PLASTIC VERPAKKING FILMPRODUCTIEPROCES VOOR VERSCHILLENDE SOORTEN MATERIALEN

Plastic zakken, tegenwoordig in de maakindustrie ook wel plastic verpakkingen genoemd, zijn overal ter wereld gemakkelijk te vinden. Met de grote voordelen en super goedkope prijzen van de uitvinders die in de afgelopen decennia, kunnen we zien dat plastic verpakkingen een essentieel product zijn geworden van het moderne leven voordat de zorgen over hun impact op het milieu zijn gevormd.

We gebruiken ze om alles in deze wereld op te slaan, van voedsel tot het verpakken van zoetwaren of zelfs tot het opslaan van industriële goederen in grote volumes,... Dus het proces om een tas te produceren Hoe werkt nylon? Het is echt niet te ingewikkeld, laten we samen lezen met Sunrise Colors om de elementen te leren die deel uitmaken van het PRODUCTIEPROCES VAN KUNSTSTOF VERPAKKINGFILM VOOR VERSCHILLENDE MATERIALEN.

Het 4-stappenproces voor het produceren van plastic verpakkingen

Om de criteria van productkwaliteit en veiligheid voor gebruikers te waarborgen, vooral wanneer ze worden gebruikt om voedsel op te slaan, hebben plastic verpakkingsbedrijven een 4-stappenproces voor veilige productie gecreëerd. Veilig en hygiënisch met hoogwaardige input.

1. Materialen mengen:

In deze stap begint de technicus met het mengen van de plastic korrels in een speciale hopper of mengtank. Deze plastic korrels kunnen 100% nieuw plastic zijn of worden gemengd in verhouding met gerecycled plastic, afhankelijk van het productiedoel. Karakteriseringsadditieven worden in deze stap ook toegevoegd.

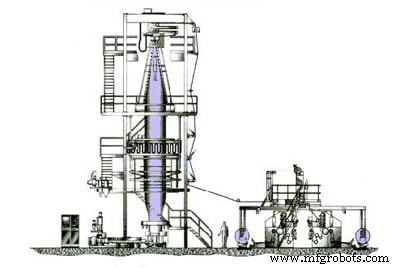

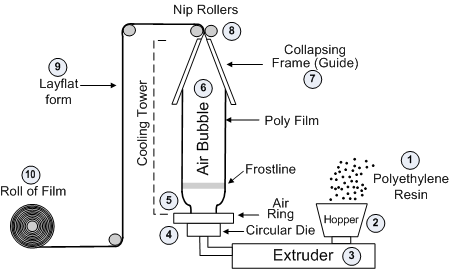

2. Filmvormend, film blazen:

Na het mengen wordt het grondstofmengsel eruit geschept om in de extruder te doen of kan ook direct een rietje gebruiken. Vanaf hier wordt het mengsel gesmolten en opgeblazen tot een bel terwijl de cilinder naar boven wijst. De schaal van deze bel is een nylon membraan. In deze stap zal de machinist de dikte en breedte van de nylonfilm uitlijnen met gespecialiseerde technieken.

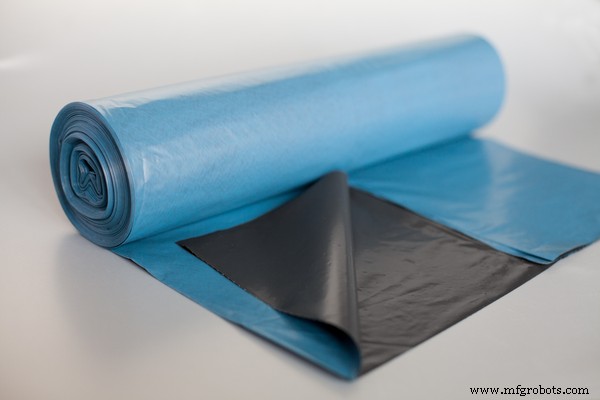

3. Opgerold tot plastic rollen:

Na het extrusie-blaasproces wordt deze laag plastic bellen omhoog getrokken om af te koelen, en vervolgens door een reeks rollen geleid om in een platte vorm te worden geperst. Ten slotte worden ze tot een kern van papier of plastic gerold. Tot nu toe hebben we een product dat een nylon rol met dubbele film is. Voor enkele folie zal het rolvormproces een extra fase hebben waarbij deze dubbele folie in 2 delen wordt gestript en 2 papierkernen tegelijkertijd worden omwikkeld.

4. Snijd in plastic zakken:

Dit is de laatste stap van het proces. De nylonrol wordt in de automatische snijmachine gedaan. De sensorogen op de machine meten nauwkeurig de lengte die nodig is om de nylonrol in gelijke segmenten te splitsen. De onderkant van de plastic zak is ook geseald door het hitteperssysteem dat op de snijder is geïntegreerd.

Het productieproces van elk type plastic is anders

Over het algemeen zijn plastic zakken of andere plastic producten gemaakt van plastic kralen. Naast het classificeren op basis van primaire en gerecyclede plastic kralen, zijn er veel soorten plastic kralen, die elk relatief verschillende eigenschappen en kenmerken hebben. Op het gebied van de productie van plastic verpakkingen zijn de meest populaire nog steeds kunststoffen zoals LDPE, HDPE, PP, PE, OPP, ... Dus het productieproces voor elk type plastic is ook enigszins anders.

Productieproces voor LDPE

LDPE kunststof kralen worden gekenmerkt door een goede flexibiliteit en transparantie. Dit type heeft een hoge elasticiteit en een zeer goede weerstand tegen water, chemicaliën en oplosmiddelen, vooral veilig voor voedsel. Enkele typische voorbeelden voor LDPE-plastic verpakkingen zoals plastic zakken gevuld met bouillon, suikerrietsap, verpakkingen van specerijen, suiker, zout, ... worden op markten verkocht.

Het productieproces van LDPE-verpakkingen is volledig vergelijkbaar met de elementaire extrusieblaasstappen van het productieproces van plastic zakken. Dit materiaal heeft een smeltpunt van ongeveer 105-115°C.

LDPE-plastic zakken zijn gemakkelijk te bedrukken, maar moeilijk te ponsen vanwege het flexibele karakter van dit plastic. Bovendien is dit materiaal ook een goede isolator, maar het is gevoelig voor elektriciteit, indien gebruikt om elektronische componenten op te slaan of in een explosieve omgeving, is het noodzakelijk om het oppervlak antistatisch te behandelen.

Productieproces voor HDPE

HDPE-zakken of insiders uit de industrie, of kortweg HD-plastic, hebben een matige tot gemiddelde helderheid en oppervlakteglans. Dit type kunststof is hard, niet flexibel, LDPE-plastic. De tassen met hengsels die we vaak gebruiken om producten in op te bergen die we op markten of winkels kopen, zijn van dit materiaal gemaakt. HD-tassen zijn gevoelig voor kreuken en kreuken, ze maken een duidelijk ritselend geluid bij het wrijven (zogenaamde schuimzakken). Vaak worden ze dikker gemaakt om bovenstaande nadelen te beperken. En het zijn ook deze nadelen dat dit materiaal relatief goedkoper is dan LDPE-plastic.

Het productieproces van HDPE-plastic zakken is vergelijkbaar met LDPE, maar er is een klein verschil in het machinesysteem. Met name de vormkop die wordt gebruikt om plastic bellen te vormen, heeft een extra centrale stabilisatiebalk. Deze centrale stabilisatorstang blaast omringende luchtstromen uit die de plastic bel rechtop houden, terwijl de binnenkant van het membraan wordt gekoeld. Dit verschil is te wijten aan het feit dat HDPE een hoger smeltpunt heeft (130-150°C) en de temperatuur van de nieuwe geëxtrudeerde plastic folie erg hoog is en snel moet worden afgekoeld.

Productieproces voor PP

PP-kunststof behoort tot de polymeerfamilie, is een hoogwaardig materiaal en is duurder dan LDPE en HDPE. Plastic zakken gemaakt van PP-materiaal zijn zeer ongebruikelijk, worden voornamelijk gebruikt om dure producten te bevatten of hebben een stevige of transparante verpakking nodig.

PP plastic zakken zijn kleurloos, geurloos en niet giftig, extreem veilig om voedsel in te bewaren. Een interessant kenmerk van deze materialen is dat ze gemakkelijk scheuren als er een gaatje of een klein scheurtje is. Daarom worden PP-plastic verpakkingen ook vaak gebruikt om producten te bevatten die de consument indien nodig alleen van de buitenste laag hoeft af te scheuren. Ballonzakjes met verse bloemen zijn een voorbeeld. PP-zakken hebben ook een zeer goede hittebestendigheid vanwege hun hoge smeltpunt, ongeveer 160-171°C.

Mede door zo'n hoge smelttemperatuur moet het productieproces van dit soort verpakkingen volledig omgooien. De temperatuur bij het blazen van de film is hoog en breed met de zware dichtheid van het materiaal, waardoor de PP-plastic film niet van onder naar boven kan worden opgeblazen. Luchtbellen zullen gemakkelijk scheuren of vervormen. In plaats daarvan gebruiken mensen de methode van blazen van bovenaf. Naast de koelmethode van binnenuit, laten mensen het water ook continu op de bellenlaag stromen om ze snel af te koelen. De PP-filmlaag wordt, na volledig te zijn afgekoeld, op dezelfde manier als andere materialen tot een papieren kern gerold.

Bovendien kunnen de bovengenoemde soorten plastic zakken ook een aantal fasen doorlopen om afgewerkte producten te worden. Bijvoorbeeld gaatjes ponsen om handvatten te maken, gaatjes ponsen voor ventilatie of enten op twee ribben om een zipperbag te worden, een seal snijden om een mondtas te maken, etc. Maar over het algemeen worden alle soorten plastic verpakkingen gebruikt. geproduceerd door extrusie-blaas-persen en uitsnijden in zakken. Verschillen slechts in enkele fasen of speciale verwerkingsstappen, afhankelijk van de vereisten van het product.

kleurstof

- Wolfraam koperlegering voor elektronische verpakkingsmaterialen

- De verschillende soorten handgrepen voor snelspanpennen

- Top 3 sterkste materialen voor kunststof bevestigingsmiddelen

- Reinigingsmiddelen voor de productie van dunwandige polyolefineverpakkingen

- 8 verschillende soorten technologie in 2021 [Met voorbeelden]

- Finex-proces voor de productie van vloeibaar ijzer

- De basis van kunststofextrusie:proces, materialen, toepassingen

- Verschillende soorten gietmaterialen voor investeringen

- Verschillende soorten elektrisch booglasproces

- Verschillende soorten apparatuur die worden gebruikt in het booglasproces

- Verschillende soorten materiaal mechanische eigenschappen