In-service spanningscorrosiescheuren van 316L roestvrij staal in H2S

Spanningscorrosie (SCC) is het barsten veroorzaakt door de gecombineerde invloed van trekspanning en een corrosieve omgeving. In het ergste geval kan dit leiden tot plotseling falen van normaal ductiele metaallegeringen, vooral bij verhoogde temperatuur. (Lees als inleiding op dit onderwerp het artikel Wat veroorzaakt spanningscorrosiescheuren in pijpleidingen?)

Een incident met spanningscorrosiescheuren (SCC) in een leiding

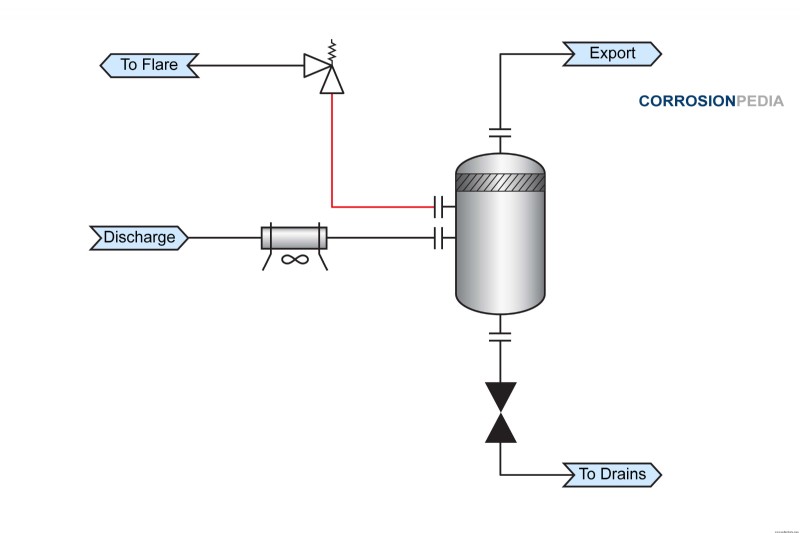

Bij een incident in juli 2011 werd een lek gemeld van een leiding met een diameter van 2” naar een drukveiligheidsklep in een compressorinstallatie. In de daaropvolgende periode van twee dagen werden ook twee extra lekken in soortgelijke lijnen gemeld. De rode lijn in figuur 1 toont de locatie van de lekken in twee fakkelpijpen die zich stroomopwaarts van de drukveiligheidsklep op aangrenzende compressortreinen bevinden.

Afbeelding 1. Processchema met de locatie van de storing.

Afbeelding 1. Processchema met de locatie van de storing.

Elke storing werd gelokaliseerd bij een pijp-tot-ellebooglas in een horizontaal gedeelte. Het lek bevond zich in het bovenste pijpgedeelte en binnen de door warmte aangetaste zone (HAZ) van de las. Alle mislukte secties werden vervolgens verwijderd voor verder onderzoek.

Onderzoek van het stresscorrosion cracking-incident

In de onderste helft van de leiding werden zwarte afzettingen gevonden, wat erop wees dat zich op deze plek een vloeistof had opgehoopt. Microscopisch onderzoek onthulde ook de aanwezigheid van barsten op het buitenoppervlak van de buis, waaronder een haarscheur van 13 mm. Na reiniging met salpeterzuur om corrosieproducten te verwijderen, werden de scheuren zichtbaar voor het blote oog.

Macrofoto's toonden aan dat pitting en barsten voornamelijk optraden in de las en het moedermateriaal. Spanningscorrosie heeft een duidelijk morfologisch kenmerk van interkristallijne scheuren met enige vertakking (Figuur 2).

Figuur 2. Microfoto van spanningscorrosie met vertakkingen.

Figuur 2. Microfoto van spanningscorrosie met vertakkingen.

Bron:NASA Corrosion Engineering Laboratory.

De hoofdoorzaak van het falen

De concentratie van waterstofsulfide (H2 S) in het flashgas uit de compressorafvoer was ongeveer 11 mol.% (5,5 bar partiële druk). Het was ook verzadigd met water met een chloridegehalte van 260 – 900 ppm. De normale bedrijfstemperatuur is 52 °C (126 °F), net onder de ISO 15156-limiet voor austenitisch roestvast staal in aanwezigheid van chloride. Hete zomerse omgevingstemperaturen en vervuiling van de buisvinnen verergerden ook de toch al barre omgeving. De standaard onderhoudsprocedure was om de koeler uit te schakelen, de vinnen met water te wassen en de koeler weer aan te zetten met het verbeterde koelvermogen. Tijdens de procedure ontstaat er echter tijdelijk een hoge temperatuur wanneer de koeler wordt uitgeschakeld.

NACE MR0175 en ISO 15156 begrijpen

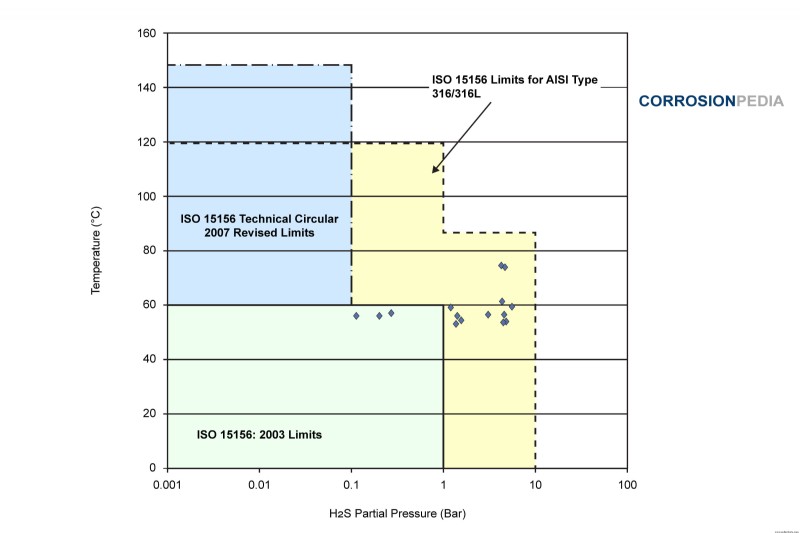

NACE MR0175 en ISO 15156 zijn de normen voor materialen voor gebruik in H2 S-houdende omgevingen in de olie- en gasproductie, en werden uitgegeven als een aanbeveling voor drempelwaarden van H2 S waarboven voorzorgsmaatregelen tegen omgevingsscheuren noodzakelijk worden geacht. In de eerste publicatie in 2003 is de limiet van AISI 316L roestvrij staal maximaal 60 °C (140 °F) wanneer chloriden hoger zijn dan 50 ppm.

Na laboratoriumtests te hebben uitgevoerd, voerden de onderzoekers aan dat de beperking voor austenitisch roestvast staal kan worden uitgebreid tot een zwaardere omgeving dan de oorspronkelijke ISO 15156-beperkingen. In 2007 zijn de beperkingen voor AISI 316-materialen bijgewerkt en officieel goedgekeurd in de 2009-versie van de norm.

De storingen die in de industrie zijn gemeld, hebben zich voorgedaan in een omgeving die volgens de huidige ISO 15156-beperkingen als vatbaar wordt beschouwd, maar die volgens verdere recentelijk voorgestelde versoepelingen als niet-gevoelig zou worden geclassificeerd. Het merendeel van de gemelde storingen deed zich voor net na 4 maanden en tot 3,5 jaar dienst in verschillende faciliteiten.

Verschillende gerapporteerde storingen worden weergegeven en gemarkeerd in afbeelding 3. De drie gekleurde zones vertegenwoordigen de beperking opgelegd door ISO 15156 in zijn oorspronkelijke vorm (kleur 1) , zoals gewijzigd in zowel 2007 als 2009 (kleur 2) , en de verdere versoepelingen die onlangs zijn voorgesteld (kleur 3) . Merk op dat er een aantal fouten zijn opgetreden in de gele zone, die is toegestaan op basis van laboratoriumtests. Dit geeft aan dat er een verschil is tussen laboratoriumtests en ervaring in de sector.

Figuur X. Grafiek van industriële storingen voor AISI 316/316L voor een maximaal chloridegehalte van 1000 mg /L.

Figuur X. Grafiek van industriële storingen voor AISI 316/316L voor een maximaal chloridegehalte van 1000 mg /L.

De eerste mogelijke verklaring voor het verschil is dat laboratoriumtests worden uitgevoerd in een vloeibare omgeving, terwijl de gerapporteerde storingen in de dampfase optraden. Natte dampen zijn gevoelig voor ophoping van chloride door de effecten van verdamping en condensatie. Vaste stoffen verwijderd van het binnenoppervlak van het defecte onderdeel in het bovengenoemde incident bevatten een hoge concentratie chloriden die de concentratie van de vloeistof overschreed.

Een tweede factor kan een restspanning zijn die van las tot las varieert. Testresultaten kunnen aanzienlijk variëren voor gelaste proefstukken, afhankelijk van de lasparameters. (Verwante literatuur:Oorzaken en preventie van corrosie op gelaste verbindingen.)

Ten derde vereist spanningscorrosie van austenitische materialen een aanzienlijke incubatietijd. De blootstellingstijd van de test kan een belangrijke factor zijn en moeilijk te repliceren in een versnelde test die doorgaans in het laboratorium wordt uitgevoerd.

Ten slotte kan de oppervlakteconditie van het laswerk, inclusief de aanwezigheid van een hittetint en een door warmte aangetaste zone, een invloed hebben op de corrosieweerstand van het metaal. Warmtetint bestaat uit verschillende oxiden, afhankelijk van het moedermetaal en de thermische geschiedenis van het laswerk. Verschillende oxidevormen hebben verschillende corrosieweerstandswaarden.

Preventie van stresscorrosion cracking

Restspanningen die tijdens het lassen ontstaan, kunnen worden verlicht door spanningsontlastend gloeien, en hetzelfde wordt vaak gebruikt voor koolstofstaal. Voor austenitisch roestvast staal is de drempelwaarde voor restspanning echter zeer laag in chloride-omgevingen. Als gevolg hiervan is de gloei- of warmtebehandeling na het lassen minder effectief voor austenitisch roestvast staal in chloridehoudende omgevingen.

Mechanisch werk of behandeling kan worden uitgevoerd om resterende drukspanningen te introduceren om de trekspanningen die tijdens het lassen worden gegenereerd, tegen te gaan. Behandelingen zoals kogelstralen of gritstralen resulteren in oppervlaktedrukspanning en zijn gunstig voor het beheersen van SCC.

De invloed van legeringssamenstelling op spanningscorrosiescheuren

Weerstand tegen chloride SCC hangt af van het type roestvast staal dat wordt gebruikt. De austenitische soorten roestvrij staal zijn gevoeliger voor SCC en hun weerstand tegen SCC hangt af van hun nikkelgehalte.

Austenitische soorten met een nikkelgehalte van 8 tot 10 gew.% (bijv. 304/304L en 316/316L) zijn meer vatbaar voor dergelijke aantasting door SCC. Austenitische soorten met een hoog nikkel- en molybdeengehalte, zoals legering 20, 904L en de superaustenitische soorten van 6% molybdeen, zijn superieur met betrekking tot SCC.

Ook de ferritische soorten roestvast staal, zoals type 430 en 444, zijn zeer goed bestand tegen chloride-SCC.

Naast laboratoriumtests is praktijkervaring in de industrie ook een belangrijke factor bij het bepalen van normen, codebeperkingsvereisten en het goedkeuren van de materialen die in specifieke omgevingscondities moeten worden gebruikt. De belangrijke punten waarmee rekening moet worden gehouden, zijn de verschillen die bestaan tussen damp- en vloeistofomgevingen, de rol van restspanning, de testduur en de toestand van het lasoppervlak. Met deze overwegingen kan ISO 15156 de veiligheid in de industrie verbeteren door soortgelijke incidenten te vermijden, zoals beschreven in dit artikel.

Samengesteld materiaal

- Hoe roestvrij staal wordt gemaakt

- Een inleiding tot austenitisch roestvrij staal

- Roestvrij staal

- Inconel versus roestvrij staal

- Meer over roestvrij staal

- Waarom is roestvrij staal corrosiebestendig?

- Zacht staal versus roestvrij staal

- Wat is er uniek aan 316L roestvrij staal?

- Antibacterieel roestvrij staal

- S32550 / AMAZON 256 duplex roestvrij staal

- S31803 / COLDUPLEX duplex roestvrij staal