Predictive Analytics in Manufacturing – Waarom het belangrijk is en hoe het werkt

Handmatige bewerkingen in de productie leiden vaak tot hogere kosten en verminderde groei. Fabrikanten moeten 4 cruciale uitdagingen oplossen:optimalisatie van de bedrijfsvoering, kostenbesparingen, verbetering van de productiekwaliteit en vraagvoorspelling.

Het digitaliseren van een of twee processen werkt maar tot op zekere hoogte en alleen een complete digitale oplossing kan daarbij van pas komen. Vooral kritieke uitdagingen zoals vraagvoorspelling vereisen een robuust voorspellingssysteem op basis van analyse van bedrijfsgegevens en zonder deze kunnen fabrikanten nooit plannen voor de toekomst.

Voorspellende analyses in productie – waarom het belangrijk is en hoe het werkt

Dus, wat zou de best mogelijke manier zijn om deze uitdagingen aan te pakken?

Een interessante maar beste manier om deze uitdaging het hoofd te bieden, is door het proces te automatiseren met oplossingen voor voorspellend onderhoud.

Laten we aan de slag gaan met de toepassingen van voorspellend onderhoud in de productie door het verbeteren van operaties en productiekwaliteit tegen lagere kosten en het in detail voorspellen van de vraag voor de toekomst in de onderstaande secties.

Wat is voorspellend onderhoud?

“Predictief onderhoud (PdM) is onderhoud dat de prestaties en toestand van apparatuur tijdens normaal bedrijf bewaakt om de kans op storingen te verkleinen. Predictive maintenance, ook wel condition-based maintenance genoemd, wordt sinds de jaren negentig in de industriële wereld toegepast.

Het doel van predictief onderhoud is het vermogen om eerst te voorspellen wanneer apparatuurstoring zou kunnen optreden (op basis van bepaalde factoren), gevolgd door het voorkomen van de storing door middel van regelmatig gepland en correctief onderhoud.” (Bron:betrouwbare fabriek)

Productie van Predictive Analytics Market Outlook 2018 tot 2026

"De marktomvang van de voorspellende analyse van de productie werd geschat op $ 535,0 miljoen in 2018 en zal naar verwachting $ 2,5 miljard bereiken in 2026, met een CAGR van 21,7% van 2019 tot 2026. De komst van Industrie 4.0 stimuleert substantiële recente innovaties in de productie." (Bron:Allied Market Research)

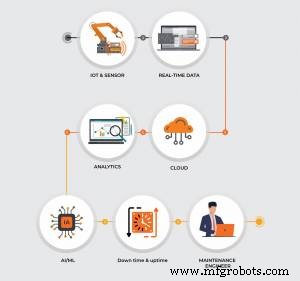

Hoe het hele systeem voor voorspellend onderhoud werkt

Een voorspellend onderhoudssysteem omvat het internet der dingen (om gegevens van elk oppervlak te verzamelen); Cloud (om de gegevens te verwerken); Mobiele applicaties (om notificaties te pushen op basis van data); AI/ML (om inzichten te analyseren en te voorspellen met behulp van data); webapplicatie (om volledige bedrijfsgegevens onder één dak te delen).

Het systeem werkt als volgt. In eerste instantie zullen de gegevens worden verzameld door IoT-apparaten die op machines of activa zijn geïnstalleerd.

De gegevens worden verwerkt in de cloud of gedeeld met het respectieve personeel als meldingen/waarschuwingen of waarschuwingen.

De verwerkte gegevens worden ingevoerd in het AI/ML-systeem om de resultaten van de verzamelde gegevens over een bepaalde periode te analyseren en te voorspellen (doorgaans worden historische gegevens van minimaal 1 jaar aanbevolen).

De voorspellingsrapporten worden gedeeld met de respectieve belanghebbenden om de nodige acties of beslissingen te nemen.

(Opmerking: De afbeelding hierboven illustreert hoe Predictive Maintenance werkt in een fabriek)

Voordelen van voorspellend onderhoud voor productie

- Nauwkeurig op conditie gebaseerde realtime gegevensverzameling vastleggen

- Voorspel en voorspel machinestilstand vroeg

- Hogere transparantie

- Verminderde productvertragingen

- Geplande productiesnelheid verbeteren

- Lagere onderhoudskosten

- Voorzie machinestoringen

- Verlaag reparatiekosten

- Verhoog de levensduur en het gebruik van apparatuur

- Verbeter de veiligheid van werknemers

- Totale winst hoger

- Voorspelde vraag

U hebt nu de basisprincipes van Predictive Maintenance en de voordelen ervan verzameld.

Laten we diep ingaan op de discussie over hoe Predictive Maintenance de productieactiviteiten en groei transformeert.

Voorspellend onderhoud voor verbetering van de werking

Operationele efficiëntie speelt een sleutelrol in de productiesnelheid en kwaliteit van de productie. Omdat dit mensen, machines en technologie betreft, is het optimaliseren van alles belangrijk om te genieten van een probleemloze productie-output die overeenkomt met de verwachte resultaten.

Voordat u aan de slag gaat met operaties, is het een must om de uitdagingen te begrijpen die van invloed zijn op de operationele efficiëntie.

Het is een must om de prestaties te analyseren van machines die op verschillende niveaus worden gebruikt (piek, gemiddeld of normaal). De efficiëntie van de machines is van groot belang als het gaat om het verbeteren van de operationele efficiëntie. Alleen als de machines optimaal worden benut en optimaal presteren, is een maximale output mogelijk.

Om dit te bereiken, is het een must om de prestaties van elke machine en elke mogelijke beweging te bewaken. IoT wordt gebruikt om de gegevens te verzamelen en op basis van de historische gegevensanalyse worden de fouten of inefficiënties in de operaties geïdentificeerd en verholpen.

Niet alleen dat de problemen die zich in de toekomst kunnen voordoen, kunnen worden voorspeld met het IoT-enabled voorspellend onderhoudssysteem.

Over het algemeen wordt de OEE (algemene effectiviteit van apparatuur) berekend met behulp van de IoT-gegevens en dit wordt geanalyseerd en verbeterd om de algehele operaties efficiënt en lonend te maken.

Een ander scenario is de prestatie van resources ten opzichte van de machines. Het moet worden geïdentificeerd en opgelost om de efficiëntie van het personeel te verbeteren. Door het proces te digitaliseren met Industrie 4.0-oplossingen zoals IoT, is het gemakkelijker om de efficiëntie van de algehele operatie te verbeteren.

Voorspellend onderhoud voor machinegebruik en -beheer

Ongepland onderhoud van machines kost de meeste productiebedrijven duurder en dit moet worden gecontroleerd en gecontroleerd om maximale output te bereiken.

Storingen of defecte machines hebben op twee manieren invloed op de productie:ten eerste verminderen ze de productiekwaliteit en ten tweede brengen ze frequente reparatiekosten met zich mee.

Het is dus een must om een manier te vinden om de inefficiëntie van machines te vinden en hun prestaties te verbeteren voordat er een storing optreedt, wat u een arm en een been kost.

Met een voorspellend onderhoudssysteem zullen de gegevens die bij elke beweging van de machine worden verzameld, een aanzienlijke hoeveelheid gegevens opleveren die vervolgens kunnen worden geanalyseerd met behulp van een AI/ML-programma om de fouten en storingen van machines te identificeren.

Een voorspellend onderhoudssysteem biedt gegevens over de huidige toestand van het activum, de beschikbaarheid ervan en informatie over defecten om u te helpen uw productieplannen te heroverwegen.

Met een dergelijke aanpak en datatrends, het zo vroeg mogelijk voorzien en voorspellen van machinestoringen, wat leidt tot lagere onderhoudsreparatie- en arbeidskosten. Dit kan mogelijk miljoenen besparen voor uw bedrijf.

Voorspellend onderhoud voor productiekwaliteit

Hoewel voorspellend onderhoud of IoT geen directe invloed heeft op de kwaliteit van de productie of de snelheid ervan, kan de combinatie van deze twee elementen echt een grote impact hebben op de totale productie op de vloer.

Omdat het IoT kan helpen bij het stroomlijnen van de machine, mensen en technologie. Een voorspellend onderhoudssysteem zorgt voor een verbeterde efficiëntie van machines - een verbetering van de productiekwaliteit en -snelheid verwachten is nooit een uitdaging voor fabrikanten.

Voorspellend onderhoud voor vraagprognose

Een exclusief voordeel van voorspellend onderhoud voor fabrikanten is vraagvoorspelling.

Omdat de fabrikanten tonnen gegevens hebben maar geen inzicht hebben, loopt het proces van verbeteren en vooruit plannen altijd mis. Met een voorspellend onderhoudssysteem is het naadloos te voorspellen wat er in de komende jaren kan worden gedaan op basis van historische gegevens.

Omdat het voorspellende onderhoudssysteem de datasilo's inperkt en 100% transparantie creëert over de gehele fabriek, is het nooit onmogelijk om de huidige positie te realiseren en wat te verwachten in de toekomst.

Met een plan en wetende wat ze kunnen verwachten, kunnen de productieleiders ruim van tevoren plannen om aan de eisen van de klant te voldoen. Niet alleen dat u gemakkelijk de efficiëntie van machines, personeel en reparatiekosten kunt identificeren om de toekomstige doelen te plannen - wat praktisch zal zijn.

Gebruiksscenario voor voorspellend onderhoud – Activabeheer

Voorspellend onderhoud heeft een groot aantal gebruiksscenario's in de maakindustrie, met name bij condition-based monitoring van activa.

Er kunnen scenario's zijn waarin activa onder verschillende temperaturen worden gebruikt en het controleren van hun prestaties voor verschillende omstandigheden is een must om de productiekwaliteit en -snelheid te behouden.

Dit soort activa moet constant worden gecontroleerd om ze in goede staat te houden en zelfs kleine storingen of defecten kunnen het bedrijf miljoenen dollars kosten.

Met een voorspellend onderhoudssysteem is het monitoren van het activum onder verschillende omstandigheden naadloos en de verkregen historische gegevens helpen bij het voorspellen van de prestaties van het activum in de toekomst en wanneer het moet worden vervangen of onderhouden.

Voorspellend onderhoud helpt om erachter te komen

- Wanneer het item moet worden vervangen

- Wanneer onderhoud van activa vereist is

- Hoe lang zal het efficiënt zijn

- Als het kan mislukken

- Wat is de oorzaak van de storing

- Wat is het risico van falen

- Welk onderhoud zou praktisch zijn om het gebruik van activa te verbeteren

ROI voor voorspellend onderhoud

Het opzetten van een functioneel voorspellend onderhoudsprogramma kan opmerkelijke resultaten opleveren:een tienvoudige toename van de ROI, 25%-30% reductie in onderhoudskosten, 70%-75% afname van storingen en 35%-45% reductie in uitvaltijd.

Wanneer besparingen worden uitgedrukt per arbeidsuur, kost voorspellend onderhoud $ 9 uurloon per jaar, terwijl preventief onderhoud $ 13 uurloon per jaar kost. (Bron:Infoq.com)

Samenvatting

Uit wat we hierboven hebben besproken, is voorspellende analyse een zegen voor fabrikanten, omdat dit de onderhoudskosten verlaagt en tegelijkertijd de operationele efficiëntie en productiekwaliteit verbetert en u helpt bij het plannen van toekomstige programma's.

Predictive analytics evolueert en de nieuwste toevoeging aan Predictive Analytics, Prescriptive analytics wint aan kracht in het industriële landschap.

Dit laatste is een subcomponent van voorspellende analyses en levert gegevens over de oorzaak van apparatuurstoringen en aanbevelingen om de storing of het defect te verbeteren.

Met te veel bedrijven die investeren in voorspellende onderhoudssystemen, is het hoog tijd voor u om te beslissen om de concurrentie bij te houden. Ga nu aan de slag voordat een van uw concurrenten dat doet.

Internet of Things-technologie

- De digitale fabriek:wat het is en waarom het ertoe doet

- Uw IT-risico evalueren - hoe en waarom

- Voorspellend onderhoud en het voorspellen van industriële revoluties

- Waarom u voorspellend onderhoud nodig heeft

- Hoe IIoT productontwerp en -fabricage transformeert

- Hoe multi-factor authenticatie te implementeren - en waarom het belangrijk is

- IIoT en Predictive Analytics

- Hoe de gezondheid en veiligheid in de productie te verbeteren?

- Geïntegreerde voorspellende analyse:de overgang naar proactief onderhoud en nieuwe bedrijfsmodellen mogelijk maken

- Voorspellende analyses in productie:gebruiksscenario's en voordelen

- Voorspellend onderhoud Impact op productie