AI-gebaseerde IoT-oplossingen breiden voorspellend onderhoud uit over de hele productielijn

Brad Hopkins van HID Global

Brad Hopkins van HID Global Historisch gezien was het gebruik van conditiebewakingsoplossingen voor voorspellend onderhoud beperkt tot hoogwaardige, bedrijfskritieke apparatuur, waardoor gemiddeld 85% van de apparatuur van een productiefaciliteit kwetsbaar is voor kostbare onverwachte uitvaltijd en reparaties.

Het probleem met de oplossingen van vandaag, zegt Brad M. Hopkins, directeur Condition Monitoring Product Management bij HID Global , is dat ze ofwel niet goed zijn afgestemd op de vereisten van de fabriek of dat ze als onbetaalbaar worden beschouwd om de hele faciliteit te implementeren.

Nu combineert een nieuwe klasse van conditiebewakingsoplossingen goedkope, energiezuinige Internet of Things (IoT)-technologie met kunstmatige intelligentie (AI)-gestuurde cloudanalyses om de kosten en de implementatiecomplexiteit van voorspellend onderhoud voor een volledige activavloot te verminderen.

De hoge faalkosten

Hoewel motoren over het algemeen worden gecategoriseerd als kritisch/duur, semi-kritisch of onderdeel van de "balance of plant" (BoP), is de realiteit dat alle apparatuur operationeel kritisch is. Ongeacht welke categorie apparatuur uitvalt en uitvaltijd veroorzaakt, de bijbehorende uurkosten kunnen variëren van $ 30.000 in voedselverwerkingsfabrieken tot $ 87.000 in de petrochemische industrie en tot $ 200.000 in een autofabriek.

Storingen kunnen ook leiden tot andere reparatie- en vervangingskosten voor arbeid en apparatuur voor wagenparken van honderden of duizenden BoP-motoren. Er zijn ook de kosten van productieverliezen in fabrieken waarmee rekening moet worden gehouden wanneer storingen gevolgen hebben voor tijdlijnen en SLA's (Service Level Agreements) voor de productie of achterstanden oplopen.

Deze risico's kunnen worden beperkt met behulp van op IoT gebaseerde oplossingen voor conditiebewaking die goedkope, energiezuinige sensoren integreren in een draadloos communicatieplatform met AI-gestuurde cloudanalysemogelijkheden. Deze aanpak vermindert de kosten en de barrières voor implementatie om onderhoud te verplaatsen van een reactieve of preventieve benadering naar een meer op kennis gebaseerde en voorspellende benadering die de hele productielijn bestrijkt.

Een nieuwe conditiebewaking

Implementatiemodel

De huidige IoT-gebaseerde, AI-gestuurde oplossingen maken gebruik van goedkope sensoren die eenvoudig te installeren zijn, waardoor het economisch haalbaar is om conditiebewaking te gebruiken voor het volledige scala aan activa van de productielijn, inclusief BoP-motoren. De oplossingen maken gebruik van algoritmen en gegevensanalyse om de gezondheid van activa te bepalen en problemen of storingen te voorspellen, en ze profiteren van krachtige beleidsengines om gebruikers in realtime te identificeren en te waarschuwen voor dreigende problemen.

In tegenstelling tot traditionele oplossingen voor conditiebewaking, vereisen IoT-gebaseerde aanbiedingen geen bekabelde infrastructuur, servers of antennes, en zijn ze gemakkelijker te integreren in de inspectie-, onderhouds- en operatiepraktijken van een fabrieksmanager voor meerdere activavloten. Bluetooth Low Energy (BLE)-bakens met trillings- en temperatuursensoren zijn op elk activum geïnstalleerd en worden gebruikt voor aan/uit-detectie en realtime bewaking van werkcycli, temperatuur en trillingen.

De beacons gebruiken edge-verwerking om machinegezondheidsstatistieken te berekenen om de hoeveelheid gegevens te helpen verminderen die via een Bluetooth-naar-WiFi-gateway naar de cloud wordt verzonden, waar verdere analyse plaatsvindt. Dit maakt ook frequentere gegevensverzameling mogelijk, waardoor bijna realtime inzicht wordt verkregen in de trillingstoestand van de machine met elke twee minuten nieuwe gegevens.

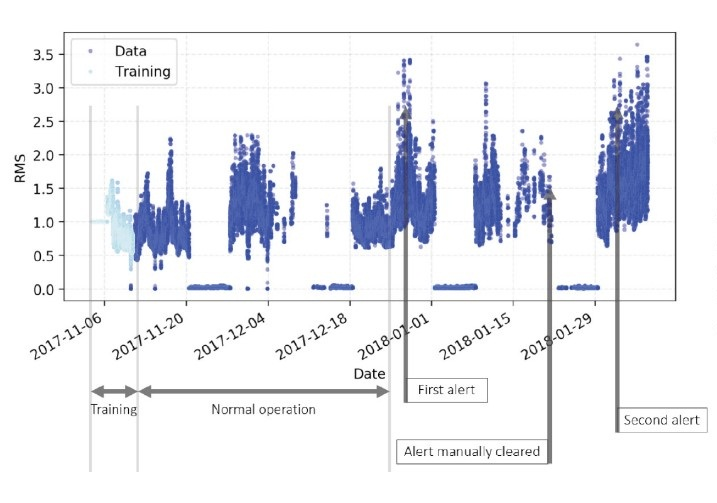

Na een initiële trainingsperiode om het trillingsgedrag van de basislijn te leren voor elk activum waarop een baken is geïnstalleerd, genereert de oplossing modellen van normale activiteit. Vervolgens gebruikt het een beleidsengine om significante afwijkingen van deze baseline te identificeren en organisaties op de hoogte te stellen van deze wijzigingen om hen te helpen stappen te ondernemen om de uitvaltijd te verminderen. Vanaf dit punt heeft fabrieksbeheer een cruciaal hulpmiddel voor het verbeteren van proactieve onderhouds-, inspectie- en bedieningsstrategieën en om betere beslissingen te nemen over welke acties moeten worden ondernomen.

Deze hulpprogramma's voor voorspellend onderhoud worden geleverd via cloudgebaseerde SaaS-abonnementen (Software-as-a-Service). Dit geeft organisaties meer flexibiliteit om de capaciteiten in te zetten die ze nodig hebben, wanneer ze die nodig hebben - van basis vlootbeheer voor hardwareconfiguratie op afstand via meer diepgaande bewaking van de status van de apparatuur tot een volledige reeks geavanceerde conditiebewaking, inclusief foutdetectie voor op AI gebaseerde waarschuwingen .

Vroege successen

Fabrikanten in meerdere sectoren realiseren waardevolle voordelen door gebruik te maken van op IoT gebaseerde oplossingen voor conditiebewaking met behulp van AI-gestuurde cloudanalyses. Een van 's werelds grootste staalfabrikanten bewaakt bijvoorbeeld de motortemperatuur en -trillingen in een omgeving van 70 tot 80 graden Celsius om hun voorspellende onderhoudsstrategie te verbeteren en ongeplande uitvaltijd van apparatuur in de hele fabriek te verminderen.

Deze oplossingen vinden vaak problemen die tijdens inspectie over het hoofd worden gezien.

Een vooraanstaande farmaceutische fabrikant werd gewaarschuwd voor een dergelijk probleem, dat onder observatie werd geplaatst omdat het niet visueel kon worden gevalideerd (zie Fig. 1). De waarschuwing werd binnen een week opnieuw geactiveerd, wat leidde tot een grondige controle met hoge bandbreedte, lab-grade instrumentatie en geavanceerde gegevensverwerking. Degradatie werd bevestigd en de fabriek voerde de nodige reparaties uit om dure ongeplande stilstand te voorkomen.

Traditioneel hebben fabrieken geen oplossingen voor conditiebewaking ingezet op andere apparatuur dan de duurste of bedrijfskritieke. Nu, met deze nieuwe verhoogde zichtbaarheid helemaal langs de productielijn, kunnen organisaties ongeplande uitvaltijd en onverwachte reparaties, vervanging van apparatuur en de bijbehorende arbeidsvereisten met betrekking tot het grootste deel van hun vloot dwarsbomen.

Door Bluetooth-bakens te combineren met een cloudgebaseerde AI-gestuurde analyse-engine, pakken de nieuwste oplossingen deze uitdagingen op een heel andere manier aan dan in het verleden. Ze bieden organisaties een snelle en gemakkelijke manier om de bruikbare gegevens te verzamelen en te bewaken die ze nodig hebben voor fabrieksbrede voorspellende onderhoudsprogramma's en slimmere algemene operaties.

De auteur is Brad M. Hopkins, directeur Condition Monitoring Product Management bij HID Global.

Internet of Things-technologie

- OSGi voor IoT-oplossingen:een perfecte match

- Condition Monitoring Market bereikt $ 3,9 miljard in 2025

- Honeywell neemt bedrijf Intelligent Monitoring Solutions over

- Proactief onderhoud verbeteren met realtime smeermonitoring

- Conditiebewaking verhoogt en handhaaft de efficiëntie in de papierproductie

- Voorspellend onderhoud voor fabrikanten

- Gebruikmaken van de Closed-Loop Digital Twin om de mogelijkheden voor voorspellend onderhoud uit te breiden

- Waarom u voorspellend onderhoud nodig heeft

- Valkuilen bij conditiebewaking en potentieel voor fabrieksonderhoud

- IoT voor voorspellend onderhoud

- 4 manieren waarop conditiebewaking voordelen roterende apparatuur