Open-source kit ondersteunt voorspellend onderhoud

De Intelligent Condition Monitoring Box (iCOMOX) is een open-source ontwikkelplatform voor condition-based monitoring van apparatuur, bedrijfsmiddelen en industriële faciliteiten. Het doel van de raad is om de bedrijfsomstandigheden aan het oppervlak van de apparatuur te bewaken om mogelijke storingen te identificeren en de risico's die samenhangen met de bediening en het onderhoud van de apparatuur te verminderen. Op conditie gebaseerde bewaking verlengt de levensduur van de apparatuur en minimaliseert ongeplande uitvaltijd en onderhoudskosten. Het open-sourceplatform bevordert dus het doel van Industrie 4.0-automatisering om de productie-efficiëntie te verhogen door middel van digitale oplossingen.

Voorspellend onderhoud voor Industrie 4.0

Voorspellend onderhoud is een echte strategie, ondersteund door intelligente IoT-sensoren en ingebouwde besturingsoplossingen die geavanceerde bedrijfsmodellen bieden om toegevoegde waarde te creëren tussen bedrijf en klant en om aanzienlijke besparingen op onderhoudskosten te realiseren. Sensoren kunnen worden gebruikt om belangrijke apparatuur continu te bewaken, en productiegegevens kunnen worden geregistreerd en in realtime draadloos naar de cloud worden verzonden voor voorspellende onderhoudsanalyses om de stroom te optimaliseren en de beveiliging te verbeteren. Adviesbureau McKinsey &Co. schat dat effectief gebruik van voorspellend onderhoud in fabrieken de uitvaltijd tot 50% kan verminderen en 10% tot 40% kan besparen op de onderhoudskosten van apparatuur.

Predictive-maintenance-omgevingen bevatten een platform om de oplossing te modelleren, simuleren, testen en implementeren. De tools omvatten industriële data-integratie en analyse-algoritmen om patronen in machinedata te detecteren en root-cause-analysetools om te bepalen welke corrigerende maatregelen moeten worden genomen.

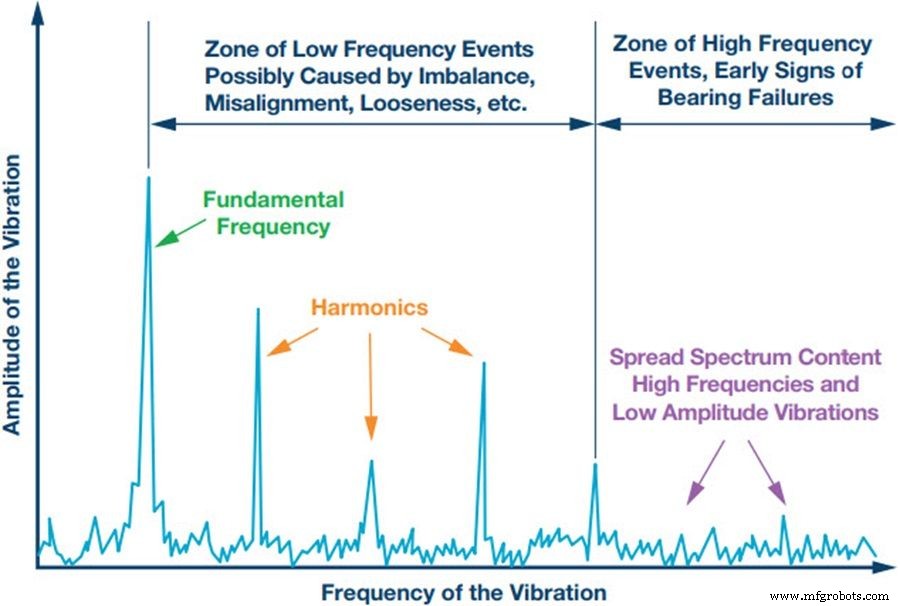

Trillingen, temperatuur en druk zijn slechts enkele van de parameters die de status van de apparatuur kunnen aangeven en mogelijke storingen kunnen identificeren (Afbeelding 1). Bewakingstechnieken worden normaal gesproken gebruikt op apparatuur zoals compressoren en pompen.

Afbeelding 1:Analyse van trillingsfrequentie voor foutdetectie (Afbeelding:Analog Devices)

Omdat trillingen het meest voorkomende symptoom zijn van onbalans, verkeerde uitlijning en andere anomalieën, is voorspellend onderhoud vaak gebaseerd op trillingsanalyse van roterende machines. Temperatuursensoren bewaken ondertussen kritieke machineonderdelen om veranderingen in bedrijfsomstandigheden te detecteren.

Sensoren voor oliedeeltjes bewaken het niveau van deeltjesverontreiniging in smeersystemen; een toename van het aantal deeltjes kan wijzen op slijtage van machines. En stroomsensoren bewaken het stroomverbruik van machinecomponenten. Een typische toepassing is het bewaken van het stroomverbruik van een motor om slijtage te meten.

Afbeelding 2:Voorspellend onderhoud (Afbeelding:Bosch)

Naast geavanceerde industriële sensoren vereist de implementatie van een voorspellend onderhoudsmodel besturingstechnologieën (vaak via productiebesturingssoftware). De verkregen gegevens worden via IO-Link of andere besturingssystemen naar een programmeerbare logische controller (PLC) gestuurd, met als doel de huidige en toekomstige machinebewerkingen intelligent te beheren (Figuur 2). Laten we het Shiratech iCOMOX-bord eens bekijken in samenwerking met Arrow.

Boarddetails

De elegant gepresenteerde iCOMOX-kit biedt twee apparaten:het echte bord en de controlehub (dongle) voor SmartMesh draadloze communicatie. De verbindingskabel voor firmware-upgrade en de draagstructuur voor optimale montage zijn inbegrepen (Figuur 3 en 4).

Afbeelding 3:De iCOMOX-kit

(Afbeelding:EE Times Europe)

Afbeelding 4:De kaart (boven) en de draadloze hub voor SmartMesh-besturing (Afbeelding:EE Times Europe)

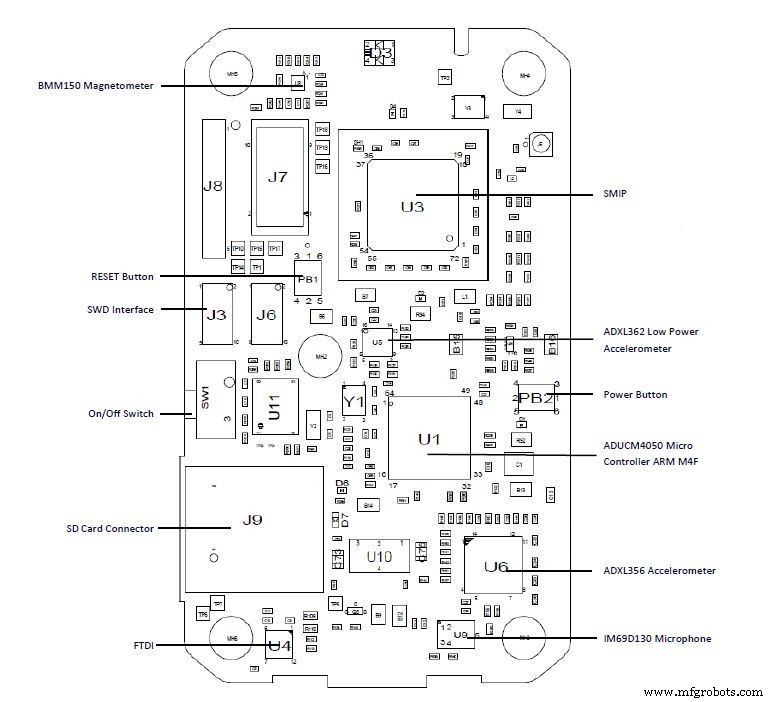

Het platform is uitgerust met trillings-, magnetische veld-, temperatuur- en audiosensoren (Figuur 5). Het biedt een breed dynamisch bereik en een uitzonderlijke signaal-ruisverhouding (SNR) voor trillingsanalyse. Bovendien maakt het geluidsemissiedetectie en stroomanalyse in motoren mogelijk om oververhitting te voorkomen. SmartMesh-communicatie maakt draadloze communicatie met laag vermogen mogelijk. Het bord biedt de mogelijkheid om waarschuwings- en alarmniveaus voor elke sensor te configureren. Een compacte vormfactor en CE- en FCC-certificering ronden de functies af.

Afbeelding 5:Opstelling van sensoren en componenten op het iCOMOX-bord

(Afbeelding:Shiratech)

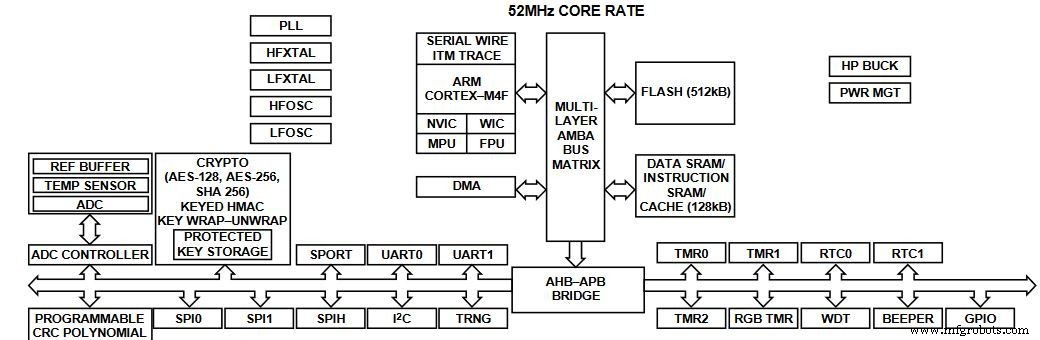

Het hart van het systeem is een ADuCM4050 ultra-low-power Arm Cortex-M4F-processor van Analog Devices met geïntegreerd energiebeheer via SensorStrobe-technologie. De MCU heeft ook een verzameling digitale randapparatuur, SRAM en ingebouwd flashgeheugen, en een analoog subsysteem dat mogelijkheden biedt voor klokken, resetten en energiebeheer. Een analoog-naar-digitaal conversie (ADC)-subsysteem is voorzien van een 12-bits SAR-ADC (sequentiële benaderingsregister) en een 1,8-Msps, achtkanaals converter voor data-acquisitie (Afbeelding 6).

Afbeelding 6:Blokschema van de ADuCM4050 (Afbeelding:Analog Devices)

De Arm Cortex-M4F-processor, met prestaties tot 52 MHz en 512 KB ingebouwde flitser met foutcorrectiecode (ECC), biedt een optionele cache van 4 KB voor minder actief vermogen en 128 KB systeem-SRAM met pariteit. De ADuCM4050 is voorzien van cryptografische hardware die Advanced Encryption Standard (AES)-128 en AES-256 ondersteunt met Secure Hash Algorithm (SHA)-256 en de volgende modi:elektronisch codeboek (ECB), blokversleuteling (CBC), teller (CTR) , en versleuteling blokkeren (CCM/CCM).

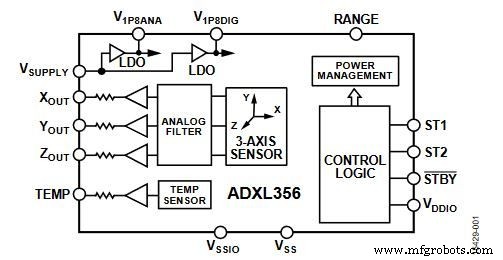

Afbeelding 7:Blokschema van de ADXL356-trillingssensor (Afbeelding:Analog Devices)

De trillingssensor is een ADXL356 van Analog Devices met een geluidsarme micro-elektromechanische systeem (MEMS) versnellingsmeter (Figuur 7). De IC biedt uitstekende stabiliteit op lange termijn van –40°C tot 125 °C. Een Bosch BMM150 drie-assige magneetveldsensor biedt absolute ruimtelijke oriëntatie en bewegingsvectoren met hoge nauwkeurigheid en dynamiek.

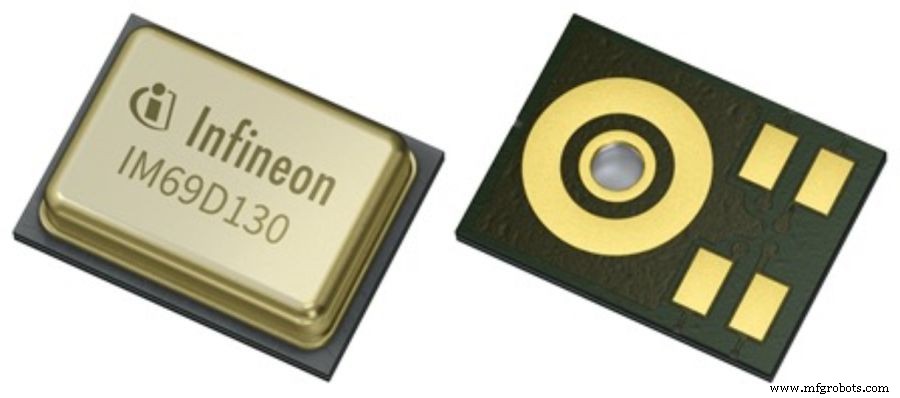

De IM69D130 van Infineon Technologies is een hoogwaardige digitale MEMS-microfoon die gebruikmaakt van Infineon's Dual Backplate MEMS-technologie voor een dynamisch bereik van 105 dB en een uitgangslineariteit tot 130 dBSPL (Afbeelding 8). De resultaten zijn kristalheldere audiosignalen, een grotere ontvangstafstand en gevoeligheid voor zowel zachte als luide signalen - van fluisterspraak tot rockconcerten.

Afbeelding 8:De IM69D130 digitale microfoon (Afbeelding:Infineon Technologies)

De temperatuursensor die in het platform wordt gebruikt, is de ADT7410 van Analog Devices, met een nauwkeurigheid van ±0,5 °C en een resolutie van 16 bits. Het meet temperaturen van –55 °C tot 150 °C.

Het bord biedt het delen en beheren van gegevens via SmartMesh-netwerken via de dongle en de LTC5800 van Analog Devices. Het LTC5800-IPM system-on-chip, met een sterk geïntegreerd, energiezuinig radio-ontwerp van Dust Networks en een 32-bit Arm Cortex-M3-microprocessor, maakt het mogelijk om de SmartMesh IP-netwerksoftware te gebruiken. De LTC5800-IPM SoC die in het bord is geïntegreerd, is voorzien van een chip-vermogensversterker (PA) en transceiver, zodat het ontkoppelen van de voeding, kristallen en antenne met bijpassende circuits alles is wat nodig is om een compleet draadloos knooppunt te creëren.

>> Lees verder over ondersteunde connectiviteit en firmware in het volledige artikel over onze zuster site, EE Times Europe.

Ingebed

- De evolutie van industrieel onderhoud

- Verschil tussen preventief versus voorspellend onderhoud

- Syslogic:spoorwegcomputer voor voorspellend onderhoud

- De voordelen van voorspellend onderhoud begrijpen

- Voorspellend onderhoud uitgelegd

- Succes van programma's voor voorspellend onderhoud meten

- Vragen over voorspellend onderhoud beantwoord

- Machine learning in voorspellend onderhoud

- Is preventief onderhoud of voorspellend onderhoud beter?

- 5 voordelen van preventief onderhoud

- Wat is voorspellend onderhoud voor kranen en waarom is het belangrijk?