Lasersolderen maximaliseert materiaalverwijderingsinspanningen in de lucht- en ruimtevaartindustrie

Nieuwe ontwikkelingen op het gebied van lasersolderen maken deze geavanceerde technologie nog nuttiger voor de vliegtuig-, ruimtevaart- en defensie-industrie. Tot recente innovaties vormden gecoate metalen aanzienlijke uitdagingen voor conventioneel solderen. Dankzij nieuwe lasersoldeermethoden en geautomatiseerde oplossingen kunnen fabrikanten gecoate componenten echter sneller verbinden.

Je hebt waarschijnlijk wel eens van lassen gehoord, maar wat is het verschil tussen dat en hardsolderen? Lassen vereist het smelten van de basisdelen, terwijl solderen de metalen delen verbindt door het gebruik van vulmateriaal. Het vulmiddel stroomt in de voeg en hecht de metalen delen wanneer het afkoelt. Solderen kan bij een lagere temperatuur dan lassen, dus er is minder risico op vervorming van de basisonderdelen.

Lasersolderen versnelt het verbindingsproces verder

Met de toepassing van fiberlaser-soldeertechnologie konden fabrikanten het verbindingsproces versnellen. De laser is gericht op het vulmateriaal en de voeg. Door de nauwkeurige, geconcentreerde lasers is het niet meer nodig om hele onderdelen te verhitten. Omdat er minder warmte wordt gebruikt en er geen vloeimiddel nodig is, gaat lasersolderen sneller omdat er niet gewacht hoeft te worden tot onderdelen zijn afgekoeld.

Vóór het lasersolderen, vereisten de meeste soldeermethoden handmatige voorbereiding van gecoate metalen om componenten te verbinden. De voeg moest eerst worden ontdaan van elke materiaalcoating, zodat de vulstof goed kon hechten aan de basismetalen. Dit proces vergde veel arbeidsuren, maar later werd ontdekt dat de lasers die werden gebruikt om het soldeervulmateriaal te verwarmen, dubbel werk konden doen.

Deze ontdekking was perfect voor het hardsolderen van thermisch verzinkte platen. Bij hoge snelheden vormen zich microspatten en golfjes. Maar nu verwijdert de laser eerst het gecoate oppervlak van de metalen onderdelen, waardoor ze van galvanisatie worden ontdaan. Het smelt dan de vulstof en gaat verder met het soldeerproces.

Robotische automatisering resulteert in besparingen na verwerking

Een van de aantrekkelijkste kenmerken van lasersolderen is dat het vrij eenvoudig te automatiseren is. De lasers die worden gebruikt voor het solderen hebben een groot bundelprofiel en zijn extreem stabiel, waardoor goed gecontroleerd solderen mogelijk is. Wanneer de variabiliteit van de aanraking van een menselijke operator wordt vervangen door het vermogen van een robot om de laser met precieze bewegingen te bewegen, komt elk gesoldeerd gewricht er hetzelfde uit.

Als resultaat resulteert geautomatiseerd lasersolderen in gladde, schone oppervlakken. Dit elimineert de noodzaak voor nabewerking, waardoor het aantal benodigde arbeidsuren verder wordt verminderd. Werknemers hoeven de voeg niet langer voor te bereiden op het schilderen of de andere corrosiebestendige coatings aan te brengen die nodig zijn in de lucht- en ruimtevaart. Het kan worden schoongemaakt en afgewerkt zonder handmatige materiaalverwijdering.

Genesis Systems biedt uitzonderlijke laseroplossingen die uw soldeerprocessen kunnen automatiseren en de inspanningen voor materiaalverwijdering kunnen verbeteren.

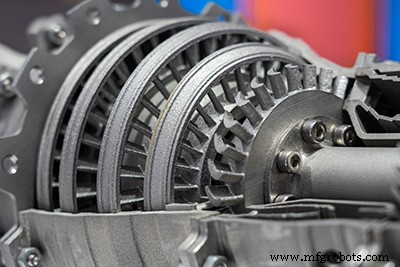

Industriële robot

- 5 gemeenschappelijke productieprocessen voor additieven

- 5 voordelen van lasersnijden in de productie

- Vespel®:het ruimtevaartmateriaal

- 3D-printen is overal

- Wat is laserablatie en hoe wordt het gebruikt in de luchtvaartindustrie?

- Inzicht in additieve productie voor ruimtevaart

- Additieve productie in de lucht- en ruimtevaart

- De belangrijkste soorten additieve productie

- 5 Snijproces voor metaal in productie

- Kwaliteit bereiken in de lucht- en ruimtevaartindustrie

- Vereisten voor contractproductie in de lucht- en ruimtevaart