Energie besparen met pneumatische kleppen en slimme sensoren in verpakkingslijnen

Geschreven door de specialisten van Emerson.

Naar schatting wordt meer dan een derde van de uitstoot van broeikasgassen geproduceerd door voedselsystemen, waarbij verpakkingsprocessen verantwoordelijk zijn voor ongeveer 5,4% daarvan. Om de uitstoot te verminderen - en uiteindelijk te elimineren - stellen bedrijven voor verpakte consumentengoederen (CPG's) doelen voor het koolstofvrij maken. Terwijl CPG's actie ondernemen en op weg zijn naar koolstofneutraliteit, zoeken ze naar betrouwbare manieren om het energieverbruik in hun faciliteiten te verminderen.

Een manier waarop veel bedrijven het energieverbruik op betrouwbare wijze verminderen, is door de integratie van nieuwe, energiezuinige pneumatische kleptechnologieën. Pneumatische regelkleppen zijn van cruciaal belang voor een breed scala aan verpakkingssystemen vanwege hun kosteneffectieve, betrouwbare prestaties. Hun prevalentie en de verscheidenheid aan nieuwe, slimme mogelijkheden die fabrikanten van pneumatische luchtventielen hebben ontwikkeld, bieden CPG's geweldige kansen om energie te besparen en meer waarde te halen uit hun pneumatische systemen.

Energieverbruik optimaliseren met flowsensoren

Over het algemeen hebben CPG's veel machines, meestal van verschillende fabrikanten, die een hoofdtoevoerleiding voor perslucht delen. De perslucht die verpakkingsbedrijven gebruiken om deze apparatuur te bedienen en de processen in hun verpakkingslijnen aan te drijven, vereist een aanzienlijke hoeveelheid energie om te produceren. Helaas wordt niet alles efficiënt gebruikt; sommige perslucht kan verloren gaan door lekken. Lekken kunnen moeilijk te detecteren zijn en blijven vaak onopgemerkt totdat ze leiden tot enorme energieverliezen en dure uitvaltijd.

Pneumatische systeembewaking is een manier om lekken te detecteren en het energieverbruik te beheersen. De meeste machines hebben geen ingebouwde bewakingstechnologie. Ze kunnen echter achteraf worden uitgerust met slimme pneumatische sensoren. Flowsensoren, zoals de AVENTICS TM . van Emerson Serie AF2-sensor, maakt het mogelijk om lekken vroeg te identificeren en aan te pakken - en zelfs voordat ze zich voordoen - om het energieverbruik te optimaliseren.

Door het persluchtverbruik in realtime te meten, kunnen flowsensoren een duidelijk beeld geven van de prestaties en het energieverbruik van het pneumatische systeem. Met behulp van deze informatie kunnen bedrijven hun energieverbruik beter begrijpen en zinvolle maatregelen nemen om dit effectief te beheersen.

Veel meer dan een flowmeter, meet de AF2 acht verschillende procesparameters:druk, temperatuur, massastroom, volumestroom, stroomsnelheid, totale massa, totaal volume en energie. Het grote, configureerbare OLED-display geeft de bedrijfsgegevens duidelijk weer, waardoor het voor operators gemakkelijk te lezen is. Operators kunnen ook verschillende visualisaties configureren, waaronder stroomdiagrammen, voor zowel metingen als procescurven en cumulatieve waarden. De sensor slaat tot zeven dagen geheugen op, zodat operators ook toegang hebben tot de basisgeschiedenis van de machine.

De AF2 levert data op machineniveau en kan signaleren welke machine in de toevoerleiding een lek heeft. Met behulp van gegevens kunnen operators inzicht krijgen in de luchtstroom van een machine en wat ze leren in verband brengen met machinecycli. Door de cyclus van de machine en het luchtprofiel beter te begrijpen, kan een operator realtime gegevens vergelijken met basislijngegevens, zoals een standaard luchtstroomprofiel, of gegevens van de beste machine op de lijn. Als er een afwijking is van de basisgegevens, kunnen operators het probleem identificeren en snel actie ondernemen, zoals het vervangen van een onderdeel dat lekkage veroorzaakt.

Het vergelijken van cyclusprofiel en luchtverbruik levert veel waardevolle informatie op over de gezondheid van de machine, mogelijke lekken en energieverbruik waar operators anders geen toegang toe zouden hebben. Het kan operators helpen om met vertrouwen beslissingen te nemen en actie te ondernemen om het energieverbruik van de verpakkingslijn beter te beheersen.

Dankzij de capaciteit voor het vastleggen van gegevens en de systematische aanpak van de AF2 kunnen operators het luchtverbruik in pneumatische systemen volgens DIN ISO 50001 voor energiebeheer bewaken. Deze ISO-norm is gemaakt om organisaties te helpen bij het opzetten, implementeren, onderhouden en verbeteren van hun energiebeheersystemen.

Met alleen de AF2 kunnen CPG's verzamelde gegevens binnen hun eigen IT-netwerk houden of via gateways gegevens naar de cloud extraheren. In combinatie met een gateway en speciaal ontwikkelde software kunnen operators toegang krijgen tot geavanceerde dashboards, historische gegevens opslaan, parameterdrempels creëren die waarschuwingen activeren, lekkageanalyses voltooien, gegevens correleren met andere machinesensoren, volledige site-accounting en nog veel meer.

De eenvoud van de AF2 en de uitgebreide informatie bieden CPG's een fundamenteel toegangspunt tot hun digitale transformatietrajecten en een waardevolle manier om op betrouwbare wijze energie te besparen.

De gegevens van sensoren kunnen aan operators worden gepresenteerd via inzichten en visualisatie op hun persoonlijke slimme apparaten, waardoor ze gemakkelijker toegankelijk, geïnterpreteerd en gebruikt kunnen worden voor besluitvorming. (afbeelding met dank aan Emerson)

Verspilling verminderen met proportionele kleppen

Naar schatting worden er elke minuut bijna 1 miljoen plastic flessen verkocht. De meeste hiervan zijn polyethyleentereftalaat (PET) flessen. Om aan de wereldwijde vraag te voldoen, worden er elk jaar ongeveer 3.500 SBM-systemen (stretch blow moulding) geproduceerd en ingezet.

De nieuwste productiesystemen integreren het SBM-proces met het bottelproces in een continue productiestroom. Combinatiesystemen kunnen zowel de fysieke voetafdruk als de ecologische voetafdruk van een lijn verkleinen door de noodzaak om flessen van productie tot vulling te verzenden, weg te nemen. De pneumatische kleptechnologieën die de belangrijkste SBM-functies aansturen, kunnen ook een aanzienlijke hoeveelheid energie besparen.

Drie pneumatische technologieën die het grootste verschil kunnen maken in het energieverbruik van een productiesysteem zijn proportionele regelventielen, luchtvoorbereidingssystemen en blaasblokken. Pneumatische luchtvoorbereidingssystemen verbeteren de efficiëntie en bieden meer controle over de lage- en hogedruklucht die voorvormactuators en expansiestappen voor rekblaasflessen gebruiken om flessen te vormen. De voorblaas-, blaas-, recycling- en uitlaatfuncties van compacte, krachtige blaasblokken zorgen voor een betere controle van de groei van het flesvolume. Geavanceerde proportionele kleppen brengen echter een revolutie teweeg in pre-blow expansie en verbeteren de energie-efficiëntie van deze stap aanzienlijk.

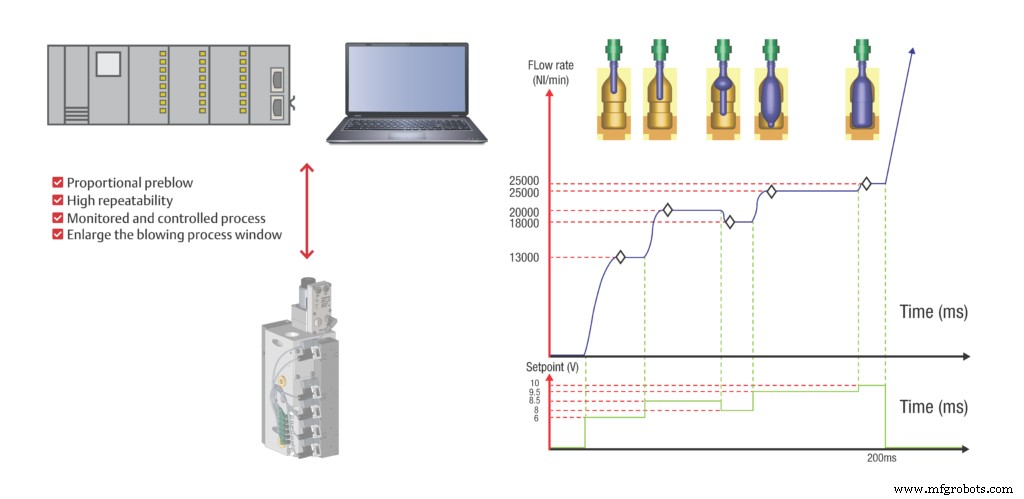

Emerson biedt een proportionele regelklepoplossing die speciaal is ontwikkeld om de aan/uit hogedrukstroom in de pre-blow expansiestap in PET-productie te vervangen. De innovatieve oplossing combineert een speciaal ontworpen proportioneel ventiel, besturingselektronica en software. De proportionele klep verfijnt de uitzetting van elke fles in de mal door de stroom te moduleren in plaats van een uniforme stroomsnelheid tijdens het blaasproces te bieden, zoals de aan/uit hogedrukstroom doet. Het systeem kan instelpunten voor de blaasvolgorde in de klep opslaan of reageren op besturingsinstructies van de SBM programmeerbare logische controller (PLC) voor opzettelijke flesgroei, waardoor eindgebruikers nauwkeurig kunnen verfijnen hoe verwarmde flessen uitzetten in de mal.

De mogelijkheid om de fleswand en vormvorming te verfijnen, maakt het mogelijk om dunnere, lichtere flessen te maken, waardoor de hoeveelheid materiaal die voor elke fles wordt gebruikt, kan worden verminderd. Het bespaart ook energie door de blaasluchtdruk die nodig is voor het vormen van flessen te verminderen zonder concessies te doen aan de kwaliteit en de verwarmingstemperatuur in de voorblaasoven.

Naast het nauwkeurig moduleren van de flesgroei, heeft deze geavanceerde proportionele kleptechnologie verschillende extra mogelijkheden die de energie-efficiëntie en duurzaamheid van het blaasproces van PET-flessen verbeteren. Het systeem kan ook feedbackresultaten geven die de kwaliteit van elke slag aangeven. Deze cruciale gegevens helpen flessenfabrikanten om hun vormingsproces te perfectioneren, wat de kwaliteit en consistentie van de fles kan verbeteren en afval kan verminderen. Het biedt ook conditiebewakingsgegevens die preventief onderhoud mogelijk maken, de efficiëntie verbeteren en de uitvaltijd verminderen.

Afgezien van de energiebesparende voordelen van de nieuwe proportionele kleptechnologie, stelt het systeem flessenfabrikanten in staat een hogere doorvoer te realiseren bij het produceren van complexe flesvormen die aantrekkelijker kunnen zijn voor consumenten. En aangezien het proces eenvoudig kan worden bijgewerkt via de software/PLC-formule, kan elk blaasstation op de machine worden verfijnd voor meer verbetering zonder de productie te stoppen.

Betere controle, meer besparingen

Nieuwe, slimme pneumatische kleptechnologieën bieden CPG's manieren om het energieverbruik op betrouwbare wijze te verminderen. De integratie van slimme sensoren in verpakkingslijnen en proportionele kleppen in de productie van PET-flessen geeft CPG's de mogelijkheid om processen te controleren en hun resultaten te verfijnen. Het betrouwbaar koolstofvrij maken van verpakkingslijnen zal niet gebeuren zonder de bedoeling - het zal het hoge niveau van controle, precisie en overleg vergen dat deze technologieën zijn ontworpen om te bieden.

Neem contact op met de experts van JHFoster om te leren hoe u kunt beginnen met het besparen van energie in uw instelling.

Industrieel materiaal

- Bewaar en beheer gevoelige gegevens met Secret Manager

- Contrinex:cloud-ready slimme sensoren en veiligheidslichtgordijnen met Bluetooth-interface

- De geheimen van een IoT-infrastructuur met een slimme stad

- Energie-efficiëntie verbeteren met HMI's

- Energie besparen met uw NEMA-behuizingen

- Edge Computing en het belang ervan in slimme productie

- Bespaar energie met pneumatische aandrijvingen

- Chirurgische hulpmiddelen met slimme sensoren kunnen hartchirurgie en therapie bevorderen

- 5 minuten met PwC over AI en big data in productie

- De productie-uitdaging aangaan met data en AI

- Slimme sensoren:voor- en nadelen voor industriële machines