CGTechs OptiPath en Force-modules blijken complementair

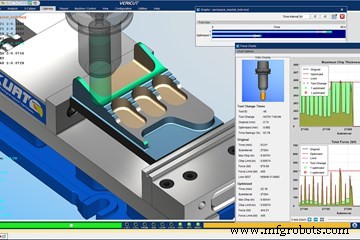

Drie jaar geleden sprak softwareontwikkelaar CGTech van Vericut met programmeurs Don Lahr en Mike Triplett van de lucht- en ruimtevaart- en medische werkplaats Ultra Machining Company (UMC) over hun gebruik van Vericut's OptiPath kennisgebaseerde bewerkingsmodule. De mannen hadden onlangs een update geïnstalleerd die een aanpassing bevatte die ze CGTech hadden gevraagd namens hen te maken.

Het verzoek tot verbetering — Vericut SCR #16986 — vereenvoudigde wijzigingen in de voedingssnelheid door middel van voor de operator toegankelijke macrovariabelen, stroomlijnde instellingen en elimineerde de noodzaak om het programmeerbureau te betrekken voor een eenvoudige variabele aanpassing.

Lahr en Triplett werken nog steeds bij het UMC, net als Cory Mahn, een 12-jarige medewerker die kort na de aanpassingsupdate bij de programmeerafdeling kwam. Op dat moment was er enige discussie geweest over de nieuw uitgebrachte Force-module van CGTech, een op fysica gebaseerde toolpad-optimalisatietool die de cyclustijden met 25% of meer zou verminderen, maar UMC had geen onmiddellijke plannen voor implementatie.

UMC, een ruimtevaart- en medische werkplaats in Monticello, Minnesota, is de thuisbasis van tientallen moderne CNC-bewerkingsmachines. Het bedrijf gebruikt al meer dan 15 jaar Vericut van CGTech.

Die plannen veranderden in februari 2020, toen het bedrijf zijn eerste Force-testrun ondernam op een vrij langlopende baan. "We hebben de cyclustijd van dat ene onderdeelnummer met ongeveer 10% verkort, wat het bedrijf uiteindelijk bijna $ 13.000 heeft bespaard", zegt Lahr. De resultaten waren indrukwekkend genoeg dat het hogere management ermee instemde om in de software te investeren. "Het is niet zo'n grote besparing als die we sindsdien met Force hebben bereikt, maar het heeft zeker een aantal ogen geopend voor de waarde van vooruitgang."

Het werkstuk in kwestie is een medisch onderdeel gemaakt van 304L roestvrij staal van ongeveer 2 × 3 × 0,5 inch. Het grootste gereedschap dat UMC gebruikt, is een 0,75-inch, vier-spaaks hardmetalen vingerfrees, de kleinste slechts 1/32 inch, die axiale snededieptes aanneemt van 0,001 of 0,002 inch per doorgang. Lahr merkt op dat Force het meeste voordeel opleverde tijdens voorbewerken en semi-nabewerken, maar hij voegt eraan toe dat zelfs met zeer kleine gereedschappen zoals hierboven beschreven, het hielp de gereedschapspaden te optimaliseren tot het punt dat freesbreuk tot nul daalde, terwijl de cyclustijd vaak verbeterde . "Er is zeker ook een voordeel voor de standtijd", voegt hij eraan toe.

Site-updates en een automatiseringspush

Recente veranderingen bij het UMC waren ook van invloed op de beslissing van het bedrijf om Force te gaan gebruiken. Het bedrijf is nog steeds in de tweede generatie van familiebezit, maar het aantal werknemers is verdubbeld tot bijna 200 mensen. Ook het aantal CNC-bewerkingsmachines is toegenomen. Er is nu een handvol Okuma M460V-5AX vijfassige verticale bewerkingscentra, een paar Okuma vierassige MB-46VAE verticale bewerkingscentra en drie Matsuura MX-520 vijfassige bewerkingscentra - twee met vier-station palletpools.

Als gevolg van het tekort aan geschoolde arbeidskrachten merken het UMC en andere werkwinkels dat geautomatiseerde machinebehandeling elk jaar belangrijker wordt.

Ondanks het hogere personeelsbestand zit de automatisering van de werkvloer in de lift. "Het is moeilijk om geschoolde werknemers te vinden, dus hebben we robots toegevoegd aan sommige van onze draaibanken en freesmachines", zegt Mahn. "Dit biedt de mogelijkheid om in sommige gevallen licht bewaakt of zelfs onbeheerd te werken, ook al zijn onze kavels vrij klein. We hebben ook ons werkstuk op sommige machines geüpgraded en zijn bezig met het offline instellen van gereedschap.”

OptiPath en Force vergelijken

Op het moment van schrijven heeft het bedrijf 20 verschillende onderdeelnummers geoptimaliseerd met Force. Tot nu toe varieerden de verbeteringen in de cyclustijd van 3 tot 28%, maar Lahr wijst er snel op dat het UMC zijn investering in het eerste jaar drie of vier keer zal terugverdienen.

Degenen die bekend zijn met toolpath-optimalisatie vragen zich misschien af:als UMC OptiPath al gebruikte, waarom zou het dan investeren in Force? Beide producten beloven immers kortere cyclustijden en een verbeterde standtijd, en beide lossen problemen op met freesdoorbuiging, klapperen in hoeken en soortgelijke ongewenste bewerkingen. Betekent dit dat de investering van UMC in OptiPath weggegooid geld was? Helemaal niet, legt Gene Granata, productmanager van CGTech voor Vericut, uit.

"Force en OptiPath zijn verschillende producten die verschillende benaderingen van optimalisatie gebruiken, maar ze vullen elkaar aan", zegt hij. “OptiPath meet bijvoorbeeld geen snijkrachten. In plaats daarvan gebruikt het ofwel een volumetrische optimalisatiemethode of een methode die de spaandikte meet. Force meet ook de spaandikte, maar heeft aanvullende controles en balansen, waaronder het bewaken van de snijkrachten of het spilvermogen, en voorspelt de doorbuiging van het gereedschap. In beide gevallen wordt de materiaalverwijdering constant gehouden door de voedingssnelheid aan te passen en de bewegingen van het gereedschapspad zo nodig onder te verdelen om consistente, bijna ideale bewerkingsomstandigheden voor elk gereedschap te behouden."

Verschillende tools voor verschillende situaties

Uiteindelijk hebben beide stukjes software hun eigen optimale gebruiksscenario's. Granata raadt aan om Force te gebruiken in harde, moeilijk te bewerken materialen, waar kleine, onmiddellijke pieken in de gereedschapsbelasting grote problemen kunnen veroorzaken met frezen en machinespindels. Aan de andere kant beveelt hij OptiPath aan voor zachte metalen zoals aluminium, zacht staal en grijs gietijzer, waarbij het primaire doel is om materiaal zo snel mogelijk te verwijderen (in plaats van een constante spaanbelasting te behouden), of voor situaties waarin het gereedschap omstandigheden nooit in de buurt komen van onveilige snijkracht of spilvermogensniveaus.

Volgens Granata blijven veel OptiPath-klanten hun beproefde OptiPath-strategieën gebruiken wanneer ze Force-optimalisatie gaan gebruiken, vooral met hardere of moeilijk te bewerken materialen, en gebruiken ze OptiPath bij het snijden met bepaalde gereedschappen die deze optimalisatiemethode prefereren. Dat gezegd hebbende, benadrukt hij dat er geen one-size-fits-all benadering is voor programmeren.

"Het hangt af van de strategieën die gebruikers verkiezen", zegt hij. "Als je een krachtige OptiPath-gebruiker bent, zou je waarschijnlijk eerder geneigd zijn om Force-optimalisatie toe te voegen aan je OptiPath-licentie en beide aan te roepen. Je kunt dan kiezen, op een tool-by-tool-basis die ze kunnen gebruiken. Programmeurs kunnen zelfs strategieën wijzigen tijdens een toolpad om de meest effectieve optimalisatie te bereiken. De twee vullen elkaar aan om de meest mogelijke optimalisatiestrategieën aan te bieden."

De ervaringen van het programmeerteam van het UMC lijken deze theorie te ondersteunen. Mahn merkt op dat Force de cyclustijd verder heeft verkort met gemiddeld 5 tot 6% voor taken die het team eerder via OptiPath uitvoerde. Als bijkomend voordeel hebben Mahn en Lahr ook ontdekt dat Force hun totale programmeertijd verkort. "Met Force hoeven we niet zo precies te zijn met het maken van toolpaths in onze CAM-software", zegt Lahr. “Misschien is de grootste aanpassing voor mij geweest om Force zijn werk te laten doen. Het zal vaak een voedingssnelheid suggereren die minstens het dubbele is van wat ik zou hebben gebruikt, maar als je het gewoon laat gaan, doet Force het goed. "

Industrieel materiaal

- Rutronik:multiprotocol draadloze SoC's en modules van Redpine Signals

- Timken neemt QM Bearings en Power Transmission over

- Additive Manufacturing met composieten in de lucht- en ruimtevaart en defensie

- Succesverhaal:snelle ROI en bedrijfsgroei

- Drie stappen voor het beheren van leveranciersrisico's en overmacht

- Top 5 onderscheidend vermogen van een deskundig en toonaangevend team voor matrijzenmakers

- Toolroom draaibank

- CNC-draaibank

- Telecommunicatie- en internetdienstenbedrijf, WBL Services, implementeert Fluke Connect®

- Wat is interoperabiliteit en hoe kan mijn bedrijf dit bereiken?

- Verschillen tussen preventief en correctief onderhoud