Basisprincipes van koellichaamontwerp:factoren en berekening

Koellichamen zijn het gemakkelijkst over het hoofd geziene onderdeel in machines en elektrische circuits. Maar dit is niet het geval bij het ontwerpen van hardware, omdat koellichamen een zeer cruciale functie vervullen. Bijna alle technologie, inclusief CPU's, diodes en transistors, genereert thermische energie die de thermische prestaties kan verminderen en operaties inefficiënt kan maken.

Om de uitdagingen van warmteafvoer het hoofd te bieden, zijn verschillende soorten koellichamen ontworpen om verschillende elementen te bedienen en ze op de meest geschikte temperaturen te laten werken.

Met de snelle ontwikkeling in technologie (met name nanotechnologie) en het zo compact en efficiënt mogelijk maken van dingen, is het juiste ontwerp van het koellichaam een check-and-balance geworden bij het maken van elektrische producten. In dit artikel worden de details en ontwerpoverwegingen van de koellichamen besproken.

Wat is een koellichaam?

Een koellichaam is een apparaat dat overtollige warmte wegvoert van een ander onderdeel. In een geïntegreerde schakeling is een koellichaam gemaakt van een materiaal met een hoge thermische geleidbaarheid om ongewenste warmte af te voeren. Het werkt door het uitbreiden van het oppervlak en laat koelere lucht of vloeistof over het oppervlak stromen.

Volgens de wet van Fourier wordt warmte overgedragen van een heter naar een koeler gebied. Een koellichaam op basis van deze wet werkt via een temperatuurgradiënt. Het neemt ongewenste warmte die wordt gegenereerd in een elektrische component en brengt deze over naar koudere lucht of vloeistof door middel van warmteoverdrachtsmethoden zoals geleiding of natuurlijke convectie.

Soorten koellichamen

De eerste stap bij het identificeren van het ontwerp van koellichamen is het bepalen van het configuratietype. Er zijn twee populaire typen koellichamen.

Passieve koellichamen

Passieve koellichamen zijn de conventionele optie, ze gebruiken een natuurlijke luchtstroom. Natuurlijke convectie ontstaat over het koellichaam dat de warmte wegvoert van het onderdeel. Ze zijn goedkoper in gebruik en hebben geen extra elektrische stroom nodig om te functioneren.

Actieve koellichamen

Actieve koellichamen zijn efficiënter en krachtiger, maar ze vereisen geforceerde convectie waarbij lucht of vloeistof wordt gebruikt om warmteoverdracht mogelijk te maken. Ze kunnen gemakkelijk worden geïdentificeerd omdat ze elektrisch aangedreven apparaten gebruiken, zoals een ventilator in de buurt van het koellichaam.

Het kiezen van een van beide koellichamen leidt tot een variatie in ontwerp. Actieve koellichamen die afhankelijk zijn van ventilatoren hebben bijvoorbeeld een kleiner oppervlak en lichter materiaal nodig om dezelfde hoeveelheid warmte af te voeren als een passieve geleider.

Factoren en overwegingen bij het ontwerp van een koellichaam

Elk koellichaam werkt volgens hetzelfde algemene principe. Ten eerste wordt warmte geproduceerd in een component en het koellichaam helpt bij het afvoeren van deze warmte. Een koellichaam dat aan het onderdeel of circuit is bevestigd, ontvangt warmte via geleiding of via warmtepijpen. De thermische geleidbaarheid van het materiaal van het koellichaam beïnvloedt dit proces aanzienlijk.

Vervolgens vindt warmteoverdracht binnen het gehele koellichaam plaats. De passieve warmtewisselaar of koellichaam is heter in de buurt van de warmtebron en kouder aan de andere kant, omdat een dergelijke natuurlijke geleiding de warmte ongelijkmatig over het oppervlak overdraagt.

Hierna wordt de warmte afgevoerd door natuurlijke en geforceerde convectie. Lucht of vloeistof die direct boven het oppervlak van het koellichaam stroomt, verwijdert de gegenereerde warmte door middel van diffusie en brengt deze over naar de omgevingslucht.

Inmiddels is het duidelijk dat veel factoren van invloed zijn op de prestaties van het koellichaam, waaronder materiaal, geometrie en type koelvloeistof. Het ontwerp van het koellichaam moet voor het maken van deze parameters in overweging worden genomen.

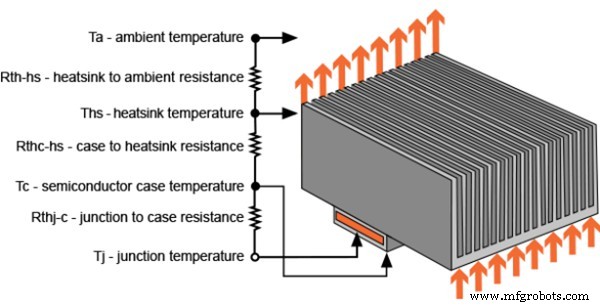

1. Thermische weerstand

Thermische weerstand kan eenvoudig worden gedefinieerd als de gecombineerde thermische weerstand waarmee de gegenereerde warmte wordt geconfronteerd wanneer deze door een temperatuurgradiënt beweegt. Dit omvat thermische weerstand in het koellichaam, eventuele wrijving en thermische energieverspilling vanwege weerstand tussen het koelmiddel en het oppervlak van de warmtewisselaar.

Thermische weerstand kan worden berekend met behulp van de thermische weerstandswaarde. Het is uiterst nuttig bij het vinden van de meest effectieve thermische weerstand voor componenten en IC's.

2. Soorten materialen

Het ontwerp van het koellichaam wordt grotendeels beïnvloed door het gekozen materiaal. Populaire materialen voor koellichamen zijn aluminiumlegeringen zoals AA 6063-T6 en koperwolfraam of kopermolybdeen. Koperen koellichamen bieden uitstekende thermische geleidbaarheid en corrosiebestendigheid, maar zijn zwaarder en duurder dan aluminium. Bovendien worden Chemical Vapor Diamonds (CVD's), in het laboratorium gekweekte diamanten gebruikt vanwege hun thermische geleidbaarheid als gevolg van trillingen in hun roosterstructuur.

Andere warmtegenererende apparaten die worden beïnvloed door thermische weerstand, zijn onder meer lithium-ionbatterijen die in auto's worden gebruikt. kettingreactie die de batterij vernietigt. Een koellichaam van koolstofvezel met een hogere geleidbaarheid biedt een oplossing voor thermisch beheer voor de auto-industrie.

3. Koelvin vinnen

Vinnen zijn het onderdeel van een koellichaam dat warmteoverdracht van het koellichaam naar de omgevingstemperatuur mogelijk maakt. De vorm en locatie kunnen grotendeels van invloed zijn op hoe het koellichaam energie overdraagt, terwijl de grootte en een groot aantal van deze vinnen de efficiëntie bepalen.

3.1 Opstelling, vorm, grootte en locatie van vinnen

De vinnen zijn waar de koelvloeistof, zoals lucht, over het koellichaam stroomt, waardoor warmte kan worden afgevoerd. Opstelling en grootte zijn dus belangrijk bij de constructie van het koellichaam. Het verbeteren van deze factoren kan leiden tot een betere warmteafvoer en een gemakkelijkere warmtestroom. In een studie over Science Direct bespraken de bevindingen van een rapport hoe vorm het thermische beheer van koellichamen kan beïnvloeden.

"De resultaten toonden aan dat de cirkelvormige vinnen de thermische prestaties van het koellichaam verbeterden en de thermische weerstand met 25% en 12% verlagen dan de andere twee vormen" - Casestudies in thermische techniek

3.2 Fin efficiëntie

Elektrische componenten in uitgebreide technologie-eenheden zoals servers produceren overmatige hitte. Langzame warmteoverdracht kan de prestaties en levensduur verminderen. Een heatpipe en vloeistofkoeling hebben een groot potentieel, maar een warmtewisselaar met ribben is essentieel voor een betrouwbare en continue warmteafvoer.

Vinnen vergroten het oppervlak voor vermogensdissipatie in elektrische componenten, en factoren zoals dikte, hoogte en thermische weerstand beïnvloeden de efficiëntie van de vin. Om de efficiëntie te verbeteren, is de thermische grenslaag dunner gemaakt en wordt de richting van de lucht in de optimale hoek ingesteld met het koellichaam zelf, gemaakt van een materiaal met een hoge thermische geleidbaarheid.

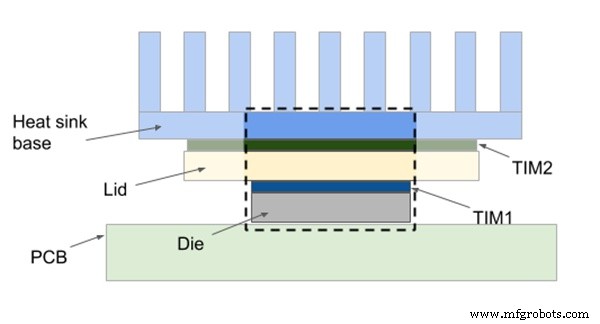

4. Thermisch interfacemateriaal

Het koellichaam moet worden bevestigd aan elektrische componenten en circuits. Daarbij wordt de interface tussen de warmtewisselaars en typische elektrische componenten thermisch interfacemateriaal genoemd.

Thermische interfaceweerstand kan de efficiëntie van koellichamen en oppervlakteruwheid verminderen, en ingesloten lucht en holtes kunnen de thermische contactweerstand verhogen. Natuurlijk, met deze gebreken in de interface, is de warmteoverdracht slecht en om de thermische weerstand te verlagen, worden verschillende thermische interfacematerialen gebruikt, zoals faseveranderende materialen. De thermische weerstand van het onderdeel neemt af naarmate de lucht wordt verwijderd en de holtes worden gevuld, waardoor volledig contact wordt gegarandeerd.

5. Bevestigingsmethoden koellichaam

Een koellichaam wordt op verschillende plaatsen gebruikt, waaronder mechanische componenten. De keuze van het koellichaam kan de maximale vermogensdissipatie aanzienlijk verbeteren en meer warmte-energie afvoeren. De meest gebruikte methoden zijn onder meer thermische tape, epoxy, clips en push-pins.

Veel factoren bij het ontwerp van het koellichaam zijn van invloed op de keuze van het hulpstuk. Grote verzwaarde koellichamen kunnen bijvoorbeeld niet worden ondersteund door thermische tapes. Epoxy is een uitstekende keuze in oplossingen voor thermisch beheer, maar het is duur en vereist vaardigheid om toe te passen.

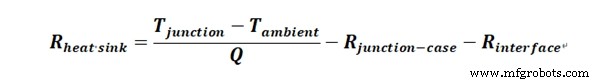

Koppelingsontwerp:berekening thermische weerstand

Het ontwerp van het koellichaam completeert de geometrie en functionaliteit voor het beoogde gebruik. Om echter te beoordelen hoe goed koellichamen warmte afvoeren, zijn enkele thermische weerstandsberekeningen nodig.

Enkele termen om te weten:

Tsplitsing :Maximale bedrijfstemperatuur junctie

Tomgeving :Omgevingstemperatuur

V :Warmte gegenereerd

Tjunction-case :Junction to case weerstand

Tinterface :Interface materiaal weerstand

Tkoellichaam :Thermische weerstand koellichaam

Totale thermische weerstand is de weerstand tegen de warmtestroom van de aansluiting naar de behuizing, de thermische weerstand van het interfacemateriaal en de weerstand tussen het koellichaam en de omringende lucht.

De bovenstaande berekeningen worden ook gebruikt in de ontwerpfase om vergelijkingen te maken tussen verschillende materialen en interfaces en om de juiste thermische weerstand te vinden die overeenkomt met de maximale bedrijfstemperatuur van het onderdeel.

Ontwerp koellichaam:maatberekening

De eerste stap bij het dimensioneren van een koellichaam is het bepalen van de afmetingen van het koellichaam. Nadat de afmetingen zijn ingesteld, is de volgende stap het volgen van een paar berekeningen die zijn vereenvoudigd door de rekenmachine met koellichaam.

- Convectiewarmte vinden

Qc =2hA(Tcompent – Tomgeving )

waar

A =HL + t(2H + L)

h =1.42[( Tcompent – Tomgeving )/H ] ^0,25

Qc :2hA( Tbevoegd – Tomgeving )

- Je zult zien dat er een ander oppervlak is waar warmte kan worden afgevoerd, door de convectiewarmte te vinden op A2

Qc =2 uur2 A2 (Tbevoegd – Tomgeving )

waar

A2 =L[2( H – b) + sb] + tL

s =2,71 [ gβ(Tcompent – Tomgeving )/Lαv ]

- Het vinden van warmte die wordt uitgestraald door straling.

Net als convectie kan warmte ontsnappen door straling van de twee oppervlakken.

Qr =2ϵσA1 ( T 4 bevoegd – T 4 omgeving )

Qr2 =2ϵσA2 ( T 4 bevoegd – T 4 omgeving )

waar

A2 =L(t + s) + 2(tH + sb)

- Uiteindelijk wordt het aantal vinnen gegeven door

Fn =1 + [(Q – Qr2 – Dc2 ) / (Qr1 + Qc1 )]

- Breedte van elke vin wordt gegeven door

W =(N – 1) + Nt

Toepassingen van koellichamen

Koellichamen worden gebruikt waar iets warmte produceert en constant moet worden geregeld om de bedrijfstemperatuur binnen de maximaal toegestane temperaturen te houden. In elektrische units zijn koellichamen bijna overal te vinden waar je LED's en transistors ziet. Dit is om ze te laten werken in een omgeving met kamertemperatuur zonder oververhitting.

Toepassingen van koellichamen worden grotendeels gekenmerkt door de snelheid waarmee ze warmte geleiden. Daarom worden materialen met een hogere thermische geleidbaarheid gebruikt voor processen waarbij temperatuurstijging een risico vormt voor de operatie.

CPU's

Wanneer computers worden gebruikt en de CPU-chips worden overgeklokt, wordt er veel warmte geproduceerd. Een koellichaam dat thermisch aan een CPU is gekoppeld, kan deze warmte niet alleen opslaan door deze snel van de chip te verwijderen, maar deze ook over het oppervlak overbrengen en uiteindelijk afvoeren naar de omgevingslucht.

Versterkers

In vermogenstransistoren kan de geproduceerde warmte leiden tot lekkage in de stroom. Deze stijging van de collectorstroom kan op zijn beurt het gedissipeerde vermogen verhogen, wat de temperatuur verder kan verhogen. Dit kan leiden tot een lus van thermische runaway die de transistor vernietigt. Een koellichaam kan de geproduceerde warmte snel door het oppervlak overbrengen, waardoor schade wordt voorkomen.

Opto-elektronica

Koellichamen worden vaak gebruikt bij LED's, omdat het onderdeel zelf niet in staat is de bedrijfstemperatuur te matigen.

Veelgebruikte fabricagemethoden voor het ontwerp van een koellichaam

Om een effectief koellichaamontwerp te creëren, moeten ingenieurs rekening houden met veel verschillende factoren, zoals materiaalkeuze, en aluminium is het meest voorkomende materiaal dat wordt gebruikt om koellichamen te vervaardigen. In deze sectie bespreken we de 3 meest voorkomende methoden voor het vervaardigen van aluminium koellichamen.

Extrusie van koellichaam

Het extrusieproces is geschikt voor de eenvoudigere ontwerpen van koellichamen, die worden gekenmerkt door hoge productiehoeveelheden, minder investeringen, korte ontwikkelingscycli en lage productiekosten.

Veelgebruikt aluminium extrusiemateriaal is aluminium 6063, dat een goede thermische geleidbaarheid heeft. Het werkingsprincipe is om de aluminiumstaaf onder hoge druk tot 520-540 te verwarmen om de aluminiumvloeistof door de extrusievorm met groeven te laten stromen om het koellichaamembryo te maken. En snijd vervolgens het koellichaamembryo, de profielgroef en andere bewerkingen worden gemaakt van de koelvin die we vaak zien.

CNC-bewerking van koellichaam

CNC-bewerking omvat een verscheidenheid aan processen, zoals draaien, boren, frezen en slijpen. Dit proces kan flexibel worden toegepast in overeenstemming met de structuur van de onderdelen, het gebruik van de meeste structurele onderdelen, zoals plaatvorming, groeven in het koellichaam, bodembedekking, enz. Deze methode is bijzonder geschikt voor het ontwerp van koellichamen met een complexe geometrie .

Gegoten koellichaam

Het principe van het gieten van aluminium koellichaam aluminium is vergelijkbaar met spuitgieten. De grondstof van aluminiumlegering wordt onder hoge druk in vloeistof opgelost en vervolgens wordt het vloeibare materiaal snel in de mal gevuld. Volgens het model begon de spuitgietmachine te werken, en eenmalig spuitgieten, na koeling en daaropvolgende behandeling, werd tot een monomeer koellichaam gemaakt. Het proces kan worden geïntegreerd in een dun, dicht of complex koelvinontwerp.

Conclusie

Het gebruik van koellichamen zal blijven toenemen naarmate er meer technische vooruitgang wordt geboekt en er betere oplossingen worden gevonden om een proces nuttiger te maken. Het ontwerp van het koellichaam zal ook meer gediversifieerd en aangepast zijn.

Als u op zoek bent naar een fabrikant om uw koellichaamontwerp te optimaliseren voor betere prestaties, hier bij WayKen, met een rijke ervaring in de verwerking van koellichamen, kunnen we uw aangepaste ontwerp- en aanpassingsvereisten ondersteunen. Ons team besteedt altijd aandacht aan alle details van de communicatie en interface met u, zodat er geen verrassingen zijn voor uw goede klantervaringen. Vraag vandaag nog een offerte aan!

CNC machine

- Injection Molded Part Design Part 2:Sink Marks

- 4 veelbelovende automatiseringstrends in additieve productie

- 3D-printsoftware:echte digitale productie bereiken

- en van CNC-machines

- om titanium te bewerken

- Basisprincipes van het ontwerp van het bedieningspaneel

- Factoren waarmee u rekening moet houden bij het kiezen van thermische interfacematerialen

- Koellichaam PCB

- Intern ontwerp van thermische dissipatie van PCB op basis van thermisch model

- De basisprincipes van koellichamen:hoe werken ze?

- 7 factoren om te overwegen voor een PCB-ontwerp van goede kwaliteit