5-Axis ... het is gewoon niet zo eng (vervolg)

In februari 2013 plaatste ik een artikel met de titel:"5-Axis ... het is gewoon niet zo eng", en tot nu toe is het een van de meest gelezen artikelen in mijn blogserie. Dus ik dacht dat ik dat artikel een beetje zou uitbreiden, en wat dieper zou duiken in wat er kan worden gedaan met 5-assige technologie... en laten zien hoe zelfs de geavanceerde functies van 5-assige niet meer dan multi- gezond verstand, als je het opsplitst.

Met alle hype rond 5-assige bewerking van de afgelopen jaren, was het relatief eenvoudig om winkels te leren over het voordeel van het overschakelen naar een 5-zijdig, of 3+2 verwerkingsplatform, om hun winkels efficiënter en uiteindelijk meer winstgevend. We krijgen echter regelmatig het argument dat, hoewel ze het voordeel zien van het draaien van onderdelen in slechts één opstelling, ze geloven dat ze slechts één onderdeel tegelijk kunnen uitvoeren... en dat is gewoon niet waar. Met een beetje creativiteit in opspanning, of door gebruik te maken van een deel van de professioneel vervaardigde OEM-bevestigingen die op de markt verkrijgbaar zijn, kunt u eenvoudig meer onderdelen aan het proces toevoegen - en indien gewenst zelfs geheel of gedeeltelijk automatiseren.

Ik heb onlangs met een klant gewerkt die een eenvoudig rechthoekig spruitstuk had, en 5 zijden van het onderdeel hadden eenvoudige kenmerken - zoals poorten, schroefdraad- of taps toelopende gaten en enkele O-ringgroeven - die hij in zo weinig mogelijke opstellingen...de perfecte kandidaat voor een 5-zijdig of 3+2 proces!!!

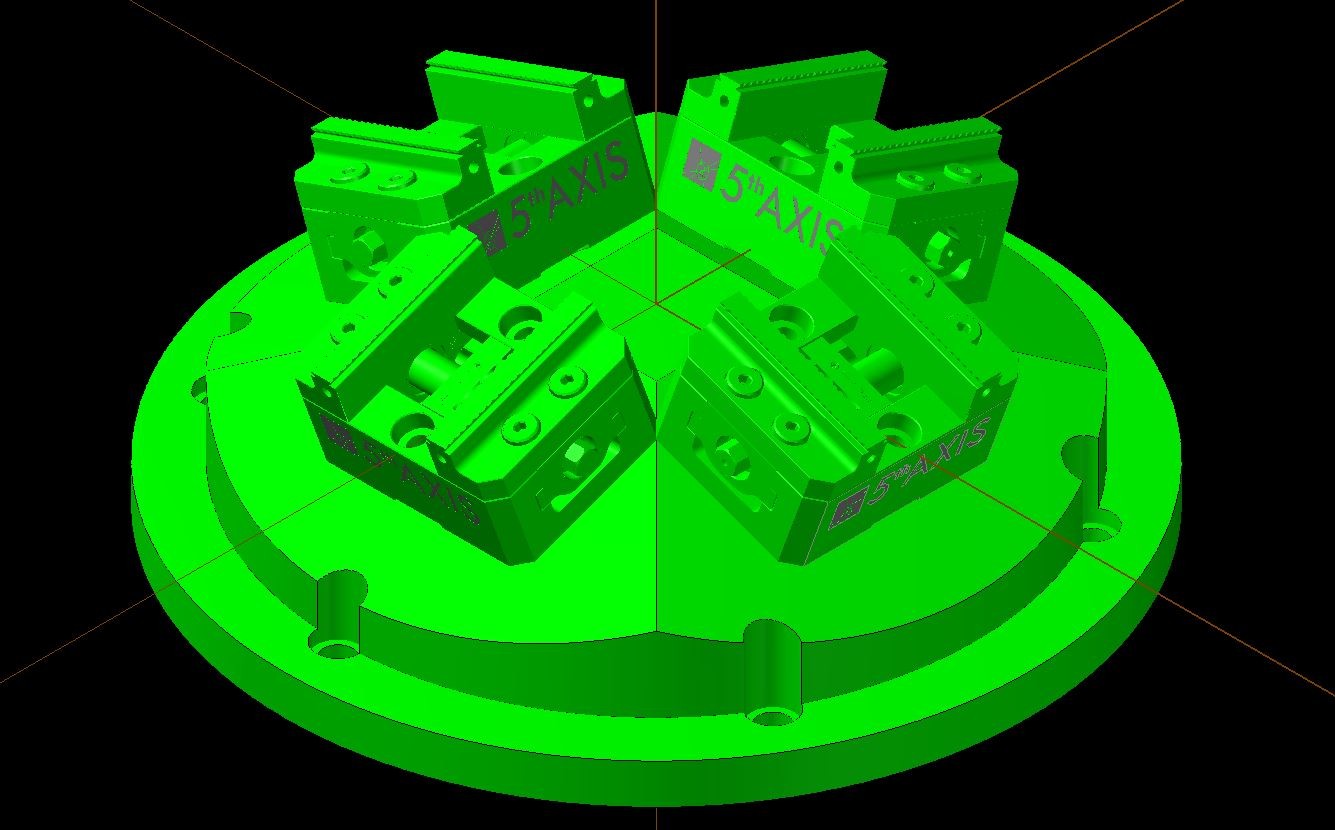

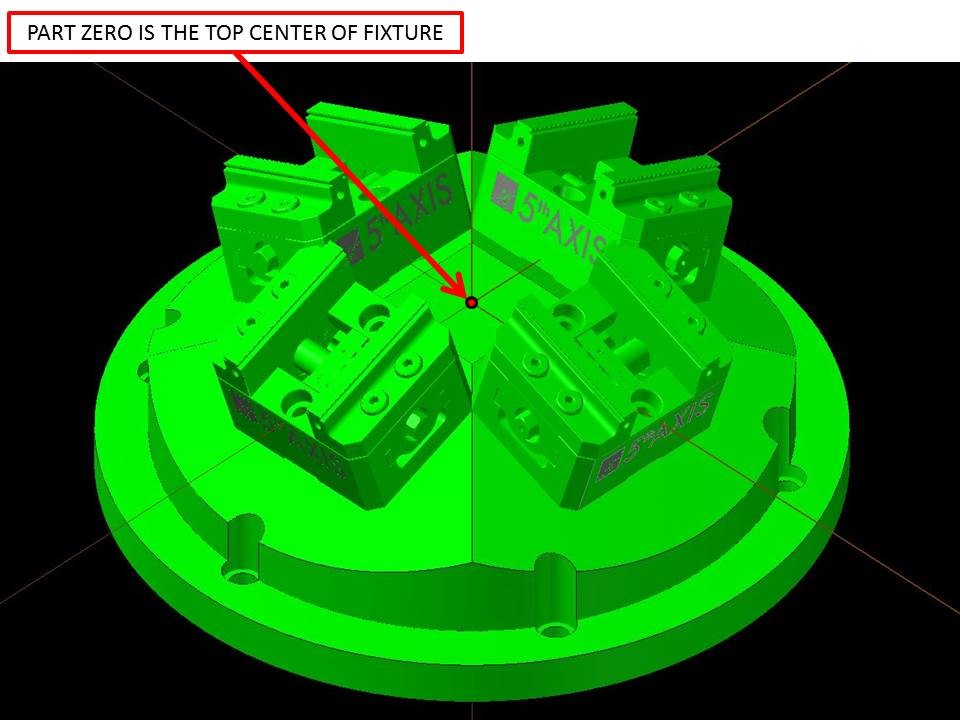

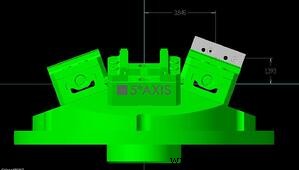

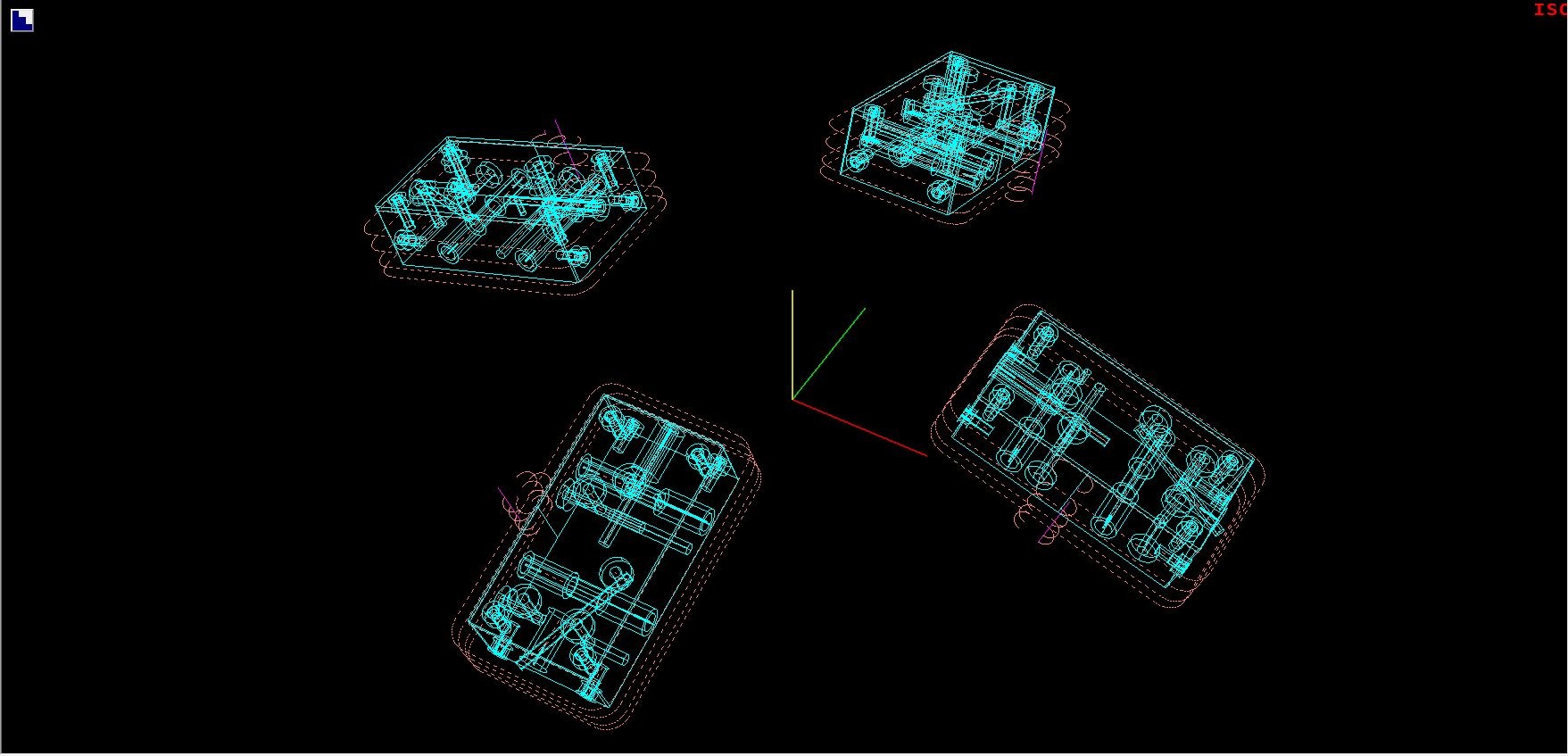

Nadat hij naar het onderdeel had gekeken, realiseerde hij zich dat hij - met behulp van een in de handel verkrijgbare armatuur, met vier bankschroeven op een 20°-piramide - dit eenvoudige proces naar een hoger niveau kon tillen. Dit armatuur geeft hem voldoende ruimte om alle vijf de zijden van alle vier de onderdelen te bereiken, inclusief één schuin gat, en hij zal in staat zijn om vier complete onderdelen te verwijderen telkens wanneer hij de deuren opent... en dat allemaal met slechts EEN DEEL OPSTELLING! Denk daar maar eens over na ... aangezien dit een herhalingstaak is voor deze winkel, kunnen ze gemakkelijk zeer snel van de ene complexe taak naar de andere overschakelen en kunnen ze meerdere bewerkingen, op meerdere onderdelen, in slechts één opstelling uitvoeren ... pak een gemakkelijk te vinden werkcoördinaat.

Dus, hoe moeilijk is de programmering hiervoor, vraag je? Ik wed dat je denkt dat het een nachtmerrie moet zijn om al die afzonderlijke delen bij te houden, en al die deelvlakken en steeds veranderende hoeken. Nou, zou je me geloven als ik je zou vertellen dat het heel simpel is?

Aangezien dit artikel nummer twee in een serie is, ga ik beginnen met het uitleggen van dit proces waar het andere artikel ophield. Als je je geheugen wilt opfrissen, of meer wilt weten over het programmeren van een 5-zijdig deel, raadpleeg dan mijn vorige artikel door hier te klikken, of bekijk deze korte videoserie over 5-zijdig programmeren:klik hier voor training video's

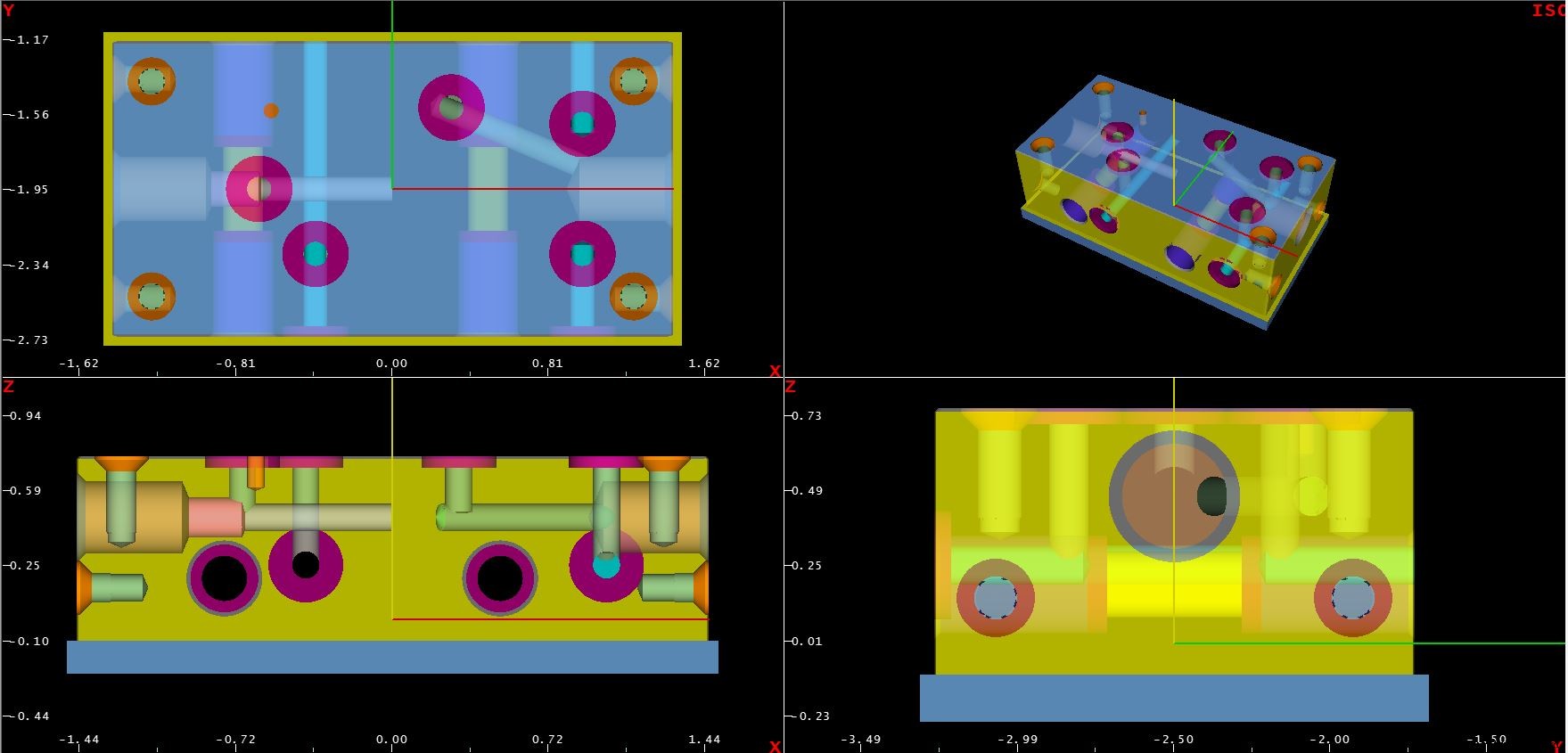

Om te beginnen met het herhalen en optimaliseren van een programma, moeten we eerst een programma hebben om te herhalen en te optimaliseren. Laten we, gebruikmakend van de principes die in het vorige artikel of in de online trainingsvideo's hierboven zijn gelinkt, aannemen dat we een succesvol onderdeelprogramma hebben gemaakt voor één enkel werkstuk - maar nadat we het programma hebben bewezen, hebben we besloten dit op te nemen in een multi -zijdige armatuur, en optimaliseer het hele proces om efficiënter te zijn ... achteraf. Laten we ook aannemen dat dit onderdeel is geprogrammeerd vanaf een referentiepunt dat zich in het midden van de onderkant van het onderdeel zelf bevindt (we zullen het klantonderdeel gebruiken waarnaar hierboven wordt verwezen).

Als we vanaf het begin hadden besloten om de meerzijdige armatuur te gebruiken, hadden we dit proces misschien iets anders aangepakt. Maar aangezien ik probeer aan te tonen dat zelfs een verandering in het proces "mid-stream" geen reden tot ongerustheid zou moeten zijn, zullen we enkele eenvoudige besturingsfuncties gebruiken om deze taak te volbrengen, en het proces zal succesvol zijn als we klaar.

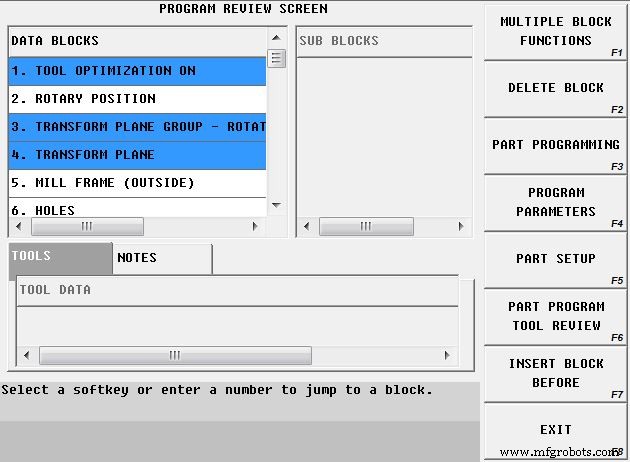

Zodra de onderdelen allemaal op de opspanning zijn geladen, moeten we eerst het oorsprongspunt verplaatsen - van het vorige referentiepunt op het enkele onderdeel, naar de nieuwe locatie die we voor dit nieuwe proces zullen gebruiken. Omdat we meerdere onderdelen op een ronde opspanning draaien, is de meest voor de hand liggende plaats voor bewerking het midden bovenaan van de opspanning zelf. Omdat we het onderdeel niet opnieuw willen programmeren, zullen we rekening houden met deze positievariatie met een transformatievlakblok. Een transformatievlak wordt meestal gebruikt om een tijdelijke wijziging in het werkvlak te heroriënteren en te lokaliseren, maar hier zullen we het gebruiken om een volledig onderdeelprogramma tijdelijk te verplaatsen en te oriënteren. Omdat transformatievlakken kunnen worden gestapeld - wat betekent dat een nieuw transformatievlak, als het niet wordt geannuleerd, een incrementele verandering zal zijn ten opzichte van het vorige transformatievlak - zullen we deze eerste actief houden tot het einde van het programma, en het hele proces is voltooid - en dan zullen we het annuleren.

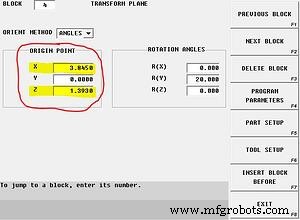

In dit voorbeeld bevindt het eerste deel van de armatuur (op de positie van 3 uur) zich op 3,845" in de positieve richting langs de X-as, vanaf het midden van de armatuur; en 1,393" positief in de Z-as ( referentieafbeelding hierboven). Daarom zullen we deze waarden invoeren in de XYZ-velden voor "oorsprongspunt" van het transformatievlak. Nu we het hele programma op zijn plaats hebben gezet, moeten we het 20° kantelen - rond de Y-as - om het uit te lijnen met het armatuur. Om dit te bereiken, zullen we een positieve 20 invoeren in het veld "rotatiehoek" voor rotatie rond de Y-as. Het onderstaande voorbeeld toont een gespreksprogrammablok, maar hetzelfde kan worden bereikt in NC met de code:G68.2 X3.845 Y0 Z1.393 B20...de G68.2 duidt een transformatievlak aan, de XYZ worden gebruikt om het referentiepunt te verplaatsen, en kantelen rond de Y-as is een verandering op de B-as.

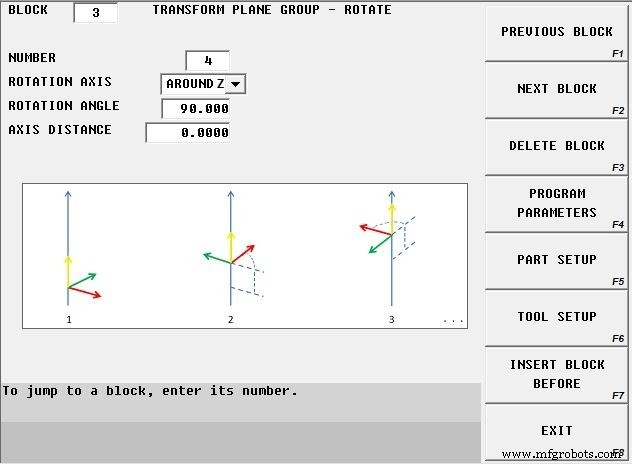

Nu het eerste stuk is gekanteld en verplaatst, moeten we nu de andere drie delen op het armatuur aanpakken. We doen dit door de vorige stap te "loopen", en het onderdeelprogramma opnieuw uit te voeren met de resterende intervallen van 90°. Deze stap wordt bereikt met een "transform plane group"-opdracht. De transformatievlakgroep stelt ons in staat om een transformatievlak in elke richting te modelleren - en in dit geval, roteer (of loop) het vier keer, rond het middelpunt van de armatuur, in de Z-as, elke 90°.

Het laatste dat we moeten aanpakken, zijn gereedschapswisselingen. Omdat dit programma meer dan twintig tools gebruikt - en het programma is geschreven om slechts één enkel onderdeel uit te voeren - zou het, wanneer we het op de machine uitvoeren, een volledig onderdeel voltooien voordat het verder ging met het volgende... wat niet erg efficiënt zou zijn . Om dit delima te bestrijden, zullen we "toolchange-optimalisatie" inschakelen. Het TCO-blok optimaliseert de gereedschapswisseling, zodat elke keer dat een gereedschap in de spil wordt geplaatst, de besturing het hele proces doorloopt en bepaalt hoe vaak en op welke locaties een bepaald gereedschap wordt gebruikt... die processen voordat u een andere gereedschapswisseling voltooit. Dit zal het aantal gereedschapswisselingen verminderen van 80 - wat nodig zou zijn om elk onderdeel volledig uit te voeren voordat u naar het volgende onderdeel gaat - tot slechts 20... wat het aantal gereedschappen is dat in het onderdeelprogramma wordt gebruikt.

Het eindresultaat is vier voltooide onderdelen, in één enkele handeling, geplaatst op een meerdelige opspanning, uit één eenvoudig onderdeelprogramma en met slechts één gemakkelijk te vinden onderdeelconfiguratie. Was dat niet makkelijk?

Als u meer wilt weten over 5-assige technologie, kunt u ons opgenomen webinar bekijken met de titel "Take Five for 5-Axis...complex technology vereenvoudigd", of onze educatieve website bezoeken op www. .5-axis.org.

CNC machine

- Het is kapot, bel onderhoud:een werkaanvraagproces dat meer is dan alleen tickets

- Lux Research vraagt:hoe waardevol is dat patent eigenlijk?

- 5-Axis ... het is gewoon niet zo eng

- Richtlijnen voor ontwerp voor produceerbaarheid - deel 2

- Gemeenschappelijke oppervlakken die lasergravure gebruiken

- Bewerking van kleine onderdelen

- 12 branchetrends die vormgeven aan contractproductie:deel 3

- 12 trends in de sector die vormgeven aan contractproductie:deel 2

- 12 industrietrends die contractproductie vormgeven:deel 1

- Een complete gids voor de scherpe offerte die uw prijs volledig zal veranderen

- Cilindriciteit in GD&T