Golfclub

Achtergrond

Een golfclub wordt gebruikt om de bal te slaan in het golfspel. Het heeft een lange schacht met een greep aan het ene uiteinde en een verzwaarde kop aan het andere uiteinde. Het hoofd is zijdelings bevestigd in een scherpe hoek met de schacht, en het slagvlak van het hoofd is geneigd om de bal een zekere opwaartse baan te geven. De golfregels stellen een speler in staat om tot 14 verschillende clubs bij zich te hebben, en elke club is ontworpen voor een specifieke situatie tijdens het spel.

Geschiedenis

De oorsprong van golf is gehuld in geschiedenis en is waarschijnlijk voortgekomen uit andere spellen waarbij met een stok op een klein voorwerp werd geslagen. De Romeinen hadden een spel genaamd Paganica, waarbij met een stok op een steen werd geslagen. De Fransen hadden een soortgelijk spel genaamd chole, terwijl de Engelsen cambuca hadden, die een bal van hout gebruikten. Misschien wel de sterkste claim op golf komt van de Nederlanders, van wie bekend was dat ze een spel speelden genaamd kolfas vroeg in 1296. In zijn oorspronkelijke vorm, kolfwas gespeeld op elk beschikbaar terrein, inclusief kerkhoven, snelwegen en bevroren meren. Het doel was om een opeenvolging van doelen te raken door de bal te slaan met een houten knots met lange steel. Om een duidelijk schot mogelijk te maken, werd de bal iets verhoogd op een hoop zand, een tuitje genaamd, waarvan we de moderne term tee krijgen.

De Nederlandse aanspraak op de oorsprong van het spel wordt fel betwist door de Schotten die erop wijzen dat ze al zo lang of langer golfen dan de Nederlanders. Wat de oorsprong ook is, het staat buiten kijf dat het de Schotten waren die het spel populair hebben gemaakt. Het werd zo populair dat in 1467 het Schotse parlement een wet aannam die golf verbood omdat het tijd kostte van de boogschietoefeningen die nodig waren voor de nationale verdediging. Het verbod werd op grote schaal genegeerd. Ironisch genoeg werd de eerste gefabriceerde golfclub gemaakt door een Schotse strijkstokmaker genaamd William Mayne, die in 1603 werd benoemd tot clubmaker aan het hof van King James.

Vroege golfclubs waren volledig gemaakt van hout. Dit materiaal was niet alleen gemakkelijk te vormen, maar het was ook zacht genoeg om de gevulde leren golfballen die tot het midden van de 19e eeuw werden gebruikt, niet te beschadigen. Met de introductie van de guttapercha-golfbal van hard rubber in 1848, hoefden golfers zich geen zorgen meer te maken over beschadiging van de bal en begonnen ze clubs met ijzeren koppen te gebruiken. Omdat ijzeren koppen konden worden gevormd met scherp hellende slagvlakken zonder hun kracht te verliezen, werden knotsen met ijzeren kop, ijzers genoemd, het meest gebruikt voor het maken van kortere schoten met een hoge balvlucht, terwijl clubs met houten koppen, woods genaamd, werden gebruikt voor het maken van langere opnamen met een lage baan.

Tot het begin van de twintigste eeuw hadden alle golfclubs houten schachten, of ze nu ijzeren koppen of houten koppen hadden. De eerste golfclubs met stalen schacht werden in de jaren 1920 in de Verenigde Staten gemaakt. Het was rond deze tijd dat sommige clubmakers het huidige nummeringssysteem gingen gebruiken om verschillende clubs te identificeren, in plaats van de oude kleurrijke namen. De bossen waren genummerd van één tot en met vijf en de ijzers waren genummerd van twee tot negen. Hoe hoger het getal, hoe schuiner het oppervlak van het slagvlak. De putter rondde de set clubs af en behield zijn naam in plaats van een nummer toegewezen te krijgen. De zandwig is in 1931 ontwikkeld om golfers te helpen zich een weg uit de vallen te schieten. Na verloop van tijd werd de zandwig vergezeld door verschillende andere speciale golfclubs.

In het begin van de jaren zeventig introduceerden fabrikanten golfclubs met schachten gemaakt van vezelversterkte composietmaterialen die oorspronkelijk waren ontwikkeld voor militaire en ruimtevaarttoepassingen. Deze schachten waren veel lichter dan staal, maar ze waren duur en sommige golfers vonden dat de nieuwe schachten te veel doorbuigen. Later, toen ultrasterke vezels werden ontwikkeld om de flex te beheersen, kregen composietschachten meer acceptatie.

De eerste drivers met metalen kop werden ontwikkeld in 1979. In 1989 werden ze gevolgd door de eerste oversized drivers met metalen kop. De overmaatse koppen waren gegoten met een hol midden en gevuld met schuim, waardoor ze hetzelfde gewicht hadden als kleinere houten koppen. In combinatie met een langere, lichtgewicht composietschacht, bereikten de oversized metalen houtsoorten een grotere hoofdsnelheid bij impact en dreef de bal verder. De extra grote clubhoofden hadden ook grotere slagvlakken, waardoor ze meer vergevingsgezind waren als de bal uit het midden werd geslagen.

Tegenwoordig is het ontwerpen en vervaardigen van golfclubs zowel een kunst als een wetenschap. Sommige clubmakers gebruiken het allernieuwste computerondersteunde ontwerp en geautomatiseerde fabricagetechnieken om honderdduizenden clubs per jaar te bouwen, terwijl anderen vertrouwen op ervaring en ambachtelijke vaardigheden om slechts enkele tientallen op maat gemaakte clubs per jaar te bouwen.

Grondstoffen

Golfclubs worden vervaardigd uit een grote verscheidenheid aan materialen, waaronder metalen, kunststoffen, keramiek, composieten, hout en andere. Verschillende materialen worden gekozen voor verschillende delen van de club op basis van hun mechanische eigenschappen, zoals sterkte, elasticiteit, vormbaarheid, slagvastheid, wrijving, demping, dichtheid en andere.

Clubhoofden voor drivers en andere houtsoorten kunnen gemaakt zijn van roestvrij staal, titanium of grafietvezelversterkte epoxy. Gezichtsinzetstukken kunnen gemaakt zijn van zirkoniumoxide keramiek of een titanium metaalmatrix keramiek composiet. Overmaatse metalen houtsoorten zijn meestal gevuld met synthetisch polymeerschuim. Traditionalisten kunnen zelfs hout kopen dat van echt hout is gemaakt. Persimmon, gelamineerde esdoorn en een groot aantal exotische houtsoorten worden gebruikt. Houten clubhoofden zijn meestal gedrenkt in conserveringsolie of gecoat met een synthetische afwerking zoals polyurethaan om ze tegen vocht te beschermen.

Clubkoppen voor ijzers en wedges kunnen gemaakt zijn van verchroomd staal, roestvrij staal, titanium, wolfraam, beryllium-nikkel, berylliumkoper of combinaties van deze metalen. Koppen voor putters kunnen gemaakt zijn van dezelfde materialen als ijzers, plus zachtere materialen zoals aluminium of brons, omdat de impactsnelheid veel lager is bij het putten.

Clubschachten kunnen zijn gemaakt van verchroomd staal, roestvrij staal, aluminium, koolstof- of grafietvezelversterkte epoxy, boorvezelversterkte epoxy of titanium. Handvatten zijn meestal gemaakt van gegoten synthetisch rubber of omwikkeld leer.

Ontwerp

De regels van de United States Golf Association (USGA) bevatten slechts een paar korte paragrafen met betrekking tot het ontwerp van golfclubs. Er zijn geen beperkingen op gewicht of materiaal, en slechts enkele beperkingen op afmetingen. De assen moeten ten minste 457 mm lang zijn. De afstand van de hiel tot de teen van het hoofd moet groter zijn dan de afstand van het gezicht tot de achterkant van het hoofd. De afmeting van de dwarsdoorsnede van de handgreep mag in geen enkele richting groter zijn dan 1,75 in (45 mm). Van alle regels vereist de belangrijkste echter dat de club ''niet wezenlijk zal verschillen van de traditionele en gebruikelijke vorm en samenstelling'.

Het is deze laatste regel die clubontwerpers soms de stuipen op het lijf jaagt. Het betekent bijvoorbeeld dat clubhoofden mogelijk geen functies hebben zoals vinnen of gaten om de luchtweerstand te verminderen. Assen mogen geen flexibele verbindingen hebben, enzovoort. Kortom, alles wat niet "traditioneel en gebruikelijk" is, is niet toegestaan. Alle nieuwe clubontwerpen moeten ter beoordeling en goedkeuring worden voorgelegd aan de USGA voordat ze in toernooien mogen worden gebruikt.

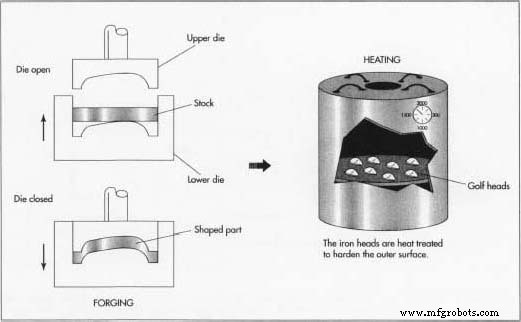

Binnen de USGA-richtlijnen zijn veel nieuwe functies opgenomen in golfclubs. Met behulp van computerondersteunde ontwerpprogramma's en wiskundige modellen van club- en baldynamiek hebben ontwerpers geleerd nieuwe materialen te gebruiken, gewicht te herverdelen en  De kop van de golfclub wordt gegoten in een proces dat 'investment casting' wordt genoemd. Eenmaal gegoten, wordt de kop met warmte behandeld om het ijzer te harden. verander de algemene vorm van de club in een poging zowel professionele golfers als weekendduffers te helpen hun spel te verbeteren.

De kop van de golfclub wordt gegoten in een proces dat 'investment casting' wordt genoemd. Eenmaal gegoten, wordt de kop met warmte behandeld om het ijzer te harden. verander de algemene vorm van de club in een poging zowel professionele golfers als weekendduffers te helpen hun spel te verbeteren.

Een gemeenschappelijk kenmerk van moderne ijzers is gewichtsverdeling naar de buitenrand, waarbij het meeste gewicht van het clubhoofd rond de randen wordt geplaatst, waardoor het midden met minder materiaal overblijft. Deze toegevoegde massa vermindert de hoeveelheid clubtwist wanneer de bal naar de rand van de club wordt geslagen, in plaats van in het midden. Het effect is dat het effectieve slaggebied, of de 'sweet spot', zoals golfers het noemen, groter wordt. De holle oversized metalen koppen op sommige drivers hebben hetzelfde effect.

Een ander ontwerpkenmerk van sommige moderne clubs is de offset-kop, waarbij het slagvlak zich aan de achterkant van de middellijn van de schacht bevindt. Dit plaatst de handen van de golfer iets voor de bal bij impact, wat de neiging heeft om het slagvlak recht te maken en een betere richtingscontrole te geven.

Andere ontwerpkenmerken helpen golfers om schonere slagen te maken op oneffen terrein, om de bal in de lucht te krijgen vanaf grasachtige liggingen en om hun neiging om naar de ene of de andere kant te slaan te corrigeren. Zoals bij elk product, bieden sommige functies meer psychologische hulp dan fysieke hulp. Ondanks drie decennia van verbeteringen aan het ontwerp van golfclubs, nam de rijafstand van de beste professionele golfers tussen 1968 en 1995 slechts 11 meter toe, en de gemiddelde winnende score daalde met slechts één slag per 21 jaar.

Het fabricageproces

Elke golfclubmaker gebruikt een iets ander productieproces. De grootste bedrijven gebruiken sterk geautomatiseerde machines, terwijl de kleinste bedrijven handgereedschap gebruiken. Sommige onderdelen van het productieproces kunnen uniek zijn voor één bedrijf en worden beschouwd als handelsgeheimen.

Hier is een typische opeenvolging van bewerkingen die worden gebruikt om een machinaal vervaardigd golfijzer met gewicht aan de buitenrand te produceren.

Het hoofd vormen

- 1 De kop wordt gevormd door een proces dat investeringsgieten wordt genoemd. Een meester sterft van de

Als de as is gemaakt van staal of roestvrij staal, wordt deze gevormd door een proces dat buistrekken wordt genoemd. De schacht is met schroefdraad verbonden met de kop van de golfclub. clubhoofd is gemaakt van metaal. De matrijs bestaat uit twee helften met een holle holte die de exacte vorm en grootte heeft van het gewenste clubhoofd. Gesmolten was wordt in de matrijsholte gegoten en laat uitharden.

Als de as is gemaakt van staal of roestvrij staal, wordt deze gevormd door een proces dat buistrekken wordt genoemd. De schacht is met schroefdraad verbonden met de kop van de golfclub. clubhoofd is gemaakt van metaal. De matrijs bestaat uit twee helften met een holle holte die de exacte vorm en grootte heeft van het gewenste clubhoofd. Gesmolten was wordt in de matrijsholte gegoten en laat uitharden. - 2 Als de was hard is, wordt de dobbelsteen geopend en wordt het waspatroon verwijderd. Dit proces wordt meerdere keren herhaald. Verschillende waspatronen zijn bevestigd aan een centrale waskolom, een sprue genaamd, om een boom te vormen.

- 3 De boom wordt ondergedompeld in een vloeibaar mengsel van poedervormig keramisch materiaal, verschillende chemicaliën en een geleermiddel. Het wordt opzij gezet totdat de coating droogt. De boom wordt vervolgens in een container geplaatst en de container wordt gevuld met een vloeibare vormslurry, die men laat uitharden.

- 4 De geharde mal wordt in een oven verwarmd tot ongeveer 1.000-2.000 ° F (550-1.100 ° C) om de waspatronen te smelten. De gesmolten was loopt uit de bodem en eventuele wasresten worden verdampt. De mal wordt dan omgekeerd.

- 5 Gesmolten metaal voor het clubhoofd wordt in de hete mal gegoten en uitgehard. Wanneer het metaal is afgekoeld, wordt het malmateriaal van de boom afgebroken en worden de afzonderlijke gegoten koppen van de spruw afgesneden. Het investeringsgietproces produceert onderdelen met een uitstekende oppervlakteafwerking en zonder flits of scheidingslijnen om te verwijderen. De onderdelen kunnen worden gemaakt van een breed scala aan metalen en hun gewicht is uniform van het ene onderdeel naar het andere.

- 6 De meeste ijzeren koppen hebben een verwarmde behandeling ondergaan om het buitenoppervlak te harden. De kop wordt verwarmd met een vlam of een inductiespoel en vervolgens snel afgekoeld. Hierdoor vormt het staal nabij het oppervlak een andere korrelstructuur die veel harder is dan de rest van de kop.

De as vormen

- 7 Als de as is gemaakt van staal of roestvrij staal, wordt deze gevormd door een proces dat buistrekken wordt genoemd. Een buis van de gewenste lengte wordt gedeeltelijk door een opening in een matrijs getrokken die iets kleiner is dan de buisdiameter, waardoor het getrokken deel van de buis in diameter vernauwt. Dit proces wordt meerdere keren herhaald. Elke keer dat de matrijsdiameter iets kleiner wordt gemaakt, en de lengte van de buis die door de matrijs wordt getrokken, is enkele centimeters minder. Het resultaat is een buis die in diameter afneemt van ongeveer 0,50 in (13 mm) tot ongeveer 0,37 in (9,5 mm) in zeven of acht kleine stappen op afstand van elkaar over de lengte van de schacht. Als de as van staal is, wordt deze verchroomd nadat deze is gevormd.

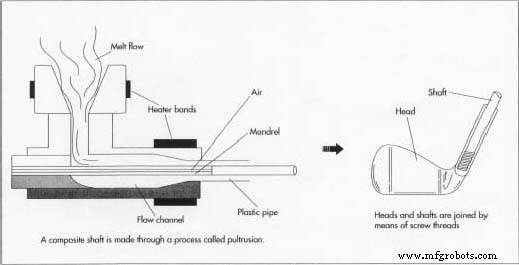

- 8 Als de schacht is gemaakt van grafietvezelversterkt composietmateriaal, wordt deze gevormd door een proces dat pultrusie wordt genoemd. Een bundel grafietvezels wordt door een cirkelvormige opening in een of meer verwarmde matrijzen getrokken, terwijl epoxyhars tegelijkertijd door de opening wordt geperst. De grafietvezels worden ingebed in de epoxy en de hitte zorgt ervoor dat de epoxy uithardt om de schacht te vormen. De as wordt vervolgens gekoeld door lucht of water en op lengte gesneden. Met grafietvezel versterkte assen hebben over de gehele lengte dezelfde diameter.

De club in elkaar zetten

- 9 Er zijn verschillende manieren om de kop aan de schacht te bevestigen. Bij sommige metalen schachten wordt de schacht in de koker op de kop gestoken en wordt een klein gaatje dwars door zowel de koker als de schacht geboord. Een kleine metalen pin wordt vervolgens in het gat gedrukt en op zijn plaats gehouden met een epoxylijm. Bij grafietschachten wordt de kop met een lijm aan de schacht verlijmd. Dit tweede proces wordt steeds gebruikelijker voor alle asmaterialen, inclusief metalen assen.

- 10 Het andere uiteinde van de as is in een holle matrijs geplaatst en een rubberen greep is rond het bovenste gedeelte gegoten. De schacht kan dan worden gelabeld met een zelfklevende sticker om de fabrikant, merknaam, mate van flex of andere informatie te tonen.

- 11 De verhoogde metalen delen zijn gepolijst om de club een afgewerkt uiterlijk te geven. Als laatste stap kunnen eventuele verzonken letters of logo's op het clubhoofd worden opgevuld met verf of een andere kleurafwerking. Er kunnen ook zelfklevende stickers of metalen platen met een zelfklevende achterkant op het clubhoofd worden geplakt voor identificatie of decoratie.

Kwaliteitscontrole

Golfclubs worden behandeld met bijna net zoveel aandacht voor specificaties als componenten voor vliegtuigen. In feite benadrukken de meeste fabrikanten van golfclubs hun specificaties als een manier om hun clubs te onderscheiden van de concurrentie. Het swinggewicht, de lighoek, het askoppel en tal van andere specificaties zijn niet alleen belangrijk voor de clubontwerpers, maar ook voor de klanten van het bedrijf. Naast dimensionale controles en procescontroles, worden clubs willekeurig getest op een verscheidenheid aan specificaties die de prestaties beïnvloeden.

De Toekomst

De populariteit van golf zal naar verwachting blijven groeien. Naarmate het aantal recreatieve spelers toeneemt, zal de nadruk komen te liggen op het ontwerpen van clubs die het spel voor de gemiddelde golfer aangenamer maken. Ondanks bezwaren van puristen, zullen extra grote clubhoofden en andere spelverbeterende functies worden aangeboden.

Productieproces