Rapid Prototyping met behulp van Urethaan Molding

De verzadiging van industrieën maakte het belangrijkste doel van de fabrikant om niet alleen producten te vervaardigen, maar ook om innovatieve methoden te gebruiken om meer producten in een kortere tijdspanne te produceren om de productie te verhogen. Met de ontwikkeling van technologie zijn er verschillende rapid prototyping-technieken beschikbaar voor de fabrikanten die kunnen worden gebruikt om producten in minder tijd en met een hogere efficiëntie te produceren.

Deze methoden zijn naast tijdbesparend ook kosteneffectief. Een dergelijke snelle prototyping-techniek die tegenwoordig wordt gebruikt, is urethaangieten, dat vrij gelijkaardig is aan spuitgieten met kleine verschillen. Deze techniek levert het beste functionele prototype met de gewenste eigenschappen op.

1. Urethaanafgietsel

Urethaan gieten is een snelle prototypingtechniek die wordt gebruikt om producten te produceren met zachte rubberen onderdelen die niet kunnen worden bewerkt met behulp van een CNC-machine of een andere dergelijke machine. Urethaan gieten maakt gebruik van een 3D-geprint masterpatroon en siliconen mallen die worden gebruikt om de gewenste hoogwaardige producten te produceren tot een grootte van 30 inch.

Dit proces lijkt veel op spuitgieten waarbij een hard gereedschap wordt gebruikt in plaats van een zacht siliconen gereedschap. Bij het ontwerpen van het hoofdpatroon voor het vormen van urethaan moeten voorzorgsmaatregelen worden genomen om ervoor te zorgen dat het de gewenste eigenschappen bezit. Een functioneel kunststof onderdeel is het resultaat van urethaan gieten dat als model kan worden gepresenteerd of kan worden gebruikt in een volledig functioneel product.

De afmetingen van de afgewerkte producten geproduceerd door urethaangieten zijn afhankelijk van de nauwkeurigheid van het hoofdmodel en het gietmateriaal. Over het algemeen wordt een krimppercentage van 0,15% verwacht in de producten die met deze productietechniek worden geproduceerd.

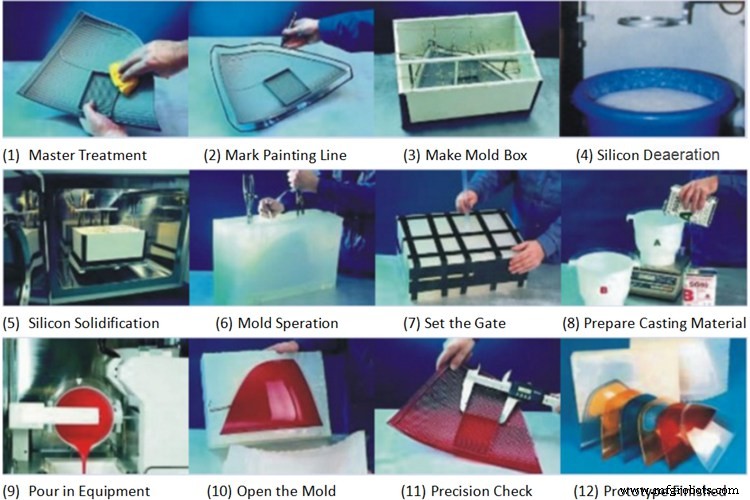

2. Stappen bij het gieten van urethaan

Over het algemeen worden vier stappen gevolgd bij het vormen van urethaan, zoals hieronder vermeld

Stap 1

Eerst wordt een masterpatroon ontworpen en geprint door middel van rapid prototyping of 3D-printtechniek. Een masterpatroon is in feite het originele onderdeel of de weergave ervan. Dit masterpatroon wordt ook gebruikt om de mallen te maken die bij het gieten kunnen worden gebruikt. Dit is nauwkeurig ontworpen omdat de afmetingen van de producten afhankelijk zijn van dit hoofdpatroon. Ook zijn er verschillende bewerkingsopties die in dit geval kunnen worden gebruikt.

Stap 2

In de tweede stap wordt het geproduceerde masterpatroon omhuld met vloeibaar silicium om een nauwkeurige mal te produceren.

Stap 3

Nadat de mal is uitgehard, wordt deze in twee helften gesneden. De resulterende holte die wordt geproduceerd, wordt gebruikt voor het gieten van het eindproduct.

Stap 4

In de laatste stap injecteert de fabrikant urethaan of een andere hars om de holtes te vullen. Nadat het materiaal is uitgehard, wordt het uit het gereedschap verwijderd. Dit proces wordt herhaald totdat het gewenste product is geproduceerd.

3. Gietsysteem

Een gietsysteem is een systeem van elementen die nodig zijn om de gietbewerking correct uit te voeren. Bij Urethaangieten bestaat het gietsysteem uit een trechter, gietkanaal, luchtkanalen, urethaanvormlosmiddel en bevestigingen om de vormhelften bij elkaar te houden. Al deze elementen zijn op een bepaalde manier gerangschikt om het gietproces correct uit te voeren.

Het gietkanaal en de trechter zijn buizen gemaakt van plastic die zijn verbonden met het gat van de mal. Het materiaal wordt in dit gat gegoten en stroomt door het kanaal en de trechter. Hoe hoger de trechter, hoe groter de gietdruk, zodat het polymeer alle kenmerken van het patroon kan vullen.

Aan de andere kant van de mal zijn ventilatieopeningen aanwezig, zodat lucht naar buiten kan stromen wanneer het materiaal in het patroon wordt gegoten voor de vervaardiging van het product. Een urethaan lossingsmiddel is in feite een luchtfilm die voorkomt dat het gegoten onderdeel aan de mal blijft kleven. Het lossingsmiddel wordt gebruikt om het uitstekende element te verwijderen dat ontstaat als gevolg van wrijving tussen het gegoten onderdeel en de mal. Het bedekt ook enkele van de microscopisch kleine gaatjes die tijdens het gieten ontstaan, waardoor het gegoten product gladder wordt.

4. Algemene tolerantie in het gegoten deel

Een tolerantie van ± 0,010 inch of ± 0,003 inch per inch van het onderdeel wordt typisch verwacht in het gegoten onderdeel. Door de thermische uitzetting van de vloeistof en de reactie van de flexibele mal kan een krimp van +0,15% worden verwacht. Onregelmatige of te dikke geometrieën kunnen afwijkingen of doorbuiging veroorzaken vanwege krimp.

Het oppervlakuiteinde is aan de buitenkant gladgemaakt tot een materiaal of een mat oppervlak. Er kunnen groeilijnen aanwezig zijn op interne of verborgen functies. Polijsten of aangepaste afwerkingen moeten duidelijk worden gedefinieerd. De krimp of oppervlakteafwerking van het product hangt af van het ontwerp van het hoofdpatroon. Daarom moeten er voorzorgsmaatregelen worden genomen bij het ontwerpen van het hoofdpatroon.

5. Gebruikt materiaal

Urethaanvormen wordt gebruikt om producten te vervaardigen met bepaalde fysieke eigenschappen. Het materiaal dat in het gietproces wordt gebruikt, heeft dus een grote invloed op de fysieke eigenschappen. Daarom is het bevorderlijk voor veel verschillende soorten polyurethaan kunststoffen, variërend van stijf tot flexibel. Enkele van de meest gebruikte materialen in het proces zijn:

- Stijf, slagvast urethaan

- Stijf, hittebestendig urethaan

- Flexibel, helder urethaan

6. Kleuroptie

Er zijn twee kleuropties bij het gieten van urethaan, elk met zijn eigen voor- en nadelen

1) Ingegoten kleuren

De inkleuring geeft een specifieke textuur aan het product. Bovendien kan de ingegoten kleur niet van het oppervlak worden afgepeld en is er geen chipping. Maar de ingegoten kleuren zijn beperkt in aantal, dus de kleur van de specificatie kan al dan niet beschikbaar zijn.

2) Verf

Bij het schilderen van het object na het gieten zijn er veel kleuren beschikbaar, zodat de kleur volgens de specificatie kan zijn. Bovendien kunnen, wanneer de verf wordt aangebracht na het gieten, de lijnen die achterblijven na het scheiden van het product uit de mal worden verwijderd, waardoor het product een uniform uiterlijk krijgt. Maar verf na het gieten vereist de arbeid na het machinaal bewerken, wat een stijging van de productiekosten veroorzaakt. De verf kan ook een uitstekende bescherming bieden tegen de ultraviolette straling, maar kan gemakkelijk worden afgepeld, wat een ander nadeel is van het schilderen van het oppervlak.

7. Vergelijking van spuitgieten en urethaangieten

Spuitgieten en urethaan zijn over het algemeen vergelijkbare processen. De verschillen zitten in de details met betrekking tot productiepraktijken.

1) Productie van gereedschap

Het eerste verschil tussen spuitgieten en urethaangieten ligt in de productie van hun gereedschappen. Bij spuitgieten wordt een hard gereedschap gebruikt in vergelijking met het zachte gereedschap dat wordt gebruikt bij het vormen van urethaan. Daarom worden urethaanafgietsels gemaakt door een 3D-geprint model van het voltooide onderdeel te vormen, terwijl spuitgietgereedschappen worden bewerkt via CNC-slijp-, frees- en andere processen.

2) Hoeveelheid en productievolume

Urethaangieten wordt gebruikt om slechts een paar onderdelen tegelijk te produceren, daarom heeft urethaangieten voor kleine oplagen de voorkeur. Voor grote productiehoeveelheden zal de kwaliteit en levensduur van een gereedschapsstalen mal over het algemeen een beter rendement opleveren. Daarom is het voordeliger om te investeren in een spuitgietinstallatie voor productie van grote volumes. Als de initiële kosten laag worden gehouden, heeft gieten met urethaan de voorkeur.

3) Materiaalkosten

Kunststof van hoge kwaliteit die bij spuitgieten wordt gebruikt, is duurder in vergelijking met de urethaan- of polyurethaanhars die bij het urethaanvormen wordt gebruikt. Als men minder prototypes hoeft te produceren, is het beter om urethaanharsen te gebruiken. Voor producten die bedoeld zijn voor langdurig gebruik of met toepassingen met bepaalde zware fysieke eigenschappen, moet de juiste kunststof worden gebruikt en moet het spuitgietproces worden gebruikt.

4) Levertijden

Spuitgietgereedschap vereist meer ingewikkelde en uitgebreide bewerkingen om te maken en is meestal niet klaar voor enkele weken. Een typische doorlooptijd van bijna twee maanden kan nodig zijn voor de productie van spuitgietgereedschap. Terwijl urethaanafgietsels relatief minder tijd in beslag nemen voor productie, waarbij meestal slechts een 3D-geprint model en een zachte mal eromheen moeten worden gemaakt.

5) Kosten per onderdeel versus totale kosten

Over het algemeen kosten per onderdeel voor urethaangieten hoger zal zijn dan bij spuitgieten, voornamelijk vanwege het lagere volume aan geproduceerde onderdelen. De totale kosten zijn echter doorgaans lager voor urethaangieten vanwege lagere gereedschaps- en materiaalkosten.

6) Tolerantie

Urethaantoleranties zijn +/- 0,010 inch voor de eerste inch en +/- 0,005 inch voor elke inch daarna, terwijl bij spuitgieten de toleranties +/- 0,005 inch zijn voor de eerste inch en +/- 0,002 inch voor elke centimeter daarna.

7) Toepassingen

Omdat de prototypes zijn gemaakt door siliconen mallen in urethaan gieten, is dat relatief minder duurzaam en gaat het niet langer dan 20-25 delen mee. Daarom is dit proces geschikt voor situaties waar het productievolume laag is en er minder onderdelen van hoge kwaliteit, precisie en prestatiekenmerken nodig zijn. Enkele van de toepassingen van urethaangieten worden hieronder opgesomd:

- Brug naar productie

- Plaats van aankoop display onderdelen

- Expositieonderdelen

- Gebruikersevaluatie

- Consumententesten

- Crowdfunding-campagnes

- Conceptmodellen

- Verkoopvoorbeelden

- Technische modellen

- Marketing-testvoorbeelden

- Preproductieruns

- Prototypes testen

- Snelle prototypes

- Distributiecentra

- Afdrukken

- Wielen voor skateboards, robots en andere roterende toepassingen

- Transportsystemen

8. Voordelen van urethaangieten

Dit proces is het meest effectief in het verminderen van de gereedschapskosten en de productietijd. De geproduceerde onderdelen zijn meestal gemaakt van urethaan of de hars ervan, waardoor hun fysieke eigenschappen toenemen. De onderdelen die zijn gemaakt van urethaangieten hebben de volgende voordelen

Slijtvast: Producten geproduceerd door urethaan gieten zullen beter presteren dan rubber, plastic of metaal in zware slijtage- en slijtagetoepassingen.

Chemische resistentie: Producten geproduceerd door urethaangieten zijn uitstekend bestand tegen de meeste oplosmiddelen, chemicaliën, oliën op alifatische basis en vetten.

Kleuren: Er zijn twee kleuropties beschikbaar in urethaanvormen, beide met hun voor- en nadelen. Over het algemeen worden ingegoten kleuren gebruikt die pelbestendig zijn.

Dimensionale stabiliteit :Urethaanharsen hebben een uitstekende maatvastheid bij een breed scala aan drukken en temperaturen. Producten die met deze methode worden geproduceerd, zijn zeer elastisch en kunnen zonder vervorming worden uitgerekt tot aanzienlijke verlengingen.

Milieuweerstand: Urethaan is nagenoeg inert in aanwezigheid van ozon en zuurstof. Het is beter bestand dan natuurlijk of synthetisch rubber tegen zonlicht en algemene weersomstandigheden.

Hardheid :Urethaanpolymeren kunnen worden geformuleerd om een breed scala aan hardheden te dekken, van 20 Shore A durometer (de hardheid van een rubberen band) tot 75 Shore D durometer (de hardheid van bot), daarom zal het geproduceerde prototype deze eigenschappen hebben.

Impactweerstand: Terwijl conventionele plastic materialen broos kunnen worden naarmate ze harder worden, behoudt urethaan elasticiteit en sterkte over het volledige bereik van hardheid.

Bewerkbaarheid: Urethaanproducten kunnen worden geboord, getapt en bewerkt zoals metalen producten.

Veerkracht: Urethaanpolymeren kunnen op maat worden samengesteld om harde polyurethanen een vergelijkbare veerkracht te geven als veel zachtere materialen, waardoor urethaan een uitstekend materiaal is voor schok-/trillingsabsorptie.

9. Beperkingen van urethaangieten

Urethaan gieten heeft een paar nadelen. In het geval van productie van een complex onderdeel, dekt het hoofdpatroon dat is ontworpen mogelijk niet alle functies. Bovendien brengen ze veel hard werk met zich mee om afgietsels en overtollig materiaal te verwijderen, wat fouten introduceert. In het geval dat er luchtbellen in het gietstuk zitten, zullen materialen ervoor zorgen dat het gietstuk broos wordt of voorkomen dat dunne wanden volledig worden gevuld. Een andere beperking van het vormen van urethaan is dat de mal redelijk temperatuurgevoelig is en niet langdurig boven de 270 graden Fahrenheit kan staan.

Slotopmerkingen

Dus urethaan gieten is een van de belangrijkste technieken voor snelle prototyping die wordt gebruikt wanneer het productievolume laag is. Het maakt het mogelijk om een prototype te produceren en het aan de mensen te presenteren vóór de massaproductie, wat kosten en veel geld aan gereedschap bespaart. Bovendien geven de fysische eigenschappen van urethaanproducten zoals hierboven beschreven het een voordeel ten opzichte van conventionele materialen die minder sterkte en hardheid hebben. Dus als de productiehoeveelheid laag is, is urethaangieten een van de beste fabricagetechnieken die kan worden toegepast, die vrij veel lijkt op die van spuitgieten, dat wordt gebruikt in het geval van een hoog productievolume en een harder gereedschap gebruikt in plaats van een zacht gereedschap.

Industriële technologie

- Een spoedcursus over Rapid Prototyping in Manufacturing

- 5 leuke weetjes over Rapid Prototyping

- Rapid Prototyping:de evolutie van 3D-printen

- Gids voor Rapid Prototyping voor productontwikkeling

- Rapid Prototyping:Subtractive vs. Additive

- Wat is Rapid Prototyping? - Typen en werken?

- Snelle PCB-prototyping

- Snelle selectie van prototypingprocessen

- Toepassing van Rapid Prototyping-technologie bij het gieten van investeringen

- Kenmerken van Aerospace-prototyping

- Voordelen en toepassingen van Rapid Prototyping