9 Unit 4:Draaien

DOELSTELLING

Na het voltooien van deze unit, zou je in staat moeten zijn om:

• Beschrijf het voor- en nadraaien.

• Beschrijf de draaiende schouder.

• Beschrijf de facetsnede.

• Leg uit hoe u een centreer-/puntboor moet instellen.

• Leg uit hoe u zich kunt opstellen voor saai.

• Leg uit hoe u het kartelen instelt.

• Een werkstuk correct opstellen voor afsteken/groefsteken.

• Bepaal de taperberekening.

• Werkstuk correct opstellen in een klauwplaat met 4 klauwen.

Het werkstuk wordt over het algemeen om twee redenen op een draaibank bewerkt:om het op maat te zagen en om een echte diameter te produceren. Werk dat op maat moet worden gezaagd en over de gehele lengte van het werkstuk dezelfde diameter heeft, omvat de bewerking van parallel draaien. Veel factoren bepalen de hoeveelheid materiaal die op een draaibank kan worden verwijderd. Een diameter moet in twee sneden op maat worden gesneden:een voorbewerking en een nabewerkingssnede.

Om aan elk uiteinde van het werkstuk dezelfde diameter te hebben, moeten de middelpunten van de draaibank op één lijn liggen.

Een nauwkeurige snedediepte instellen

Procedure:

1. Stel de samengestelde rust in op 30 graden.

2. Bevestig een voorbewerkings- of afwerkingsgereedschap. Gebruik een rechtshandig draaigereedschap om het zadel in de richting van de kop te voeren.

3. Verplaats de gereedschapshouder naar de linkerkant van de samengestelde steun en stel de gereedschapsbit in op de juiste hoogte in het midden.

4. Stel de draaibank in op de juiste snelheid en voeding voor de diameter en het type materiaal dat wordt gesneden.

5. Start de draaibank en maak een lichte snede van ongeveer 0,005 inch en 0,250 inch lang aan het rechteruiteinde van het werkstuk.

6. Stop de draaibank, maar verplaats de hendel van de kruistoevoerschroef niet.

7. Verplaats het snijgereedschap naar het einde van het werkstuk (naar de rechterkant) door aan het handwiel van de slede te draaien.

8. Meet het werk en bereken de hoeveelheid te verwijderen materiaal.

9. Draai de kraag met schaalverdeling de helft van de hoeveelheid te verwijderen materiaal. Als bijvoorbeeld 0,060 inch moet worden verwijderd, moet de kraag met schaalverdeling in 0,030 inch worden gedraaid, omdat de snede van de omtrek van het werkstuk wordt verwijderd.

10. Onthoud , voor elke duizendste snedediepte wordt de diameter van de kolf met tweeduizendste verminderd.

Ruwe bochten

De bewerking van voordraaien wordt gebruikt om zoveel mogelijk metaal in de kortst mogelijke tijd te verwijderen. Nauwkeurigheid en oppervlakteafwerking zijn bij deze bewerking niet belangrijk. Daarom wordt een maximale diepte van 0,030 inch en een invoer van 0,020 tot 0,030 inch aanbevolen. Het werkstuk wordt over het algemeen ruw gedraaid tot op ongeveer 0,030 inch van de afgewerkte maat in een paar mogelijke sneden.

Procedure:

1. Stel de draaibank in op de juiste snelheid en voedingssnelheid voor het type en de grootte van het materiaal dat wordt gesneden.

2. Stel de snelwisselversnellingsbak in op een voeding van 0,010 tot 0,030 inch, afhankelijk van de snedediepte en de toestand van de machine.

3. Bijvoorbeeld:.010

4. Verplaats de gereedschapshouder naar de linkerkant van de samengestelde steun en stel de gereedschapsbit in op de juiste hoogte tot het midden.

5. Draai de gereedschapshouder stevig vast om te voorkomen dat de gereedschapshouder beweegt tijdens de bewerking.

6. Maak een lichte proefsnede aan het rechteruiteinde van het werkstuk voor een lengte van ongeveer 0,250 inch.

7. Meet het werkstuk en stel de gereedschapsbit af voor de juiste snedediepte.

8. Snijd mee voor ongeveer 0,250 inch, stop de draaibank en controleer de diameter op maat. De diameter moet ongeveer .030 inch over de afwerkzijde zijn.

9. Pas de snedediepte indien nodig opnieuw aan.

Voltooien met draaien

Eindig draaien op een draaibank, die volgt op ruw draaien, produceert een gladde oppervlakteafwerking en snijdt het werkstuk op een nauwkeurige maat. Factoren zoals de staat van het snijgereedschap, de stijfheid van de machine en het werkstuk en de snelheid en voeding van de draaibank kunnen van invloed zijn op het type oppervlakteafwerking dat wordt geproduceerd.

Procedure:

1. Controleer of de snijkant van de frees vrij is van inkepingen, brandwonden, enz. Het is een goede gewoonte om de snijkant op zijn plaats te houden voordat u een afwerksnede maakt.

2. Stel de draaibank in op de aanbevolen snelheid en voedingssnelheid. De gebruikte voedingssnelheid is afhankelijk van de vereiste oppervlakteafwerking.

3. Maak een lichte proefsnede van ongeveer 0,250 inch lang aan het rechteruiteinde van het werk om een echte diameter te produceren, stel het snijgereedschap in op de diameter en stel de kraag met schaalverdeling in op de juiste diameter.

4. Stop de draaibank, meet de diameter.

5. Stel de snedediepte in voor de helft van de hoeveelheid te verwijderen materiaal.

6. Snijd mee voor 0,250 inch, stop de draaibank en controleer de diameter.

7. Stel indien nodig de snedediepte opnieuw in en draai de diameter af. Om de meest waarheidsgetrouwe diameter te produceren, moet het werkstuk op de gewenste maat worden gedraaid. Mocht het nodig zijn om een diameter af te werken door middel van filmen of polijsten, laat dan nooit meer dan 0,002 tot 0,003 inch over voor deze bewerking.

Naar een schouder draaien

Bij het draaien van meer dan één diameter op een werkstuk. De verandering in diameter of stap, staat bekend als schouder.

Drie veelvoorkomende soorten schouder:

1. Vierkant

2. Gefileerde hoek

3. Hoek of taps

Procedure:

1. Met een werkstuk gemonteerd in een draaibank, leg de schouderpositie uit vanaf het voltooide uiteinde van het werkstuk. In het geval van gefileerde schouders, allemaal voldoende lengte om de juiste radius op de afgewerkte schouder te kunnen vormen.

2. Plaats de punt van de gereedschapsbit op deze markering en snijd een kleine groef rond de omtrek om de lengte af te bakenen.

3. Draai het werkstuk met een draaibeitel, ruw en af, ongeveer 0,063 inch van de vereiste lengte.

4. Stel een gereedschap voor aan het uiteinde in. Krijt de kleine diameter van het werkstuk en breng het snijgereedschap omhoog totdat het de krijtstreep net verwijdert.

5. Let op de aflezing op de kraag met schaalverdeling van de handgreep voor dwarstransport.

6. Gezicht recht op de schouder, tot aan de lijn snijdend met handaanvoer.

7. Voor opeenvolgende sneden, zet u de dwarstransporthendel terug naar dezelfde instelling van de kraag met schaalverdeling.

Als een afgeronde hoek vereist is, wordt een gereedschapsbit met dezelfde radius gebruikt voor het afwerken van de schouder. Hoekige of afgeschuinde randen kunnen worden verkregen door de snijkant van de gereedschapsbit op de gewenste afschuinhoek in te stellen en deze tegen de schouder te voeren, of door de samengestelde steun in de gewenste hoek te zetten.

Gericht

Werkstukken die bewerkt moeten worden, worden over het algemeen iets langer dan nodig gesneden en op de juiste lengte gezaagd. Facing is een bewerking van het machinaal bewerken van de uiteinden van een werkstukvierkant met zijn as. Om een vlak, vierkant oppervlak te produceren bij het kijken, kan de draaibank waar zijn.

Het doel van facing is:

• Voor een echt, vlak oppervlak, haaks op de as van de werkstukken.

• Om een nauwkeurig oppervlak te bieden van waaruit metingen kunnen worden gedaan.

• Om de werkstukken op de gewenste lengte te zagen.

Afbeelding 1. Geconfronteerd met bediening

Procedure:

1. Verplaats de gereedschapshouder naar de linkerkant van de samengestelde steun en plaats de naar rechts gerichte gereedschapsbit op de juiste hoogte van het middelpunt van de draaibank. De samengestelde steun kan op 30 graden worden ingesteld voor een nauwkeurige eindafwerking.

2. Monteer het werkstuk in de boorkop met het gezicht. Gebruik een lijncentrum in de staart die vastzit of een rechte liniaal indien nodig voor waar.

3. Plaats een vlakgereedschap.

4. Plaats het gereedschap iets van het onderdeel af.

5. Stel de bit van het tegenoverliggende gereedschap naar links in een hoek van 15-20 graden. De punt van de gereedschapsbit moet zich het dichtst bij het werkstuk bevinden en er moet aan de zijkant ruimte worden gelaten.

6. Stel de draaibank in op de juiste snelheid en voeding voor de diameter en het type materiaal dat wordt gesneden.

7. Voordat u de machine inschakelt, moet u de spil met de hand draaien om ervoor te zorgen dat onderdelen de spilrotatie niet hinderen.

8. Start de draaibank en breng de gereedschapsbit zo dicht mogelijk bij het midden van de draaibank.

9. Verplaats de slede naar links, met behulp van het handwiel, totdat de kleine snede wordt gestart.

10. Voer het bit van het snijgereedschap naar binnen naar het midden door de hendel voor dwarstransport te draaien. Als de dwarsaanvoer van de stroomtoevoer wordt gebruikt voor het voeden van het snijgereedschap, moet de slede op zijn plaats worden vergrendeld.

11. Herhaal procedure 6,7 en 8 totdat het werkstuk op de juiste lengte is gesneden. 12. Er zal een scherpe rand op het werkstuk zijn na het leggen, die moet worden gebroken met een vijl.

Een werkstuk spotten

Spotting Tool-bit wordt gebruikt om een ondiep, V-vormig gat in het midden van het werkstuk te maken. Biedt een gids voor de te volgen oefening. Een gat kan snel en vrij nauwkeurig worden gespot met behulp van een centreerboor. Voor extreme nauwkeurigheid moet een spotting tool worden gebruikt.

Figuur 2: Center/Spot Tool

Procedure:

1. Monteer het werkstuk in een boorkop.

2. Monteer de boorkop in de losse kop.

3. Zorg ervoor dat de doorn van de boorkop goed vastzit in de losse kop.

4. Verplaats en vergrendel de losse kop in de gewenste positie.

5. Voordat u de machine inschakelt, moet u de spil met de hand draaien om ervoor te zorgen dat onderdelen de spilrotatie niet hinderen.

6. Stel de draaibank in op de juiste snelheid voor het type materiaal dat u wilt boren of centreren.

7. Start het gat met een centreerboor. 8. Zoek het gat met een spotting- of centreerboorbit.

Boren

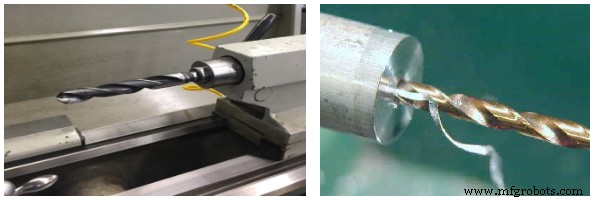

Afbeelding 3. Boren

Procedure:

1. Monteer de boorkop in de losse kop.

2. Monteer het werkstuk in een boorkop.

3. Controleer het midden van de gereedschapsvoorraad en zorg ervoor dat het in lijn is.

4. Zorg ervoor dat de doorn van de boorkop goed vastzit in de losse kop.

5. Verplaats en vergrendel de losse kop in de gewenste positie.

6. Voordat u de machine inschakelt, moet u de spil met de hand draaien om ervoor te zorgen dat onderdelen de spilrotatie niet hinderen.

7. Begin het gat met behulp van een puntboor of centreerboor.

8. Gebruik bij gebruik van een centreerboor altijd snijvloeistof.

9. Een centreerboor snijdt niet zo gemakkelijk als een boor, omdat hij ondiepe groeven heeft voor extra stijfheid.

10. Boor voorbij het geheel van de tapsheid om een trechter te maken om het bit naar binnen te leiden.

11. Monteer de boor in de losse kopas, in een boorkop of in een boorhouder.

12. Stel de draaibank in op de juiste snelheid voor het type materiaal dat moet worden geboord.

13. Start de draaibank en boor tot de gewenste diepte volgens de blauwdruktekening, waarbij u snijvloeistof aanbrengt.

14. Gebruik de schaalverdeling op de losse kopas om de diepte van het gat te meten, of gebruik een stalen liniaal om de diepte te meten.

15. Gebruik de pikboorfunctie om de spanen te verwijderen en meet de diepte van het gat.

16. Verwijder bij het boren maximaal een of twee boordiameters aan materiaal voordat u achteruit gaat, spanen verwijdert en opnieuw snijvloeistof aanbrengt.

17. Als de boor tegen de kolf piept, breng dan meer snijvloeistof aan.

18. Om de boorkop van de losse kop te verwijderen, trekt u hem ongeveer een kwartslag verder terug dan hij gemakkelijk kan gaan.

19. Gebruik een speld om de boorkop uit de spantang te drukken.

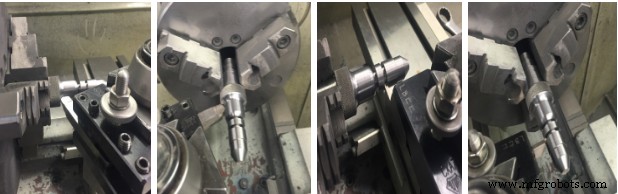

Saai

Kotteren is een bewerking om gaten nauwkeurig te vergroten en af te werken. Uitlijnen van een gat door materiaal van interne oppervlakken te verwijderen met een enkelpunts gereedschapsfrees. Gaten met een speciale diameter, waarvoor geen boren beschikbaar zijn, kunnen worden gemaakt door te boren.

Kotteren maakt gebruik van een snijgereedschap met één punt om een gat te vergroten. Deze bewerking zorgt voor een nauwkeuriger en concentrischer gat, in tegenstelling tot boren.

Omdat de frees vanaf de machine uit een boorbaar steekt, wordt het gereedschap niet zo goed ondersteund, wat kan resulteren in klapperen. Hoe dieper de saaie operatie, hoe erger het gebabbel. Om dit te corrigeren:

1. Verlaag het spiltoerental.

2. Verhoog de feed.

3. Breng meer snijvloeistof aan.

4. Verkort de uitsteeklengte van de boorbaar.

5. Slijp een kleinere radius op de neus van het gereedschap.

Procedure:

1. Monteer het werkstuk in een boorkop.

2. Face, spot en boor het gat in het werkstuk.

3. Controleer of de boorbaar voldoende speling heeft.

- Als het gat te klein is voor de kotterbaar, zullen de spanen vastlopen tijdens het bewerken en de baar uit het midden verplaatsen.

4. Zorg ervoor dat de punt van het kottergereedschap het enige deel van de frees is dat contact maakt met het binnenoppervlak van het werkstuk.

5. Als de hoek niet voldoende eindontlasting biedt, vervang dan de frees door een met een scherpere hoek.

6. Plaats de kotterbaar zo dat de punt van de frees zich op de middellijn van het papier bevindt.

7. Een gereedschap dat niet in lijn met het midden van het werkstuk is geplaatst, zal langs het oppervlak van het materiaal slepen, zelfs als er voldoende eindontlastingshoek is.

8. Kies een zo groot mogelijke boorbaar en laat deze net genoeg buiten de houder steken om de diepte van het te boren gat vrij te maken.

9. Monteer de houder en kottergereedschapsbalk met het freesgereedschap aan de linkerkant van de gereedschapspaal en draai het werkstuk rond.

10. Zet de boorbeitel in het midden.

- Opmerking:Afhankelijk van de stijfheid van de opstelling, zal de boorbeitel de neiging hebben om naar beneden te veren als er druk wordt uitgeoefend op de snijkant. Door de boorbeitel iets boven het midden in te stellen, is de neerwaartse veer gecompenseerd en wordt de boorbeitel tijdens bewerkingen daadwerkelijk op het exacte midden van het werkstuk gepositioneerd.

11. Stel de draaibank in op de juiste snijsnelheid en voeding. a. Opmerking:Selecteer voor voedingssnelheid een gemiddelde voedingssnelheid.

12. Breng smeermiddel aan op het gat voordat u de machine aanzet.

13. Zet de machine aan en verplaats het gereedschap in het voorgeboorde gat.

14. Start de draaibank en breng het kottergereedschap langzaam totdat het de binnendiameter van het gat raakt.

15. Maak een lichte snede (ongeveer 0,003 inch) en ongeveer -375 lang.

16. Stop de draaibank en meet de gatdiameter, gebruik een telescopische meter of binnenmicrometer.

17. Bepaal na het meten van het gat de hoeveelheid materiaal die uit het gat moet worden verwijderd. Laat ongeveer 0,020 achter in een afwerksnede.

18. Start de draaibank en neem de voorbewerkingssnede.

19. Voer de kotterbaar in het werkstuk, waarbij u bij elke doorgang ongeveer 0,020 wegneemt.

20. Haal de kotterbaar eruit zodra de gewenste diepte is bereikt.

21. Herhaal stap 19 en 20 totdat de gewenste diameter van het binnenste gat is bereikt.

22. Nadat de voorbewerking is voltooid, stopt u de draaibank en haalt u de boorbeitel uit het gat zonder de dwarstoevoerhendel te verplaatsen.

23. Stel de diepte van de afwerksnede in en boor het gat op maat. Voor een goede oppervlakteafwerking wordt een fijne voeding aanbevolen.

24. Stop bij de laatste doorgang op de gewenste diepte en breng de snijder terug naar het midden van de bouillon. Dit zal naar de achterkant van het gat wijzen.

25. Haal de boorbaar uit de machine en stop de machine.

Figuur 4. Kotteren op een draaibank

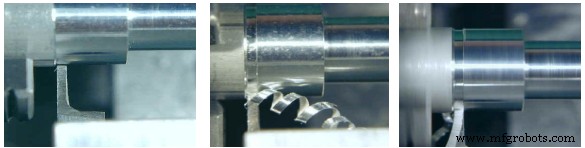

Kurling

1. Een kartel is een verhoogde afdruk op het oppervlak van het werkstuk, geproduceerd door twee geharde rollen.

2. Kartels zijn meestal een van de twee patronen:ruit of recht.

3. Veelvoorkomende kartelpatronen zijn fijn, medium of grof.

4. Het ruitpatroon wordt gevormd door een rechtse en een linkse helix gemonteerd in een zelfcentrerende kop.

5. Gebruikt om het uiterlijk van een onderdeel te verbeteren en een goed grijpoppervlak te bieden voor hendels en gereedschapshandvatten.

6. Veelvoorkomende kartelpatronen zijn fijn, medium of grof.

7. Het rechte patroon, gevormd door twee rechte rollen, wordt gebruikt om de afmeting van een onderdeel te vergroten voor perspassingen in lichte toepassingen.

8. Er worden drie basistypen kartelgereedschaphouders gebruikt:de knokkelgewrichthouder, de draaiende kophouder en de straddle-houder.

9. Kartelen werkt het beste op werkstukken die tussen de middelpunten zijn gemonteerd.

10. Kartels snijden niet, maar verplaatsen het metaal met hoge druk.

11. Smering is belangrijker dan koeling, dus een snijolie of smeerolie is voldoende.

12. Voor het kartelen worden lage snelheden (ongeveer hetzelfde als voor draadsnijden) en een voeding van ongeveer 0,010 tot 0,020 inch gebruikt.

13. De kartels moeten verticaal op het werkstuk worden gecentreerd en de kartelhouder haaks op het werkstuk.

14. Een karteling moet worden gestart in zacht metaal op ongeveer halve diepte en het patroon moet worden gecontroleerd.

15. Er kunnen meerdere bewegingen nodig zijn op een slank werkstuk om een kartel te maken, omdat het gereedschap de neiging heeft om het van de kartel af te duwen.

16. Kartels moeten tussen de gangen worden schoongemaakt met een staalborstel.

Afbeelding 5. Kartelen

Procedure:

1. Monteer het kartelgereedschap in een gereedschapshouder en stel het af op de exacte middellijn van de draaispil.

2. Plaats het kartelgereedschap 90 graden op het oppervlak van het kartel en bevestig het.

3. Verplaats de draaibankwagen met de hand en zoek het gebied op het werkstuk dat moet worden gekarteld.

4. Draai de kartelkop om naar de juiste ingestelde kartels te indexeren.

5. Plaats de kartels tegen de rechterrand van het werkstuk zodat de helft van de kartel de rechterrand van het werkstuk raakt.

6. Breng snijolie aan op het werk.

7. Draai de spil tot ongeveer 100 tpm en gebruik het handwiel voor kruisbeweging om het kartelgereedschap in het werkstuk te bewegen. Dit moet ongeveer 0,030 inch zijn, of totdat de kartels volgen en een goed patroon vormen.

8. Schakel de krachttoevoer van de draaibank in om de wagen naar de kop te verplaatsen met een voedingssnelheid van 0,010 tot 0,020 inch per omwenteling.

9. Breng indien nodig olie aan en borstel het gekartelde gebied met een stijve borstel om spaanders van kartels te verwijderen.

10. Wanneer de kartels het einde van het gekartelde gebied bereiken, keert u de invoerrichting van de wagen om en voert u de kartels nog eens 0,005 tot 0,010 inch in het werkstuk.

11. Blijf heen en weer kartelen tot er een scherpe diamant ontstaat.

Afsteken en groefsteken op een draaibank

Het doel van afsteken en groefsteken:

Er zijn momenten waarop u misschien een stuk van het uiteinde van een werkstuk wilt zagen, of u wilt misschien een groef in een werkstuk zagen.

Groeven, gewoonlijk uitsparing, ondersnijding of insnoering genoemd, worden vaak gedaan aan het einde van een schroefdraad om de moer volledig tot aan een schouder of aan de rand van een schouder te laten bewegen om een goede pasvorm van passende delen te verzekeren. Er zijn drie soorten groeven:vierkant, rond en u-vormig.

Afgeronde groeven worden meestal gebruikt waar het onderdeel wordt belast en waar een rechte hoek zou leiden tot breuk van het metaal.

Een groef snijden

Procedure:

1. Selecteer een gereedschapsbit met de gewenste maat en vorm van de gewenste groef.

2. Bepaal de locatie van de groef.

3. Stel de draaibank in op de helft van de snelheid om te draaien.

4. Monteer het werkstuk in de draaibank.

5. Stel de gereedschapsbit in op de middenhoogte.

6. Voer de gereedschapsbit langzaam in het werkstuk met behulp van de dwarstoevoerhendel.

7. Breng veel snijolie aan op de punt van het snijgereedschap. Om ervoor te zorgen dat de zaagsnede niet blind wordt in de groef. Als er geratel ontstaat, verlaag dan de spilsnelheid.

8. Stop de draaibank en controleer de diepte van de groef.

9. Herhaal procedure 6-7 totdat het werk op de juiste diepte is gesneden.

Afbeelding 6. Een groef snijden

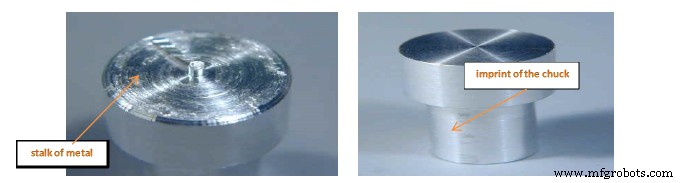

Afscheid

Afgesneden gereedschappen, vaak afsteekgereedschappen genoemd, worden gebruikt voor het snijden van werkstukken. Er zijn drie soorten scheidingsgereedschappen. Het afsteekgereedschap bestaat uit een rechte houder, het meest gebruikte lemmet met linkse offset en rechts offset.

Er zijn twee veelvoorkomende problemen bij het afsteken, klapperen en in elkaar kruipen. Een klapper treedt op wanneer het gereedschap niet stevig genoeg wordt vastgehouden, enige losheid in het gereedschap, de houder of een deel van de draaibank zelf maakt het afsnijden moeilijk, ongelijk en vaak onmogelijk . Ingrijpen betekent dat het gereedschap de neiging heeft om in het werkstuk te graven en de neiging heeft om over de bovenkant van de snijkant te klimmen. Dit breekt meestal de gereedschapsbit af of vernielt het werkstuk. Knuffelen wordt meestal veroorzaakt wanneer het afsteekgereedschap te hoog of te laag is ingesteld.

• Afsteekgereedschappen zijn smaller maar dieper dan draaigereedschappen. Afsteekgereedschappen worden gebruikt om nauwe groeven te maken en delen van de kolf af te snijden.

• De gereedschapshouder mag nauwelijks van het werkstuk komen wanneer het afsteekgereedschap is geïnstalleerd.

• Zorg ervoor dat het afsteekgereedschap loodrecht op de rotatie-as staat.

• Zorg ervoor dat de punt van het gereedschap op dezelfde hoogte rust als het midden van de kolf. Het kan hierbij helpen om het gereedschap tegen de voorkant van het onderdeel te houden.

• Stel de hoogte van het gereedschap in, leg het tegen het oppervlak van het onderdeel en vergrendel het gereedschap op zijn plaats. Denk eraan om snijvloeistof aan te brengen, vooral bij het maken van een diepe snede.

Figuur 7. Afscheid

Procedure:

1. Monteer het werkstuk in de boorkop met het af te zagen deel zo dicht mogelijk bij de boorkop.

2. Monteer het afsteekgereedschap aan de linkerkant van de compoundsteun met de snijkant in het midden.

3. Plaats de houder zo dicht mogelijk bij de gereedschapspaal om trillingen en geratel te voorkomen.

4. Stel de gereedschapsbit af. De gereedschapsbit moet zich vanaf de houder uitstrekken over een afstand gelijk aan iets meer dan de helft van de diameter van het werkstuk. Stel de omwenteling per minuut (rpm) in op ongeveer ⅔ van de draaisnelheid.

5. Markeer de locatie van de snede.

6. Zet het snijgereedschap op zijn plaats.

7. Start de draaibank en voer het afsteekgereedschap langzaam met de hand in het werkstuk. Pak de dwarstransporthendel met beide handen vast om gelijkmatig en gelijkmatig te voeren. Breng veel snijolie aan.

8. Wanneer het werkstuk ongeveer ¼ inch is, is het een goede gewoonte om het afsteekgereedschap iets zijwaarts te bewegen. Deze zijwaartse beweging sneed iets breder om te voorkomen dat het gereedschap vastloopt.

9. Om klapperen te voorkomen, moet u het gereedschap snijdend houden en consequent snijolie aanbrengen tijdens de bewerking. Voer langzaam in wanneer het onderdeel bijna is afgesneden.

10. Blijf het gereedschap voortbewegen totdat het het midden van het werkstuk bereikt. Als je dichterbij komt, wordt het werkstuk opgehangen aan een dunne metalen steel.

11. Het uiteinde van het werkstuk dat u afsnijdt, heeft over het algemeen een vrij ruwe afwerking en een klein stukje metaal dat uit het uiteinde steekt. Zie figuur 19 hieronder.

12. De laatste stap is om dit stuk in de boorkop te monteren en een vlaksnede te maken om het uiteinde schoon te maken. Een probleem met deze stap is dat de spanklauwen het voltooide werkstuk kunnen beschadigen. Als je goed kijkt naar figuur 20 hieronder, kun je de afdruk van de spanklauwen zien. Om dit te voorkomen, kunt u het werkstuk in een dunne strook emorypapier of vergelijkbaar beschermend materiaal wikkelen voordat u het vastklemt.

Afbeelding 8. Afsnijden werkstuk Afbeelding 9. Afgewerkt werkstuk

Uitlijning van draaibankcentra

Om een parallelle diameter te produceren bij het bewerken van werk tussen centra, is het belangrijk dat de twee centra van de draaibank in lijn met elkaar zijn en gelijk lopen met de hartlijn van de draaibank. Als het midden niet is uitgelijnd, loopt het werk dat wordt bewerkt taps toe.

Er zijn drie methoden om de middelpunten van draaibanken uit te lijnen:

1. Door de middellijnen op de achterkant van de staartkolf met elkaar uit te lijnen. Dit is slechts een visuele controle en daarom niet nauwkeurig.

2. De proefsnedemethode, waarbij aan elk uiteinde van het werk een kleine snede wordt genomen en de diameter wordt gemeten met een micrometer.

3. Lijn de centra uit met behulp van een meetklok.

Methode 1. Middelen uitlijnen door de losse kop aan te passen.

Procedure:

1. Maak de losse kopklem niet los of hendel.

2. Draai een van de stelschroeven aan de linker- of rechterkant los, afhankelijk van de richting waarin de losse kop moet worden verplaatst. Draai de andere stelschroef vast totdat de lijn op de bovenste helft van de losse kop exact is uitgelijnd met de lijn op de onderste helft.

3. Draai de losgedraaide stelschroef vast om beide helften van de losse kop op hun plaats te vergrendelen.

4. Vergrendel de klemmoer of hendel van de losse kop.

Methode 2. Om het midden uit te lijnen met de trail cut-methode.

Procedure:

1. Maak een lichte snede van ongeveer 0,010 tot een echte diameter, van sectie A aan het uiteinde van de losse kop van 0,250 inch lang.

2. Stop de invoer en noteer de aflezing op de kraag met schaalverdeling van de dwarsinvoerhendel.

3. Verplaats het snijgereedschap dicht bij het uiteinde van de kop.

4. Breng het snijgereedschap dicht bij dezelfde kraaginstelling als stap 1 (sectie A).

5. Zet het snijgereedschap terug op dezelfde kraaginstelling als stap 1. (Sectie A)

6. Snijd een .250 lengte bij Sectie B en stop dan de draaibank.

7. Meet beide diameters met een micrometer.

8. Als beide diameters niet even groot zijn, pas dan de losse kop naar of van het snijgereedschap af met de helft van het verschil van de twee meetwaarden.

9. Maak nog een lichte snede bij sectie A en B. Meet deze diameters en pas indien nodig de losse kop aan.

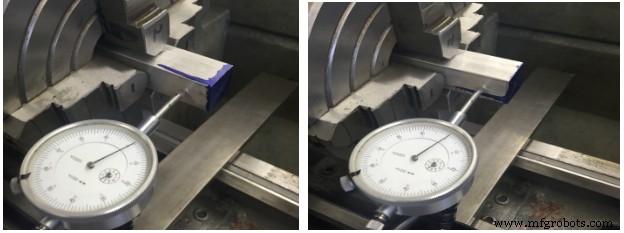

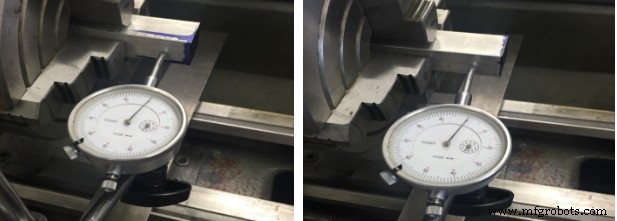

Methode 3. Middelen uitlijnen met behulp van een meetklok.

Procedure:

1. Reinig de draaibank en werkcentra en monteer de meetklok.

2. Pas de teststaaf precies tussen de middelpunten aan en draai de spilklem van de losse kop vast.

3. Monteer een meetklok op de gereedschapspaal of draaibankwagen. Zorg ervoor dat de indicatorplunjer evenwijdig is aan het bed van de draaibank en dat het contactpunt in het midden is geplaatst.

4. Pas de dwarsslede zo aan dat de indicator ongeveer 0,025 inch registreert aan het uiteinde van de losse kop.

5. Verplaats de slede met de hand zodat de testindicator zich op de diameter aan de kopse kant registreert en noteer de meetwaarde van de testindicator.

6. Als beide meetwaarden van de testindicator niet hetzelfde zijn. Stel de losse kop af met de stelschroef totdat de indicator aan beide uiteinden dezelfde aflezing registreert.

Taper-berekeningen

Om de tapsheid per voet (tpf) te berekenen. Het is noodzakelijk om de lengte van de taper, grote en kleine diameter te kennen.

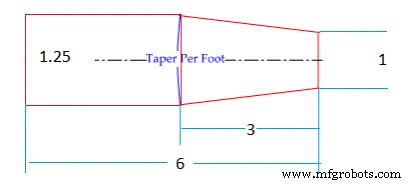

Afbeelding 10. Het grootste deel van een inch-taper

Formule:

Tpf =((D-d) / lengte van taper) x 12

Voorbeeld:

Tpf =((1,25 – 1) / 3) x 12 =(.25 / 3) x 12 =1 inch

Berekeningen staartvoorraad compensatie

Bij het berekenen van de offset van de staartvoorraad moeten de tapsheid per voet en de totale lengte van het werkstuk bekend zijn.

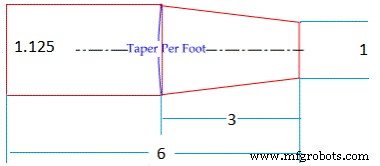

Afbeelding 11. Afmeting van een werkstuk met een taps verloop

Formule:

Verschuiving losse kop =(tpf x totale lengte van het werkstuk) / 24

Voorbeeld:

1. Zoek tpf:

tpf =((1.125 – 1) x 12) / 3 =(.125 x 12) / 3 =.50 inch

2. Zoek de offset van de losse kop:

Verschuiving losse kop =(.5 x 6) / 24 =3 / 24 =.125 in.

In sommige gevallen waar het niet nodig is om de versmalling per voet te vinden, kan de volgende vereenvoudigde formule worden gebruikt.

Formule:

Tailstock offset =(OL / TL) x ((D-d) / 2)

OL =Totale lengte van het werkstuk

TL =lengte van het taps toelopende gedeelte

D =uiteinde met grote diameter

d =uiteinde met kleine diameter

Voorbeeld:

Offset staartstuk =(6 / 3) x ((1.125-1) / 2) =.125

Conisch draaien

De samengestelde rust gebruiken om korte of steile taps toelopende delen te produceren. De gereedschapsbit moet met de hand worden ingevoerd, met behulp van de menghandgreep.

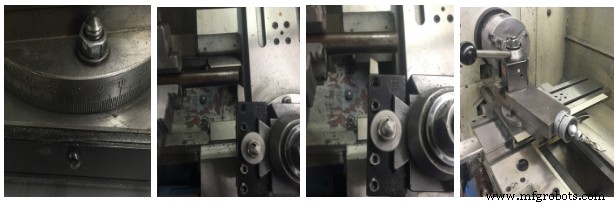

Snijd een taps toelopende producer met Compound rust

Werkwijze:

1. Raadpleeg de blauwdruktekening voor de hoeveelheid van de vereiste versmalling in graden.

2. Draai de borgschroeven van de samengestelde rest los.

3. Draai de samengestelde steun in de gewenste hoek. (Zie eerste foto)

4. Draai de borgschroeven van de samengestelde rest vast.

5. Stel de gereedschapsbit in het midden af en voer de snijgereedschapbit in met behulp van de voedingsschroef van de samengestelde rest.

6. Controleer de taper op maat en pasvorm.

Afbeelding 12. Taperdraaibewerking

Echt werkstuk in een 4-klauwplaat

1. Er moet een meetklok of testindicator worden gebruikt wanneer een bewerkte diameter moet worden uitgelijnd tot op een duizendste van een inch.

3. Plaats het werkstuk in de 4-klauwplaat en draai het ongeveer uit, met behulp van de krijt- of oppervlaktekalibermethode.

4. Monteer een indicator in de gereedschapspaal van de draaibank.

5. Zet de indicatorspindel in een horizontale positie met het contactpunt ingesteld op de middenhoogte.

6. Breng het indicatorpunt tegen de werkstukdiameter zodat het ongeveer 0,020 registreert en draai de draaispil met de hand.

7. Terwijl u de draaibank draait, noteert u de hoogste en laagste waarde op de meetklok.

8. Maak de bek van de spankop iets los bij de laagste waarde en draai de bek vast bij de hoge waarde totdat het werkstuk wordt verplaatst met de helft van het verschil tussen de twee indicatorwaarden.

Zijkant 1. Linker- en rechterkant

9. Ga door met het afstellen van alleen deze twee tegenoverliggende kaken totdat de indicator de bij beide kaken registreert. Negeer de indicatoraflezingen op het werk tussen deze twee kaken.

10. Stel de andere set tegenoverliggende kaken op dezelfde manier af totdat de indicator op elk punt op de omtrek van het werkstuk hetzelfde registreert.

Side 2. Left and Right Side

11. Tighten all jaws evenly to secure the workpiece firmly.

12. Rotate the lathe spindle by hand and recheck the indicator reading.

UNIT TEST

1. The compound rest is set at what angle?

2. Explain the different between rough and finish turning.

3. Should the point of the tool be set above, or at the center of the spindle axis when taking a facing cut?

4. What is the purpose of facing?

5. Why do we spot drill a workpiece?

6. What is the purpose of boring?

7. Name three types of parting tools.

8. Name three methods to align lathe centers.

9. Calculate the offset for the taper if D=2, d=1, OL=6, and TL=3. The formula is:

Offset =(OL x (D-d)) / (2 x TL)

10. Please describe the producer for cut a taper.

Industriële technologie