Batterijscheiders - Alles wat u moet weten

We kennen allemaal batterijen. We zijn ook gewend aan de manier waarop ze werken. Batterijen zorgen ervoor dat onze draagbare elektronica (telefoons, laptops, enz.) volledig opgeladen zijn. Maar de meesten van ons begrijpen niet hoe een batterij werkt. Het zou echter helpen als je je geen zorgen maakt. Dit artikel vereenvoudigt en legt alles uit wat u moet weten over batterijscheiders.

Laten we erin duiken.

Wat is een batterijscheider precies?

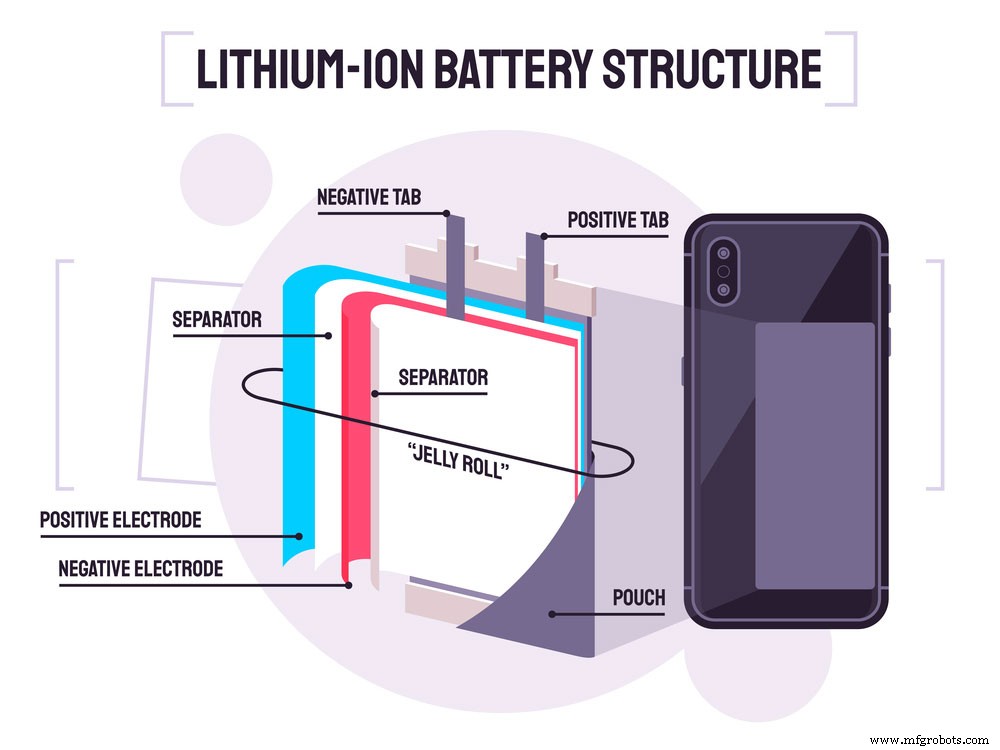

Lithium-ion batterijstructuur

Een batterijscheider is een permeabel membraan tussen de anode en de kathode. De twee zijn de elektroden van de batterij.

De separator houdt beide elektroden uit elkaar om elektrische kortsluiting te voorkomen. De anode is de positieve elektrode en de kathode is de negatieve elektrode.

Ook de separator is een cruciaal onderdeel. Het fungeert als een doorgang van elektronen van en naar de kathode of de anode. De batterijscheider moet poreus zijn om de lithiumionen te kunnen transporteren.

De prestaties en efficiëntie van lithium-ionbatterijen zijn afhankelijk van de eigenschappen en structuur van de separator.

Wat is de functie van een batterijscheider?

De functie van een batterijscheider is om de veiligheid te garanderen door kortsluiting te voorkomen.

Maar dat is niet alles.

De belangrijkste rol van een batterijscheider is om de veilige verplaatsing van ionen mogelijk te maken. Dit zorgt ervoor dat de batterij uw elektronische apparaat oplaadt.

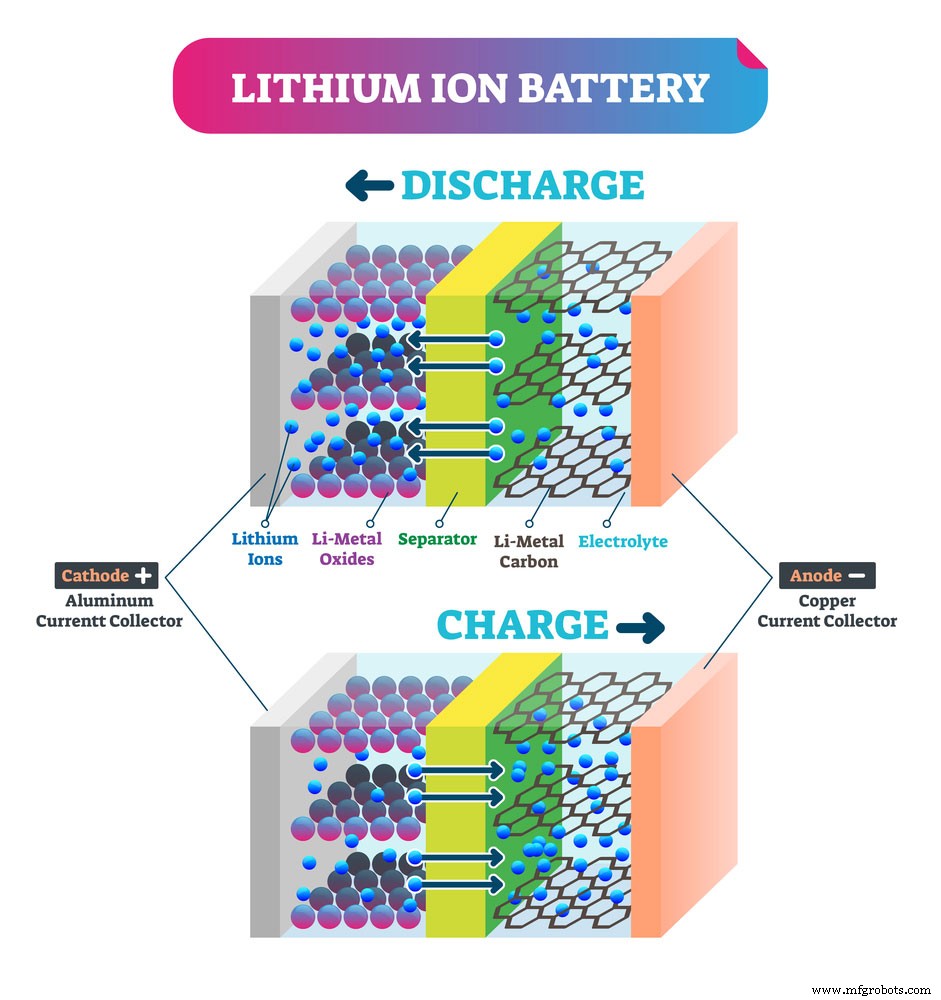

De beweging van elektronen van de anode naar de kathode gebeurt wanneer de batterij wordt opgeladen. En wanneer de elektronen in omgekeerde richting bewegen, van kathode naar anode, ontlaadt de batterij.

Wat is de structuur van een batterijscheider?

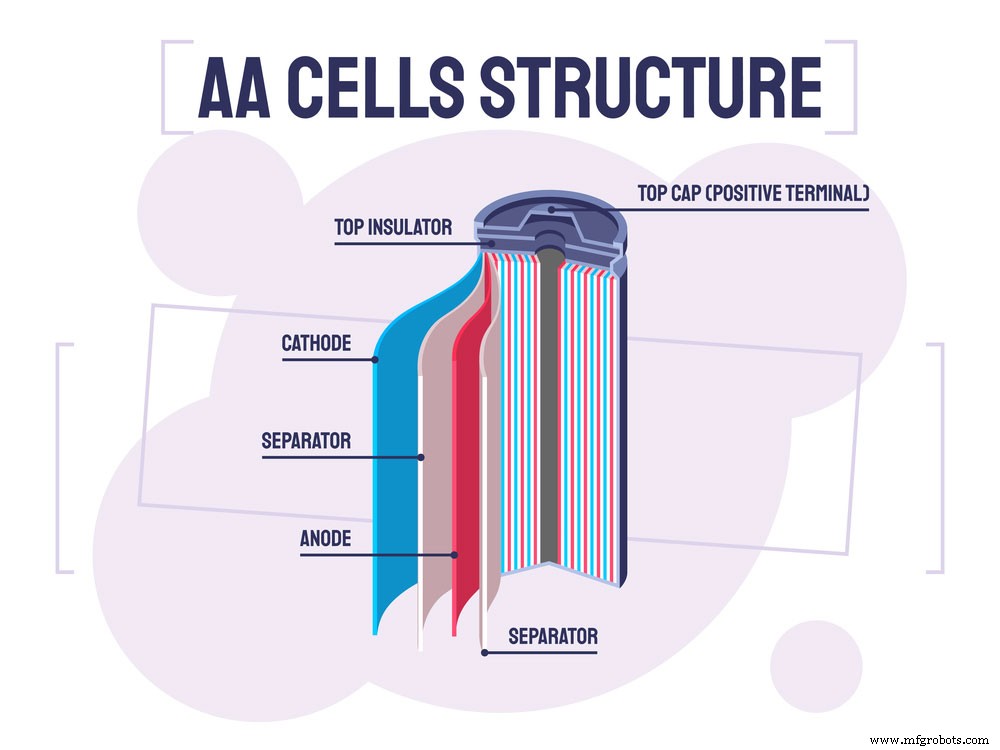

De structuur bestaat uit drie secties:de kathode, de anode en een poreuze separator. Simpel, toch?

Laten we naar de onderstaande afbeelding kijken.

AA-cellenstructuur

De elektronenbeweging is van anode- of kathode-elektroden. De kathode is de negatieve elektrode, terwijl de anode de positieve elektrode is, afhankelijk van de laad- of ontlaadfunctie van de batterij.

De separator is poreus om elektronenbeweging mogelijk te maken. Voor efficiëntie bestaat de separator meestal uit polymere membranen die microporeuze lagen vormen.

Hoewel de poriën niet zichtbaar zijn voor het menselijk oog, laten ze de beweging van lithiumionen toe.

Zonder de separator is de functionaliteit van een batterij ongeldig. De poreuze polyolefinefilms regelen de lekkage van ionen wanneer een hulpbatterij ideaal is (zelfontlading).

De microporeuze laag laat geen elektrische geleidbaarheid toe en werkt daardoor altijd als een isolator.

De enige opmerking is dat de temperatuur de prestaties van de afscheiders beïnvloedt. Als de temperatuur tot een bepaald punt stijgt, blokkeren de poriën en sluiten ze af. Daarom stopt het de beweging van lithiumionen.

Van welke materialen zijn commerciële batterijscheiders gemaakt?

Het materiaal moet een niet-geleider zijn. En zou een geweldige thermische stabiliteit moeten hebben (wordt later in dit artikel uitgelegd).

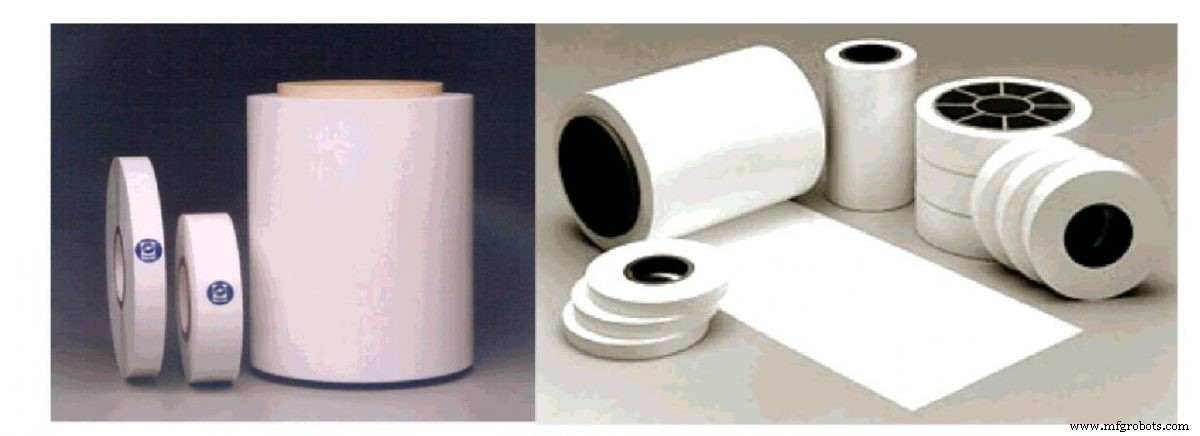

Fabrikanten gebruiken speciale polyolefin-kwaliteiten om oplaadbare lithium-ionbatterijen te produceren. Het materiaal polyolefine ontstaat door polyethyleen en polypropyleen aan elkaar te lamineren.

Polyolefine heeft de voorkeur vanwege zijn mechanische eigenschappen, chemische stabiliteit. Bedrijven geven ook de voorkeur aan polyolefine vanwege de lage kosten.

Onderstaande afbeelding is een polyolefine batterijscheider, dus toepasbaar in oplaadbare batterijen.

Bron:Plasticstoday.com

Naast polyolefine zijn er nog andere materialen:

- Polyvinylchloride

- Nylon keramische coatinglaag

- Polyester

- Asbest

- Glas en

- Tetrafluorethyleen.

Productieproces voor een batterijscheider

Net als de structuur is het productieproces van batterijscheiders eenvoudig. Het proces is door het polyolefinemateriaal uit te rekken of nat te verwerken.

De droge procedure omvat het gebruik van een mechanische kracht om de poriën te creëren. En is geschikt voor hogere vermogensdichtheden.

Het natte proces omvat het toevoegen van additieven aan het polyolefinefilmmateriaal. Het is dus een chemisch proces om poriën te creëren.

Hoewel eenvoudig, zorgt het droge proces ervoor dat de poriën verschillende groottes hebben. Het resultaat is een vermindering van de effectiviteit van de afscheider. De droge procedure verzwakt ook de separator, waardoor de perforatiesterkte wordt geminimaliseerd.

Het natte proces is een beetje ingewikkelder - en ook duur. Gelukkig creëert het dezelfde poriegroottes voor de separator. Het resultaat is een verbetering van de bevochtigbaarheid.

Kanttekening - Bevochtigbaarheid is het vermogen van de batterijscheider om te "bevochtigen" met zijn elektrolytoplossingen. Hoewel het natte proces effectief is, verhoogt het de elektrolytretentie niet.

Wat zijn de eigenschappen van een batterijscheider?

De vraag helpt te begrijpen wat een goede hulpbatterijscheider is. De separator is niet alleen verantwoordelijk voor de efficiëntie van de batterij, maar ook voor de veiligheid.

We begrijpen beide vereisten (efficiëntie en veiligheid) het beste door hun verschillende eigenschappen te onderzoeken. Dus laten we het proberen.

Lithium-ionbatterij

1. Chemische stabiliteit

Zoals u al weet, moet een batterijscheider niet-geleidende eigenschappen hebben. Dat wil zeggen dat de separator niet mag reageren met anode- of kathode-elektroden.

Ook moet de separator chemisch stabiel blijven. Dit zorgt er wederom voor dat de separator niet reageert met de vloeibare elektrolyt. Een dergelijke stabiliteit helpt de batterij degradatie te overwinnen.

2. Dikte en mechanische sterkte

Het doel is om een dunne batterij te ontwikkelen zonder zijn mechanische sterkte te verliezen. Met andere woorden, wanneer een Li-Ion-batterijscheider dun is, helpt dit het vermogen en de energiedichtheid te verminderen.

Met dit in gedachten zorgen batterijfabrikanten ervoor dat de primaire batterij voldoende treksterkte heeft. Het helpt voorkomen dat de batterij uitrekt, vooral tijdens het opwindproces.

3. Porositeit en poriedichtheid

Het is de bedoeling dat de separator een hoge poriëndichtheid heeft. Dit houdt elektrolyten vast en maakt vrije beweging van lithiumionen tussen de elektroden mogelijk.

De porositeit van de separator mag niet te groot en niet te klein zijn. De poriegrootte moet breed genoeg zijn om te sluiten wanneer de batterij wordt uitgeschakeld.

We meten de porositeit van een separator in procenten. De gemiddelde porositeit is 40 procent. En ja, de poriën moeten een uniforme verdeling hebben.

4. Thermische stabiliteit

De separator moet een breed temperatuurbereik kunnen doorstaan en weerstaan. Het mag niet krullen of plooien bij zeer hoge temperaturen. De separator moet worden uitgeschakeld bij temperaturen lager dan het smeltpunt van het polymeer vóór de thermische runaway . In wezen is dit het gloeiproces.

Uitdagingen (en oplossingen) met batterijscheiders?

Oké, er zijn voortdurend ontwikkelingen om de prestaties van oplaadbare Li-ion-batterijen te verbeteren. Maar dat stuit op nogal wat uitdagingen.

De meeste van deze uitdagingen zijn te wijten aan opkomende behoeften. Zo zijn er eisen en eisen aan batterijen die bestand zijn tegen hoge temperaturen.

Ook is het nodig dat batterijen lang meegaan zonder hun celeigenschappen in gevaar te brengen.

Enkele van de uitdagingen waarmee de fabricage van batterijscheiders wordt geconfronteerd, zijn onder meer:

a) De noodzaak om dunnere afscheiders te produceren

b) Om de bevochtigbaarheid te vergroten

c) De bedoeling om de prestaties van de batterij bij hoge temperaturen te verbeteren

Laat me deze uitdagingen verder uitleggen.

De behoefte aan stabiele thermische prestaties is te wijten aan de uitvinding van elektriciteitsnetten en elektrische auto's. Beide uitvindingen vereisen zware batterijen die bestand zijn tegen hoge temperaturen.

Fabrikanten verbeteren de celprestaties door nieuwe materialen te gebruiken. De thermische stabiliteiten zijn beter dan die van polyolefine.

De behoefte aan verbeterde bevochtigbaarheid is te wijten aan de onverenigbaarheid van het polyolefine. De keuze van het polymeer is niet compatibel met gewone elektrolytmaterialen.

De nieuwe, conventionele elektrolyten zijn kenmerkend voor hoge diëlektrische constanten. Dit helpt het productieproces van de batterij te verkorten.

Tegelijkertijd resulteert de incompatibiliteit van polyolefine in de ongelijke stroomverdeling. Het resultaat is een primaire batterij die uw elektrische apparaat niet lang genoeg oplaadt.

Ten slotte is er altijd vraag naar dunnere batterijen. Zoals verwacht is dit een uitdaging. Batterijen hebben dikkere elektroden nodig om meer lading vast te houden. Desalniettemin komen bedrijven met speciale polyolefinekwaliteiten om het hoge molecuulgewicht van Lid te verbeteren.

Zijn er ontwikkelingen op het gebied van lithium-ionbatterijen?

Fabrikanten verbranden de middernachtolie om de prestaties van batterijscheiders te verbeteren.

Bedrijven ontwikkelen unieke (en mogelijk gepatenteerde) manieren om de bevochtigbaarheid en thermische stabiliteit te verbeteren. Laten we eens kijken naar enkele van de verbeteringen tot nu toe.

Lithium-ionbatterij

a) De afscheider verfraaien met nanodeeltjes silica

Het proces omvat het bevestigen van silica-nanodeeltjes aan de poriën en poriewanden van de afscheiders. Het verwachte resultaat is een verbeterde bevochtiging van het elektrolyt van de batterij. De methode verbetert ook de weerstand van de batterij tegen hitte.

Terwijl het separatormateriaal de hittebestendigheid verhoogt, verbeteren de silica-nanodeeltjes de bevochtigbaarheid.

b) Fase-inversieproces gebruiken om nieuwe PEI's (polyetherimiden) te produceren

Het proces omvat het gebruik van PD en BPADA om afscheiders te produceren. Het is handig omdat de batterijscheider nu betere eigenschappen heeft. De separator kan bijvoorbeeld een breed scala aan geleidbaarheden aan.

De PEI's helpen ook de zwelling van de batterij te minimaliseren. Het resulteert dus in een snelle afvoer van elektrolyten.

Beter nog, de batterijscheider vertoont thermische stabiliteit tot 220 °C.

c) Door waterstof geïnduceerde verknoping (HHC)

De techniek is een covalente verknoping van een polyethyleenoxide op een PP-scheider. Het effect is een toename van de elektrolytaffiniteit van het polyolefine.

Met een dergelijke aanpassing hebben Li-ion-batterijen een hoog capaciteitsbehoud. De batterijen hebben ook een lage interne weerstand.

Conclusie

Zoals we hebben gezien, is een batterijscheider een permeabel membraan dat als isolator fungeert. Het scheidt de kathode (negatieve elektrode) van de anode (positieve elektrode).

De separator is een essentieel materiaal omdat het de effectiviteit van de batterij bepaalt. Met een weinig betrouwbare separator is een secundaire batterij van even lage kwaliteit.

Batterijfabrikanten ontdekken nieuwe batterijscheidertechnologie om de prestaties te verbeteren. Dergelijke secundaire batterijen zijn bijvoorbeeld toepasbaar in PCB's (printplaten), verkrijgbaar bij WellPCB.

Industriële technologie

- Alles wat u moet weten over vuurvaste metalen

- PLA 3D-printen:alles wat u moet weten

- Nylon 3D-printen:alles wat u moet weten

- Alles wat u moet weten over noodonderhoud

- Metallurgische montagepers:alles wat u moet weten

- Magazijnautomatisering:alles wat u moet weten

- Overspanning en onderspanning:alles wat u moet weten

- Preventief onderhoud:alles wat u moet weten

- Spuitgieten versus 3D-printen:alles wat u moet weten

- Stroomdistributie in industrieën - Alles wat u moet weten

- Alles wat u moet weten over alle onderdelen van elektrische voertuigen