Alles wat u moet weten over de hardheid van materialen

De geschiktheid van het voor een onderdeel gebruikte materiaal is van groot belang om het onderdeel in de beoogde omgeving te kunnen laten functioneren. Een van dergelijke materialen die de geschiktheid van een materiaal voor het project bepalen, is de hardheid van het materiaal. Het bepaalt of uw project een materiaal met een hoge hardheid vereist, zoals staal of zachtere materialen.

We weten allemaal dat het gebruik van de verkeerde materialen in een project desastreuze gevolgen kan hebben, vooral wanneer het geproduceerde onderdeel deel uitmaakt van een groter project. Daarom is het onontbeerlijk om de hardheid van uw materiaal vóór productie te evalueren.

Als je een stof nodig hebt die bestand is tegen hoge deuken of schuren zonder vervorming, kies dan voor harde materialen. Materialen met een hoge hardheid zijn echter niet per se geschikt voor alle projecten. U moet een deskundig verspaningsbedrijf raadplegen om te weten welke geschikt is voor uw project.

Wat is materiaalhardheid?

Materiaalhardheid is het vermogen van een materiaal om kracht te weerstaan zonder vervorming, krassen, penetratie en deuken. Met andere woorden, het is het vermogen van een materiaal om zijn fysieke kenmerken te behouden, zelfs bij uitgeoefende kracht.

De hardheid varieert tussen veel materialen, waarbij materialen zoals staal een hogere hardheid hebben in vergelijking met andere materialen zoals tin. Sommige andere niet-metalen materialen, zoals hout en kunststoffen, hebben ook eigenschappen van zacht metaal.

De hardheid van materialen is afhankelijk van verschillende factoren, zoals de plasticiteit, elastische stijfheid, ductiliteit, taaiheid, rek, sterkte, visco-elasticiteit en viscositeit.

Wat zijn de verschillende soorten materiaalhardheid?

Materialen gedragen zich onder verschillende omstandigheden anders. Een materiaal kan bijvoorbeeld een enorme eenmalige impact weerstaan, is niet bestand tegen continue belasting. Daarom moet u de materiaalhardheid uitvoeren om aan de behoeften van uw project te voldoen.

We kunnen de materiaalhardheid in drieën indelen. Materialen hebben verschillende waarden onder deze verschillende soorten hardheid. Ze omvatten:

- Krashardheid

- Rebound-hardheid

- Inkepingshardheid

Krashardheid

Machinisten definiëren krashardheid als het vermogen van een materiaal om krassen op het oppervlak te weerstaan. Krassen zijn smalle doorlopende lijnen op het oppervlak van materialen. Wanneer een scherp, stijver materiaal door het oppervlak van een zachter materiaal borstelt, veroorzaakt dit krassen op het oppervlak van dergelijke materialen.

Machinisten gebruiken krastesten voor brosse materialen zoals keramiek. Sommige materialen bereiken mogelijk geen plastische vervorming, maar zijn niet bestand tegen krassen. Sommige ontwerpen zijn krasgevoelig; je hebt dus een materiaal nodig met een hoge krashardheid.

Zo kunnen bepaalde onderdelen van een machine wrijving vereisen. Het gebruik van een materiaal met een lage krashardheid is in dat geval mogelijk niet goed genoeg. Dit komt omdat, met een beetje wrijving, het materiaal zijn gladde oppervlak kan verliezen en uiteindelijk de algehele functionaliteit van de machine kan beïnvloeden. Dat betekent dat u vaak meer aan reparatie moet besteden. U kunt dit voorkomen door een krashardheidstest uit te voeren om te weten of het materiaal bestand is tegen wrijving en zijn gladde oppervlak niet verliest.

Rebound-hardheid

Een synoniem hiervoor is dynamische hardheid, en het is meer elastische hardheid dan plastische hardheid. Elastische hardheid betekent dat een materiaal niet permanent vervormt. Het verliest alleen zijn vorm als er een externe kracht wordt uitgeoefend. Zodra de externe kracht is verwijderd, krijgt deze automatisch zijn oorspronkelijke vorm terug. Dit is niet het geval bij plastische vervorming, waarbij het materiaal zijn oorspronkelijke vorm niet meer terug kan krijgen. De rebound-hardheid is dus meer een elastische hardheid.

Rebound-hardheid vereist dat het materiaal de energie absorbeert bij impact en deze teruggeeft aan het indringingslichaam. Machinisten gebruiken een indenter om de rebound-hardheid te testen. Het materiaal dat als indringer wordt gebruikt, heeft al een bekende hardheid die machinisten vergelijken met die van het gemeten materiaal.

U kunt de terugvering of dynamische hardheid van een materiaal meten door er een hamer met diamanten punt op te laten vallen. Vervolgens meten ze de binding van de hamer nadat ze het oppervlak hebben geraakt. Als de hamer dichter bij de oorspronkelijke valhoogte terugkeert, heeft het materiaal een hoge waarde voor de rebound-hardheid. Aan de andere kant, als de hamer niet dichter bij de valhoogte komt, heeft het materiaal een lage rebound-hardheid.

Inkepingshardheid

Machinisten gebruiken de inkepingshardheid om de hardheid van een materiaal tot vervorming te bepalen. Het vereist het inspringen van het onderzochte materiaal met een continue belasting totdat het een afdruk vormt. Machinisten voeren inkepingshardheidstests uit op zowel microscopische als macroscopische schaal, afhankelijk van het geteste materiaal en het doel waarvoor het dient.

Wanneer ingenieurs en metaalbewerkers het hebben over materiaalhardheid, verwijzen ze vaak naar de inkepingshardheid. Door de indrukwaarde van materiaal te meten, weet u hoeveel belasting het materiaal kan dragen voordat het vervormt.

Met welke eenheid wordt de materiaalhardheid gemeten?

Sommige machinisten verwarren de SI-eenheden van hardheid vaak met die van druk. De eerste heeft een SI-eenheid van N/mm², ook wel de eenheid Pascal genoemd. De laatste daarentegen heeft een SI-eenheid van (N/m2 of kg·m−1·s−2).

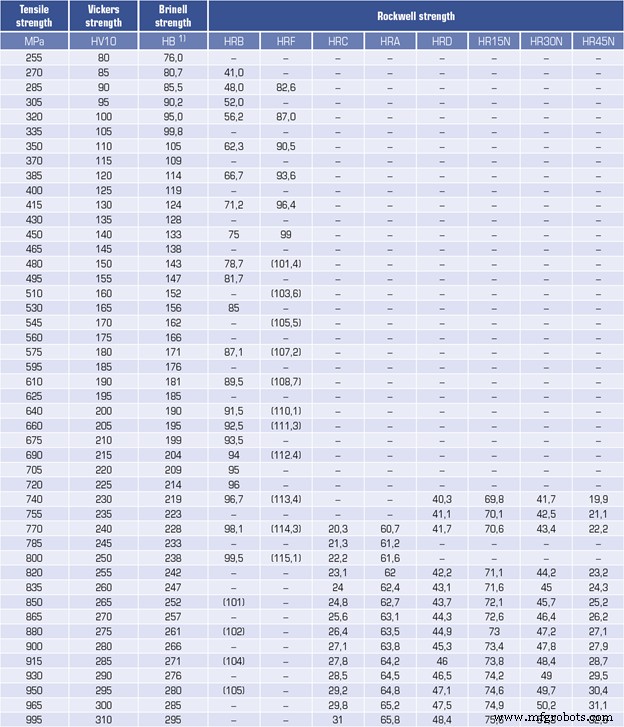

Elk van de verschillende soorten hardheid die eerder zijn besproken, heeft verschillende meetschalen. De eenheden zijn afgeleid van elke meetmethode; daarom zijn ze niet geschikt voor directe vergelijking. Desalniettemin is er een conversietabel die u kunt gebruiken om te vergelijken. We zeggen “beheren” omdat de vergelijking niet 100% nauwkeurig kan zijn, maar het geeft wel een passende indicatie.

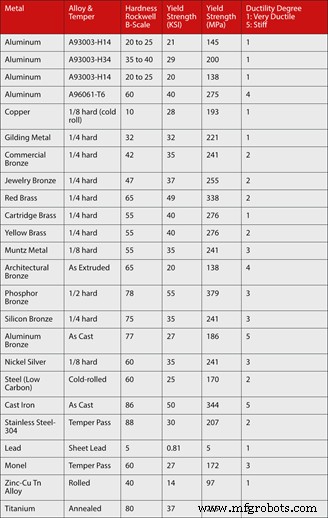

Enkele veelgebruikte eenheden voor hardheidsmeting zijn Brinell-hardheidsgetal (HB), Rockwell-hardheidsgetal (HRA, HRB, HRC, enz.), Leeb-hardheidswaarde (HLD, HLS, HLE, enz.) en Vickers-hardheidsgetal (HV). We hebben een vergelijking gemaakt van meetmethoden in de onderstaande tabel.

Hoe de materiaalhardheid te testen

Elk type materiaalhardheid wordt anders gemeten. Hieronder leest u hoe u elke soort hardheid kunt testen:

De Brinnel-test

Dit is een veel voorkomende hardheidstest die machinisten gebruiken. Eerst maken de machinisten kennis met de testmachine. Hij maakt alle noodzakelijke instellingen op de monitor voordat hij de test uitvoert.

Het principe hier is om met een stalen kogel van 10 mm diameter een afdruk op het proefstuk te maken. De afdruk wordt vervolgens berekend om het Brinnel-hardheidsgetal van het materiaal te kennen.

De machine laat de bal op het materiaal zakken om een inkeping te vormen en blijft ongeveer 30 seconden staan. De machinist oefent dan een kracht uit op de bal. Het soort metaal dat wordt getest, bepaalt de uitgeoefende kracht.

Sommige metalen kunnen een belasting van 500 kg vereisen, terwijl andere tot 3000 kg kunnen vereisen, wat de standaardbelasting is. Als de indenter wordt verwijderd, meet de ingenieur de grootte door te observeren met een microscoop met laag vermogen. Hij snijdt andere gebieden uit en berekent het gemiddelde van de metingen in een rechte hoek.

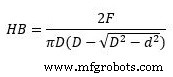

Na het voltooien van de test berekenen de machinisten het hardheidsgetal met behulp van de Brinell-hardheidsberekeningsformule.

Waar,

F – kracht, N

D – diameter van de indringer, mm

d – inkepingsdiameter, mm

Rockwell-hardheidstest

Dit is een ander veelvoorkomend type hardheidstest. Het soort materiaal dat wordt getest, bepaalt het soort schaal dat wordt gebruikt.

Er zijn 30 verschillende schalen om uit te kiezen; daarom kunt u er een selecteren die geschikt is voor uw materiaal. De meest gebruikte schalen zijn echter "B" en "C."

De tester past eerst een kleine belasting toe voordat de testbelasting wordt toegepast. De kleine belasting helpt om het indruklichaam op de juiste manier in het testmonster te fixeren en elke vorm van oppervlakte-onregelmatigheden te elimineren voor een nauwkeuriger resultaat.

Vervolgens laat hij het indruklichaam in het materiaal zakken om een indruk te maken door de grote belasting toe te passen. Hij meet de afdruk om de hardheid te bepalen. De tester bepaalt vervolgens de grotere inspringafmeting door de hardheidswaarde te berekenen.

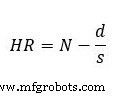

De formule voor Rockwell-hardheid is:

Waar,

N – schaalfactor afhankelijk van de gebruikte schaal

s – schaalfactor afhankelijk van de gebruikte schaal

d – de diepte van permanente inkeping vergeleken met kleine belasting, mm

Vickers-hardheidstest

Dit is een andere methode om de hardheid te meten. Het is meer geschikt voor zachte materialen die minder belasting vereisen. Daarom, als u een betere nauwkeurigheid voor uw zachte materialen nodig heeft, is de Vickers-test het beste voor u.

Vickers gebruikt een enkele diamanten indenter voor alle materialen, waardoor de berekeningen eenvoudiger worden.

De tester moet eerst bekend zijn met de machine voordat hij begint. Het onderdeel wordt vervolgens op de machine geplaatst om met behulp van de microscoop een geschikte hoogte te vinden. U kunt de juiste plaats bepalen door de afbeeldingen op het scherm te controleren. Als je een scherper beeld hebt, is het goed ingesteld.

De diamanten indenter wordt verlaagd tot het onderdeel en mag een bepaalde periode blijven staan.

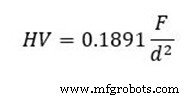

Til de indringer op en meet de inspringwaarde met behulp van de onderstaande formule:

Waar,

F – Kracht, N

d – inspringing diagonaal, mm

Mohs-hardheidstest

Als u de krashardheid wilt meten, is dit een geschikte methode die u kunt toepassen. Traditioneel wordt deze test uitgevoerd door het materiaal te krassen op een referentiemateriaal met een bekende hardheid. De Mohs-hardheidstest maakt gebruik van tien referentiematerialen met verschillende hardheden. Het soort materiaal dat wordt getest, bepaalt het soort referentie dat moet worden gebruikt. Het resultaat wordt dan verkregen door een numerieke hardheidswaarde toe te kennen aan het testmateriaal.

Talk is het zachtste materiaal dat wordt gebruikt, met een waarde van 1. Het hardste materiaal daarentegen is diamant met een waarde van 10.

Voor de moderne Mohs-hardheidstest wordt een Rockwell-diamant-indenter gebruikt. Het werkingsprincipe van de machine is vergelijkbaar met dat van de traditionele methode. Het houdt in dat het proefstuk gedurende een bepaalde periode met een geschikte belasting wordt bekrast.

Scleroscooptest

Met de Scleroscope kunt u de rebound-hardheid van materialen bepalen. U kunt deze test uitvoeren door een holle verticale glazen buis aan een standaard te koppelen. Je laat dan een diamanten hamer door de buis op het proefstuk vallen. De hamer zal stuiteren en de hoogte van de stuitering is wat u zult meten en opnemen. Materialen met een hogere hardheid hebben een hogere veerkracht, terwijl zachte materialen een lage binding hebben.

Tabel materiaalhardheid

Een materiaalhardheidstabel is een van de gemakkelijkste manieren om de hardheid van sommige populaire soorten materialen te bepalen. De grafiek geeft de hardheidswaarde van deze verschillende materialen weer met behulp van verschillende meetmethoden. De bovenstaande grafiek toont bijvoorbeeld de hardheidswaarden van metalen zoals aluminium en titanium met behulp van meetmethoden zoals de schaal van Brinell. Op deze manier hoeft u de hardheid van uw grondstof niet te evalueren als u iemand van de lijst gebruikt.

U moet er echter voor zorgen dat de gebruikte grafiek er een is die onder standaardomstandigheden wordt geëvalueerd.

Conclusie

Het is essentieel om een goede materiaalhardheidstest uit te voeren als u een geschikt materiaal voor uw project wilt kiezen. Er zijn verschillende manieren om de hardheid van uw materiaal te testen. Raadpleeg een deskundig bedrijf voor professioneel advies over de hardheid van uw materiaal.

RapidDirect-bewerkingsservices

Hier eindigt uw zoekopdracht als u op zoek bent naar een bedrijf dat betrouwbare bewerkingsdiensten kan bieden voor elk materiaal. Bij RapidDirect analyseren we gratis uw materiaalhardheid. Wij zijn het juiste bedrijf voor al uw verspanende diensten.

We bieden kosteneffectieve en on-demand metaalbewerking voor prototypes van kleine volumes en productie van grote volumes. Door simpelweg uw CAD-bestanden te uploaden en vereisten op te geven, beloven we u binnen 12 uur de meest kosteneffectieve offertes te verstrekken, samen met GRATIS professionele analyse van de geschiktheid van uw ontwerp voor fabricage.

We zijn ervaren en staan klaar om technische suggesties voor uw projecten te geven.

Industriële technologie

- Alles wat u moet weten over pigmentdispersies

- Alles wat u moet weten over moersleuteltijd

- Alles wat u moet weten over gebouwonderhoud

- Alles wat u moet weten over plastic stempelen

- Alles wat u moet weten over MFD-condensator

- Alles wat u moet weten over soldeermaskermateriaal

- Alles wat u moet weten over houtbewerkingsverbindingen

- Alles wat u moet weten over zwaluwstaartverbindingen

- Alles wat u moet weten over schootgewrichten

- Alles wat je moet weten over houtafwerking

- Alles wat u moet weten over multiplex