Better for Business:FDM 3D Printing over SLS 3D Printing

Dit bericht gaat over de drie belangrijkste redenen waarom bedrijven kiezen voor FDM 3D-printen boven SLS 3D-printen. Additieve productietechnologie evolueert voortdurend. Elke dag worden er nieuwe technieken ontwikkeld voor het maken van 3D-objecten, en oude maar krachtige methoden waarvan de patenten zijn verlopen, zien nieuw leven in nu bedrijven de kans grijpen om de technologie naar een breder publiek te brengen. Een goed voorbeeld hiervan is de Selective Laser Sintering of “SLS” techniek van 3D printen. Sinds het patent in 2014 afliep, hebben een handvol bedrijven SLS aangenomen:Sintratec, Sinterit en Formlabs om er maar een paar te noemen.

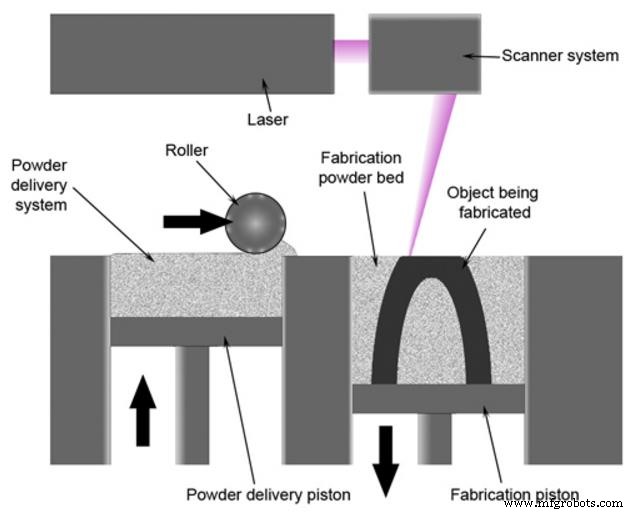

Selective Laser Sintering gebruikt een bed van gepoederd plastic, meestal nylon, om objecten te bouwen. Een laag plastic poeder wordt over het bouwgebied verspreid en een laser traceert de dwarsdoorsnede van elke laag van het te maken object, waarbij het plastic poeder samensmelt waar het zich ook verplaatst. Het bouwplatform zakt, er wordt nog een laag plastic poeder verdeeld en het proces herhaalt zich totdat het gewenste object is gevormd.

SLS is om een aantal redenen een populaire keuze voor 3D-printen. Nylon is een sterk materiaal om mee te werken voor functionele prototypes en heeft voldoende flexibiliteit voor prototypefuncties zoals snap-fit onderdelen en scharnieren. Door het poederproces kunnen onderdelen worden gebouwd zonder oppervlaktebeschadigend ondersteuningsmateriaal. Het poeder dat elk niet-gesinterd onderdeel omringt, houdt extreme uitsteeklengtes tegen, waardoor ingewikkelde geometrieën kunnen worden gecreëerd. Al deze functies onderscheiden SLS van andere technologieën, maar er zijn een aantal belangrijke gebieden waarop FDM wint, waardoor het de eerste keuze is voor bedrijven.

1. Behandeling met poeder

Als je ooit aan een knutselproject met glitter hebt gewerkt of een dag op het strand hebt gehad, weet je dat poederachtige materialen overal komen. Werken met een SLS 3D-printer betekent elke dag werken met rommelig poeder. Operators moeten stofmaskers dragen om ervoor te zorgen dat het poeder niet wordt ingeademd terwijl ze de gewenste onderdelen uit het poederbad halen. Misschien komt het meest teleurstellende aspect in het spel wanneer het poeder dat ooit de onderdelen omringde, slechts gedeeltelijk kan worden gerecycled en de rest moet worden weggegooid. Door deze verspilling wordt het printen van een enkel klein onderdeel erg duur.

FDM 3D-printen is daarentegen veel schoner. Printmaterialen worden geleverd in spoelen, het ondersteunende materiaal kan handsfree worden opgelost en operators hoeven op geen enkel moment in het proces stofmaskers te dragen. Het meest aantrekkelijke kenmerk van de material handling voor FDM 3D-printen is dat je weken later geen plastic poeder op je kleding vindt, zoals glitter.

2. Materiaalopties

SLS 3D-printers gebruiken voornamelijk nylonpoeders of polymeren met vergelijkbare eigenschappen als nylon. Als de gebruiker een andere kunststof nodig heeft voor een specifieke toepassing, is deze eenvoudigweg niet beschikbaar met de SLS-machine. FDM 3D-printen kan een breed scala aan kunststoffen (zelfs nylon) printen met verschillende flexibiliteit, smeltpunten, chemische resistentie, enz. Bedrijven die een SLS 3D-printer kiezen, moeten er zeker van zijn dat ze in nylon willen printen voordat ze in apparatuur investeren .

3. Laatste deelkwaliteit

SLS-afdrukken zien er prachtig en gedetailleerd uit op foto's met bijna onzichtbare laaglijnen, maar de realiteit van het vasthouden van een afdruk toont een korrelig oppervlak. Dit oppervlak lijkt bijna op schuurpapier, zij het zachter, en dus kunnen prototypes met bewegende delen en glijdende oppervlakken tijdens het gebruik slijten. FDM-onderdelen kunnen daarentegen worden georiënteerd om de laaglijnen te positioneren om te coördineren met de bewegingsrichting, of om de sterkte van het onderdeel per toepassing te optimaliseren. Vanwege het gebruikte proces hebben SLS-onderdelen de neiging erg poreus te zijn en na verloop van tijd olie en deeltjes te verzamelen als ze regelmatig worden gehanteerd, waardoor hun uiterlijk wordt beschadigd. Nylon is een zeer hygroscopisch materiaal en absorbeert daarom water naarmate het ouder wordt, wat de mechanische eigenschappen kan beïnvloeden.

Een ander aspect van de kwaliteit van het uiteindelijke onderdeel is de interne structuur van de onderdelen. SLS-onderdelen zijn normaal gesproken solide in alle functies, tenzij ze specifiek zijn ontworpen om hol te zijn met geschikte poederafvoergaten. Dit verhoogt de onderdeelkosten en maakt het moeilijk om eenmalige prototypes te printen. Met FDM 3D-printen kunnen gebruikers de sterkte en kosten van het onderdeel variëren door de dichtheid van de interne roosterstructuur aan te passen. Met andere woorden, FDM 3D-geprinte onderdelen kunnen volledig hol, volledig massief of elke waarde daartussenin zijn zonder extra 3D-modelleringswerk waardoor het onderdeel kan worden gemaakt voor het beoogde doel, of het nu een eenvoudige vormtest of een functioneel hulpmiddel is.

Elke 3D-printtechnologie heeft zijn voor- en nadelen, waardoor de vraag "welke 3D-printtechnologie is geschikt voor mij?" een moeilijk te beantwoorden. Bij het vergelijken van FDM- en SLS-technieken klopt dit, maar door de problemen met materiaalverwerking, de beperkte materiaalopties en de kwaliteit van de uiteindelijke onderdelen wenden veel bedrijven zich tot FDM, ondanks het feit dat nieuwe SLS-machines worden aangeboden tegen historisch lage prijzen.

Tags:3D printen, FDM, Materialen, Power Handling, SLS

3d printen

- Stressvrije reiniging voor FDM-afdrukken

- 3D-printmaterialen voor ruimtevaart?

- Een inleiding tot 3D-printen voor zandgieten

- 4 belangrijke ontwerpoverwegingen voor 3D-printen

- FDM 3D-printen:waar zijn we vandaag?

- Applicatie Spotlight:3D-printen voor lagers

- Applicatie Spotlight:3D-printen voor schoenen

- Inleiding tot 3D-printen voor het onderwijs

- Waarom kiezen voor IoT Business-oplossing boven IoT Platform?

- 10 sterkste materialen voor 3D-printen

- FDM 3D-printen:desktop versus industrieel