5 voorbeelden van hoe 3D-printen nieuwe bedrijfsmodellen creëert

3D-printen is niet alleen een nieuw hulpmiddel voor het ontwikkelen en produceren van goederen – het omarmen van de technologie kan een grote impact hebben op hoe het bedrijf werkt, waarde toevoegt aan zijn klanten en winst maakt.

In het artikel van vandaag worden vijf krachtige bedrijfsmodellen met 3D-printen onderzocht, naast hun voordelen en praktijkvoorbeelden.

1. Productie op aanvraag

Het is een uitdaging om een evenwicht te vinden tussen vraag en aanbod. Daarom gebruiken leveranciers geavanceerde algoritmen om te voorspellen hoeveel van hun producten op een bepaald moment en op een bepaalde plaats nodig zullen zijn om aan een onzekere vraag te voldoen.

Maar wat als u de vraag-aanbodvergelijking op zijn kop zou kunnen zetten? In plaats van te produceren in afwachting van de vraag, wat als u on-demand zou kunnen produceren, nadat de klant heeft toegezegd het product te kopen?

Dit is de belofte van on-demand productie.

Het huidige bedrijfsmodel voor on-demand productie benadrukt de snelheid van levering en de mogelijkheid om onderdelen te produceren op het moment dat ze nodig zijn. Dit is aantrekkelijk voor klanten omdat u precies krijgt wat u nodig heeft, precies wanneer u het nodig heeft.

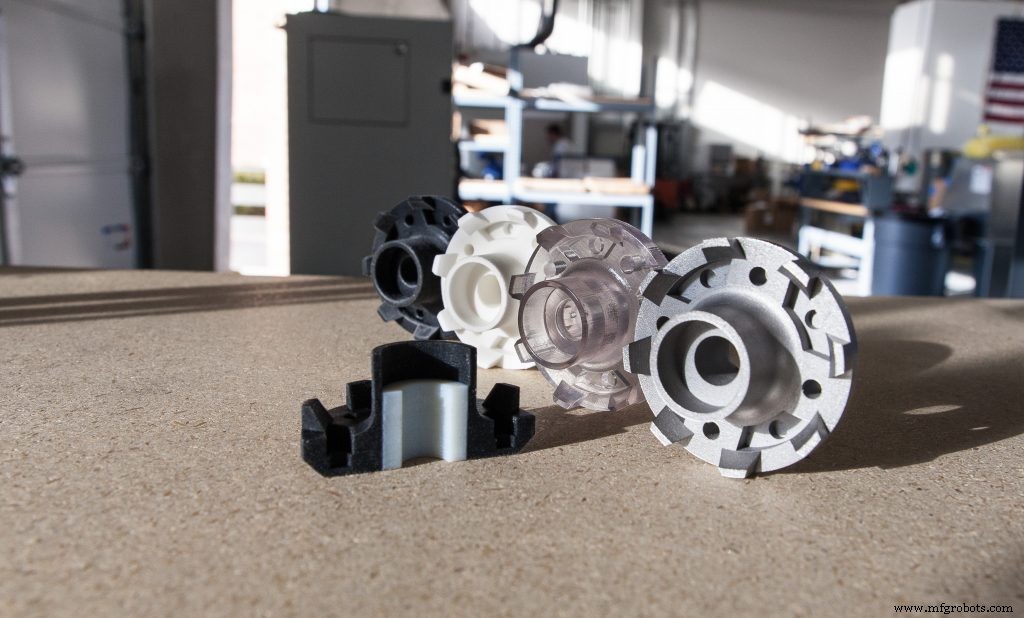

3D-printen is een van de technologieën die on-demand productie mogelijk maakt. Omdat er geen gereedschap nodig is voor 3D-printen, kunnen de doorlooptijden voor kleine batches aanzienlijk worden verkort.

Het betekent dat als een bedrijf enkele tientallen of zelfs honderden onderdelen wil produceren, dat met AM gemakkelijker te realiseren is. Een bedrijf hoeft geen weken te wachten om gereedschappen, zoals matrijzen voor traditionele fabricage, te vervaardigen. Het kan gewoon een ontwerpbestand maken, het rechtstreeks naar een 3D-printer sturen en binnen enkele uren of dagen een onderdeel laten afdrukken.

Spotlight:reserveonderdelen

Laten we als voorbeeld 3D-printen van reserveonderdelen nemen.

Stel je een systeem voor waarbij klanten of leveranciers reserveonderdelen bestellen vanaf de webpagina van een fabrikant. Binnen enkele uren heeft een nabijgelegen 3D-printservicebureau de bestanden gedownload, de onderdelen geprint en naar de klant gestuurd. Als alternatief kan de klant onderdelen op zijn eigen apparatuur printen, waardoor verzendkosten, tarieven en vertragingen worden geëlimineerd.

Voor de industrie betekent het sneller produceren van reserveonderdelen een hogere machine-uptime en minder productieonderbrekingen. Voor consumenten betekent dit minder wachttijd voor iemand om een auto of apparaat te repareren.

Om de voordelen van on-demand 3D-printen te demonstreren, werkte de Amerikaanse fabrikant Moog samen met Microsoft, ST Engineering en Air Nieuw-Zeeland, voor een praktische demonstratie in de lucht- en ruimtevaartindustrie.

Voor dit project voerde een Boeing 777-300-vliegtuig, op weg naar Los Angeles Airport na vertrek uit Auckland, een proof of concept uit, gecentreerd rond de simulatie van een kapot cabineonderdeel.

Bij het bereiken van kruishoogte heeft de vliegtuigbemanning het onderhoud in Auckland laten weten dat ze een Business Premier-bumperonderdeel moesten vervangen - dat tussen de stoel en de monitor zit om ervoor te zorgen dat de stoel niet wordt beschadigd wanneer het scherm wordt teruggeduwd naar een standaardpositie.

Het onderhoudsteam gebruikte de toegang tot een digitale onderdelencatalogus, geüpload door de MRO-provider van Air New Zealand, het in Singapore gevestigde ST Engineering, en bestelde een vervangend onderdeel.

ST Engineering identificeerde waar het reserveonderdeel in Los Angeles 3D kon worden geprint en rechtstreeks naar de luchthaven kon worden verzonden.

Door gelokaliseerd 3D-printen te gebruiken, kon het onderdeel worden geproduceerd ruim voordat het vliegtuig landde. Binnen 30 minuten nadat hij op het asfalt was, werd het onderdeel vervangen en kon het vliegtuig zijn verdere drie geplande reizen voltooien voordat het terugkeerde naar Auckland.

Volgens Moog, als dit reserveonderdeel in een traditioneel het zou een doorlooptijd van 44 dagen zijn geweest en het zou ongeveer 30.000 dollar aan inkomstenverlies hebben gekost.

Toegegeven, niet alle onderdelen zullen profiteren van on-demand 3D-printen.

Volgens recent onderzoek kunnen de meeste bedrijven profiteren van een hybride strategie, waarbij 3D-printen van reserveonderdelen op aanvraag wordt gecombineerd met het op voorraad houden van onderdelen. In de meeste gevallen kan een onderdeel dat zelden kapot gaat, of dat eenvoudig genoeg is om binnen een paar uur te worden geprint, een goede kandidaat zijn voor on-demand 3D-printen.

Uit het onderzoek bleek ook dat door de hybride benadering te gebruiken, is de gemiddelde kostenbesparing ongeveer 5 procent in vergelijking met het opslaan van alles, met maximale kostenbesparingen tot 40 procent.

2. Productie als een service

De digitalisering van de maakindustrie heeft geleid tot nieuwe servicegebaseerde bedrijfsmodellen voor fabrikanten.

Een daarvan is Manufacturing as a Service (MaaS). Dit model is gebaseerd op het delen van de productie-infrastructuur, waar apparatuur en andere productiecapaciteit in een netwerk worden geplaatst om een efficiëntere productie mogelijk te maken.

Met MaaS kan een klant een bestelling voor een onderdeel verzenden, en op basis van de werklast, materialen, beschikbaarheid van personeel, locatie en schaal, zal het netwerk de bestelling dynamisch naar een bepaalde faciliteit of set van faciliteiten, om zo efficiënt mogelijk aan het verzoek te voldoen.

MaaS wordt steeds populairder, aangewakkerd door de opkomst van digitale productie.

3D-printen is een van de belangrijkste pijlers geworden van het MaaS-model. Als digitale productietechnologie maakt 3D-printen het mogelijk om onderdelen te produceren vanuit een digitaal bestand, en het grootste deel van de workflow is datagestuurd.

Dit maakt digitalisering van de workflow mogelijk, cruciaal voor MaaS-bedrijven.

Ten slotte zorgt 3D-printen ook voor meer productieflexibiliteit en economische on-demand productie van kleine batches en eenmalige producten, wat een typisch waardevoorstel is van MaaS-bedrijven.

Voorbeelden van MaaS-bedrijven die 3D-printen gebruiken

Voor Xometry, het bedrijf dat voorstander is van het MaaS-model in de VS, is 'additive manufacturing koning' als het gaat om het aantal geproduceerde onderdelen.

Xometry heeft een uitgebreid partnernetwerk van fabrikanten, waaronder veel kleine en middelgrote bedrijven. Dit vergroot het bereik voor meer lokale vraag en zorgt voor toegang tot de gespecificeerde productietechnologie. Naast 3D-printen biedt het Partner Network ook CNC-bewerkingen, plaatbewerking en spuitgieten aan.

Tussen 15 procent en 20 procent van de 3D-geprinte onderdelen, besteld via het Xometry-platform, zijn onderdelen voor eindgebruik voor productiebehoeften in kleine volumes.

Techniplas Prime-service, een dochteronderneming van de in de VS gevestigde dienstverlener voor de automobielindustrie, Techniplas, biedt ook een MaaS-platform aan op basis van 3D-printen.

Tegenwoordig heeft Techniplas samenwerkingsrelaties met 25 Prime-partners, die het voor ogen had als een op 3D-printen gebaseerd 'e-manufacturing platform' voor autofabrikanten. Sinds de lancering in 2018 zou Prime Techniplas hebben geholpen bij het produceren van meer dan 40 miljoen onderdelen.

De bovenstaande voorbeelden tonen aan dat 3D-printen MaaS-bedrijven in staat stelt toegang te bieden tot een breder spectrum aan technologieën. Dit helpt deze bedrijven op hun beurt om hun waardepropositie uit te breiden en de overgang naar digitale productie te vergemakkelijken.

3. Consolidatie van toeleveringsketen

Naarmate de productieomgeving volatieler en onzekerder wordt, proberen bedrijven de complexiteit van hun toeleveringsketens te verminderen.

De mogelijkheid bestaat nu om de toeleveringsketen te vereenvoudigen door 3D-printen te gebruiken om onderdelen voor eindgebruik in eigen huis te vervaardigen.

De voordelen hiervan zijn zo enorm dat, volgens Volgens een Gartner-onderzoek uit 2018 gebruikt 38 procent van de supply chain-managers al 3D-printen en 47 procent is van plan het in de komende 2 jaar te gebruiken.

3D-printen is bij uitstek in staat om complexe geometrieën te produceren die kan niet worden vervaardigd met behulp van traditionele methoden. Deze mogelijkheid kan bijvoorbeeld worden gebruikt om onderdelen in een assemblage te verminderen.

Een assemblage waarvoor normaal gesproken veel onderdelen nodig zijn die als afzonderlijke componenten worden gefabriceerd en vervolgens worden samengevoegd, kan additief worden vervaardigd als een enkele eenheid, zelfs als de geometrie erg complex is. Dit proces wordt ook wel deelconsolidatie genoemd.

Consolidatie van onderdelen helpt het aantal onderdelen dat moet worden aangeschaft te verminderen, waardoor de complexiteit van de toeleveringsketen wordt verlaagd.

De verminderde complexiteit van de supply chain vermindert het risico op verstoring van de supply chain. U kunt bijvoorbeeld het risico omzeilen dat uw leverancier het betreffende onderdeel niet meer kan leveren. Dit leveranciersrisico wordt vermenigvuldigd met het aantal onderdelen in de assemblage. Dus als je in staat bent om meerdere onderdelen als een enkele eenheid te printen, met behulp van 3D-printen, is de kans dat je dit probleem tegenkomt aanzienlijk kleiner.

Hoe Jabil en GE 3D-printen gebruiken om hun toeleveringsketens te consolideren

Een bedrijf dat 3D-printen gebruikt om de toeleveringsketen te consolideren, is Jabil. Zo kon Jabil een ventilator binnen een koelsysteem, dat oorspronkelijk uit maar liefst 73 arbeidsintensieve en tijdrovende onderdelen bestond, opnieuw ontwerpen en als één onderdeel 3D-printen.

Volgens Jabil heeft het verkleinen van een onderdeel van 73 afzonderlijke onderdelen tot 1 onderdeel een enorm doorsijpelend effect in de hele toeleveringsketen. De reductie van onderdelen heeft geleid tot een slankere toeleveringsketen met een betrouwbaarder en consistenter productieniveau.

Een ander goed voorbeeld van consolidatie van onderdelen is GE's Catalyst Advanced Turboprop-motor, die werd teruggebracht van maar liefst 855 onderdelen tot slechts 12.

GE zegt dat om deze onderdelen de normale manier, heeft het doorgaans 10 tot 15 leveranciers nodig. Door ze nu in 3D te printen, kan het bedrijf zijn toeleveringsketens stroomlijnen.

Zoals Mohammad Ehteshami, het voormalige hoofd van GE Additive, opmerkte:'Vandaag de dag vliegen er honderden grote vliegtuigen tussen steden over de hele wereld en vervoeren ze machineonderdelen. Morgen hoef je dat niet allemaal te doen. Je drukt gewoon af wat je nodig hebt'.

4. Massa-aanpassing

In het huidige consumentenlandschap eisen consumenten meer op maat gemaakte en gepersonaliseerde ervaringen.

In wezen houdt het massaaanpassingsmodel in dat u eenmalige producten maakt die precies zijn aangepast aan de behoeften of grillen van individuele kopers.

3D-printen stelt bedrijven in staat dit bedrijfsmodel te verkennen door een meer haalbare oplossing te bieden voor het produceren van op maat gemaakte producten.

In tegenstelling tot conventionele technieken, waarvoor aanzienlijke investeringen in gereedschappen voor op maat gemaakte onderdelen nodig zijn, hoeft voor 3D-printen alleen op maat gemaakte digitale ontwerpen van een product, of een onderdeel daarvan, naar een 3D-printer te worden geüpload.

Vaak wordt de technologie ook gebruikt om op maat gemaakte wegwerpmatrijzen te maken, wat doorgaans veel geld en tijd zou kosten bij traditionele productie.

Gepersonaliseerde goederen maken met 3D-printen

Deze aanpak wordt vaak gebruikt om sieraden te maken met een op maat gemaakt ontwerp. Sieradenbedrijf American Pearl biedt bijvoorbeeld een 'Jewelry Replicator'-service op zijn website, waarmee klanten niet alleen kunnen kiezen uit een lijst met verschillende metalen, maar ook een sieraad kunnen personaliseren met een persoonlijke gravure.

Op basis van een gekozen ontwerp maakt het bedrijf vervolgens een ontwerpbestand en 3D-print dit in thermoplastische was.

Het door de klant gekozen metaal wordt vervolgens in deze digitaal ontworpen mal gegoten. Zodra het is uitgehard, worden de edelstenen van de klant toegevoegd en gezet door een deskundige juwelier.

Het bedrijf beweert dat de afgewerkte sieraden niet alleen exact overeenkomen met de specificaties van de consument, maar ook binnen 3 tot 4 dagen worden geleverd. Concurrenten, die meer vragen voor hetzelfde product, kunnen weken nodig hebben om het te voltooien.

Sommige schoenenbedrijven zijn ook begonnen met het onderzoeken van massale maatwerk, mogelijk gemaakt door 3D-printen. Het bedrijfsmodel van Wiivv is bijvoorbeeld gecentreerd rond sandalen met op maat gemaakte 3D-geprinte inlegzolen.

Hierdoor wordt mogelijk gemaakt door Wiivv-technologie, die elke voet digitaal in kaart brengt met meer dan 200 punten om een 3D-printbaar bestand te maken van een binnenzool die uniek is voor elke voet.

Grote merken onderzoeken ook manieren om zich aan te passen en klanten meer gepersonaliseerde producten te bieden. Gillette is zo'n bedrijf dat onlangs een service voor het aanpassen van scheermesjes heeft gelanceerd, mogelijk gemaakt door 3D-printen.

Ontwikkeld in samenwerking met Formlabs, heet de service Gillette Razor Maker. Hiermee kunnen klanten hun eigen touch aan het handvat van het scheermesje geven door te kiezen uit tientallen ontwerpen, elk in een handvol verschillende kleuren of afwerkingen. Zodra er een ontwerp en een kop zijn vastgesteld, wordt er een scheermes gemaakt met behulp van stereolithografische printtechnologie en binnen een paar weken verzonden.

Nu de massale aanpassingstrend groeit, staat 3D-printen klaar om een van de sleuteltechnologieën die bedrijven helpen om op deze trend in te spelen.

5. Direct-to-consumer bedrijfsmodel

De Direct-to-Consumer (D2C)-strategie is hard op weg een populaire route te worden voor merken om rechtstreeks de markt te betreden – in plaats van via een tussenpersoon.

3D-printen kan bedrijven helpen dit model toepassen om producten sneller en vaak goedkoper te maken dan met traditionele massaproductietechnieken.

Neem bijvoorbeeld lichtfabrikant Gantri, die ontwerpers een platform biedt om hun ideeën te realiseren met behulp van zijn eigen 3D-printproces en deze ontwerpen rechtstreeks aan de klant levert.

Hierdoor wil het bedrijf ontwerpers in staat stellen talloze hindernissen te omzeilen om hun ideeën op de markt te brengen.

Gantri schatte dat de traditionele productie van 1.000 stuks van een specifiek ontwerp, de tooling, gecombineerd met materialen, engineering, testen en logistiek, zou $ 100.000 aan kosten opleveren. Dit is de reden waarom de meeste items in veel grotere batches dan 1.000 worden geproduceerd en waarom er zo'n grote toetredingsdrempel is, voor zowel fabrikanten als ontwerpers.

'Traditionele productie vereist schaal om efficiënt te zijn, terwijl 3D-printen kan met de eerste unit kwaliteits-/efficiëntiedoelen halen of overtreffen', schrijft Gantri in zijn blog.

3D-printen opent de mogelijkheid om af te zien van dergelijke investeringen en stelt ontwerpers in staat samen met Gantri nieuwe ontwerpen sneller en goedkoper op de markt te brengen.

Naar verluidt helpt het 3D-printen van lampen en andere decoratieve verlichtingsitems Gantri om de doorlooptijd voor ontwerpers te verkorten, van gemiddeld 18 maanden tot ongeveer 3 weken, en ook om kosten te besparen.

De mensen achter Gantri zijn ervan overtuigd dat 3D-printen de toekomst van de industrie is. De technologie kan zich bijvoorbeeld probleemloos aanpassen aan de veranderende smaak en trends van de klant.

In de tandheelkundige industrie is er een nieuwe lichting bedrijven die 3D-printen gebruikt om onzichtbare apparaten voor het rechttrekken van tanden te vervaardigen, de zogenaamde clear aligners, die vervolgens rechtstreeks naar de consument worden gestuurd.

Met bedrijven als SmileDirectClub en Candid willen dergelijke bedrijven een alternatief bieden voor de vrij dure Invisalign-aligners en dure bezoeken aan de kantoren van orthodontisten verminderen.

Zonder 3D-printen zou het bedrijfsmodel van deze tandheelkundige bedrijven waarschijnlijk mislukken, omdat het bijna onmogelijk zou zijn geweest om met traditionele technieken geïndividualiseerde clear aligners op hoog volume te produceren.

3D-printen stimuleert nieuwe bedrijfsmodellen

3D-printen wordt niet alleen een nieuwe productietool, maar het stelt bedrijven ook in staat nieuwe bedrijfsmodellen te creëren die voorheen niet haalbaar of economisch niet haalbaar waren.

Met on-demand productie kunnen bedrijven met 3D-printen aan de vraag naar bepaalde onderdelen voldoen, zonder rekening te hoeven houden met de hoge kosten van massaproductie. Dit maakt het bedrijf wendbaarder.

Bovendien maakt het een co-creatieproces tussen klanten en bedrijven mogelijk, resulterend in een product op maat.

Ten slotte ontsluit 3D-printen de mogelijkheid om de toeleveringsketen te consolideren en stelt het bedrijven in staat om kleine tot middelgrote volumes onderdelen sneller te produceren bij gebruik van MaaS-netwerken.

Rekening houdend met deze voordelen, zullen bedrijven in veel sectoren hun bedrijfsmodellen de komende jaren waarschijnlijk aanpassen om meer gebruik te maken van 3D-printen, wat uiteindelijk leidt tot meer wendbare en responsievere operaties.

3d printen

- Hoe objectmodellen worden ontworpen voor 3D-printen

- Hoe kan MES-software de productieplanning voor uw 3D-printservicebedrijf transformeren?

- Hoe topologie-optimalisatie en 3D-printen nieuwe ontwerpmogelijkheden ontsluiten

- 3D-printen van edele metalen – een nieuwe aanpak?

- Hoe desktop 3D-printers 3D-printen transformeren

- Hoe volwassen zijn 3D-printtechnologieën voor metaal?

- Hoe duurzaam is industrieel 3D-printen?

- Nieuwe bedrijfsmodellen ontgrendelen met de IXON Cloud

- Nieuw Endur gesimuleerd polypropyleen 3D-printmateriaal

- Nieuwe doorbraken in FDM van Stratasys

- Hoe werkt offsetdruk?