Bereidingsmethoden van metaalpoeder | Branche-informatie

Bereidingsmethoden voor metaalpoeder

Poedermetallurgie is een proces voor het bereiden van metaalpoeders en het gebruik van metaal (of metaal en niet-metaalmengsel) poeder als grondstof om onderdelen en producten te vormen door middel van gieten en sinteren. Als de belangrijkste grondstof van de industrie wordt metaalpoeder veel gebruikt op het gebied van machines, metallurgie, chemische industrie en ruimtevaartmaterialen. Metaalpoeder is de basisgrondstof van de poedermetallurgie-industrie, en de output en kwaliteit ervan bepalen de ontwikkeling van de poedermetallurgie-industrie. In dit artikel gaan we dieper in op de bereidingsmethoden van metaalpoeder .

Bereidingsmethoden voor metaalpoeder

Het metaalpoeder is meestal een aggregaat van metaaldeeltjes van minder dan 1 mm, en er is geen uniforme regeling van de verdeling van het deeltjesgrootte-interval.

Veelgebruikte methoden zijn als volgt:deeltjes tussen 1000~50μm zijn conventioneel poeder; 50~10μm is een fijn poeder; 10~0,5μm is een zeer fijn poeder; <0,5μm is een ultrafijn poeder; 0,1~100nm is nanopoeder.

Elk van de poederdeeltjes kan een kristal of meerdere kristallen zijn, afhankelijk van de deeltjesgrootte en bereidingsmethode.

Bereidingsmethoden voor metaalpoeder

Momenteel zijn er tientallen methoden om poeders industrieel te produceren. Wat de feitelijke analyse van het productieproces betreft, is het echter hoofdzakelijk verdeeld in mechanische en fysisch-chemische methoden, die kunnen worden verkregen door directe verfijning van vaste, vloeibare en gasvormige metalen, en de metaalverbindingen in verschillende toestanden worden verkregen door reductie, pyrolyse en elektrolyse.

Carbiden, nitriden, boriden en siliciden van vuurvaste metalen kan in het algemeen direct worden verkregen door compounding- of reductie-combinatiemethoden. De vorm, structuur en deeltjesgrootte van hetzelfde poeder variëren vaak sterk, afhankelijk van de bereidingsmethode.

Bereidingsmethoden van metaalpoeder

Bereidingsmethoden voor metaalpoeder – 1. Mechanische fysica

De mechanische methode is een verwerkingsmethode voor het breken van een metaal tot een poeder van de gewenste deeltjesgrootte door middel van een mechanische externe kracht, en de chemische samenstelling van het materiaal in de voorbereiding proces is nagenoeg ongewijzigd.

De momenteel veelgebruikte methoden zijn kogelmalen en malen, die de voordelen hebben van een eenvoudig proces en een grote opbrengst, en die ultrafijne poeders van metalen en legeringen met een hoog smeltpunt kunnen bereiden die moeilijk zijn te verkrijgen met conventionele methoden.

* Kogelfrezen

De kogelfreesmethode is hoofdzakelijk onderverdeeld in een rollende kogelmethode en een vibratiekogelfreesmethode, die gebruik maakt van een mechanisme waarbij metaaldeeltjes met verschillende reksnelheden worden gespannen om te breken en te verfijnen .

Deze methode is vooral geschikt voor de bereiding van poeders zoals Sb, Cr, Mn en Fe-Cr legeringen. Het heeft de voordelen van continue werking, hoge productie-efficiëntie, geschikt voor droog slijpen en nat slijpen, en kan worden gebruikt voor poedervoorbereiding van verschillende metalen en legeringen.

Het nadeel is dat de selectiviteit naar het materiaal niet sterk is en moeilijk te classificeren is tijdens het poederbereidingsproces.

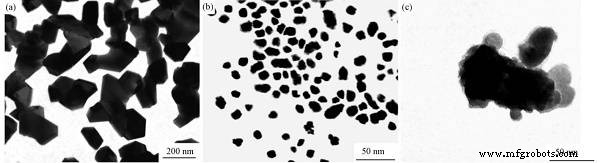

TEM-afbeeldingen van de poedermonsters verkregen door kogelmalen voor 12u (a), 18u (b) en 24u (c) bij 150r/min

* Slijpen

De slijpmethode is om het gecomprimeerde gas door het speciale mondstuk te sproeien en het in de maalzone te spuiten, waardoor de materialen in de maalzone met elkaar in botsing komen en tot poeder wrijven. Nadat de luchtstroom uitzet, stijgt het materiaal in de classificatiezone en wordt het materiaal van de deeltjesgrootte gesorteerd door de turbineclassificator en wordt het resterende grove poeder teruggevoerd naar de maalzone om door te gaan met malen totdat de vereiste deeltjesgrootte is gescheiden. /P>

Slijpmethode wordt veel gebruikt in ultrafijne verpulvering van niet-metalen, chemische grondstoffen, pigmenten, schuurmiddelen, medicijnen voor de gezondheidszorg en andere industrieën. Omdat het malen wordt geproduceerd door de droge methode, wordt het proces van uitdroging en drogen van het materiaal weggelaten. Het product heeft een hoge zuiverheid, hoge activiteit, goede dispergeerbaarheid, fijne deeltjesgrootte en smalle distributie en een glad oppervlak van de deeltjes.

Echter, de slijpmethode heeft hoge productiekosten, en in het productieproces van het metaalpoeder moet continu inert gas of stikstofgas worden gebruikt als een gecomprimeerde gasbron, en het gasverbruik is groot, dus het is alleen geschikt voor het breken en malen van brosse metalen en legeringen.

* Verneveling

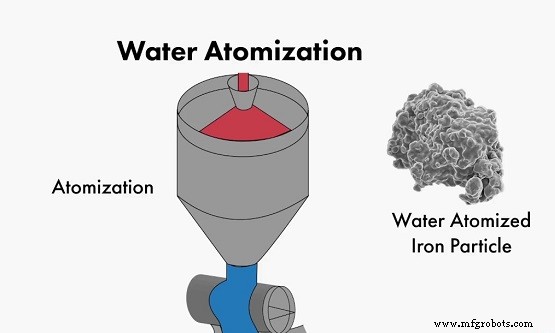

De verneveling wordt over het algemeen uitgevoerd met behulp van een hogedrukgas of een hogedrukvloeistof of een blad dat met hoge snelheid roteert om een gesmolten metaal of legering op hoge temperatuur en onder hoge druk in fijne druppeltjes te breken en vervolgens te condenseren in een collector om een ultrafijn metaalpoeder verkrijgen.

De vernevelingsmethode is een van de belangrijkste methoden voor het produceren van metaal- en legeringspoeder en er is geen chemische verandering in dit proces. De vernevelingsmethode wordt over het algemeen toegepast bij de productie van metaalpoeders zoals Fe, Sn, Zn, Pb, Cu, enz., en kan ook worden gebruikt voor de productie van legeringspoeders zoals brons, messing, koolstofstaal en gelegeerd staal.

atomisering

Het vernevelde poeder heeft de voordelen van hoge bolvorm, controleerbare poederdeeltjesgrootte, laag zuurstofgehalte, lage productiekosten en aanpasbaarheid aan de productie van verschillende metaalpoeders. Het is de belangrijkste ontwikkelingsrichting geworden van hoogwaardige en speciale technologie voor de voorbereiding van legeringspoeder.

Echter, de vernevelingsmethode heeft de gebreken van een lage productie-efficiëntie, een lage opbrengst aan ultrafijn poeder en een relatief groot energieverbruik.

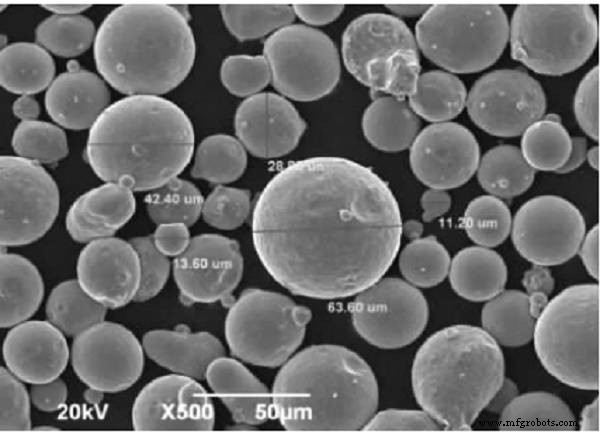

De microstructuur van 3D-geprint roestvrij staalpoeder

Bereidingsmethoden voor metaalpoeder – 2. Fysisch-chemische methode

De fysisch-chemische methode verwijst naar een methode voor het produceren van een ultrafijn poeder door de chemische samenstelling of de aggregatietoestand van de grondstof tijdens de bereiding van het poeder te veranderen. Volgens de verschillende chemische principes kan het worden onderverdeeld in de reductiemethode, elektrolysemethode en chemische vervangingsmethode.

* Reductie

Reductie is een methode om een metaaloxide of een metaalzout te reduceren door onder bepaalde omstandigheden een reductiemiddel te gebruiken om een metaal- of legeringspoeder te verkrijgen en is een van de meest gebruikte freesmethoden in productie.

Veelgebruikte reductiemiddelen zijn gasreducerende middelen (zoals waterstof, ammoniak afbreken, aardgas omzetten, etc.), vaste koolstof-reducerende middelen (zoals houtskool, cokes, antraciet , enz.) en metaalreducerende middelen (zoals calcium, magnesium, natrium, enz.).

Hydrogeneringsdehydrogenering met waterstof als reactiemedium is de meest representatieve bereidingsmethode. Het gebruikt de kenmerken van gemakkelijke hydrogenering van het grondstofmetaal, hydrogeneert het metaal met waterstof bij een bepaalde temperatuur om een metaalhydride te vormen, en breekt dan mechanisch het verkregen metaalhydride in een poeder van de gewenste deeltjesgrootte, en breekt dan het metaal hydride. De waterstof in het poeder werd onder vacuüm verwijderd om het metaalpoeder te verkrijgen.

De reductiemethode wordt voornamelijk toegepast bij de bereiding van metaal(legerings)poeders zoals titanium , ijzer, wolfraam , molybdeen , niobium , en wolfraam-rhenium.

Titanium (poeder) begint bijvoorbeeld heftig te reageren met waterstof bij een bepaalde temperatuur. Wanneer het waterstofgehalte meer dan 2,3% is, is het hydride los en gemakkelijk verpulverd tot fijne deeltjes hydride-titaanpoeder. Het titaniumhydridepoeder wordt ontleed bij een temperatuur van ongeveer 700 ° C en het grootste deel van de daarin opgeloste waterstof wordt verwijderd om het titaniumpoeder te verkrijgen.

De voordelen van de reductiemethode zijn eenvoudige bediening, gemakkelijke controle van procesparameters, hoge productie-efficiëntie, lage kosten en geschikt voor industriële productie. Het nadeel is dat het alleen geschikt is voor metalen materialen die gemakkelijk reageren met waterstof en bros worden en gemakkelijk breken na waterstofabsorptie.

* Elektrolyse

Elektrolyse is een methode waarbij metaalpoeder wordt afgezet op een kathode door elektrolytisch een waterige oplossing van een zout of een zout te smelten. De elektrolytische waterige oplossing kan metaal(legerings)poeders produceren zoals Cu, Ni, Fe, Ag, Sn en Fe-Ni, en het elektrolytisch gesmolten zout kan metaalpoeders produceren zoals Zr, Ta, Ti en Nb.

Het voordeel van de elektrolysemethode is dat de zuiverheid van het bereide metaalpoeder relatief hoog is en dat de zuiverheid van het elementaire poeder tot 99,7% of meer kan zijn.

Bovendien kan de elektrolysemethode de deeltjesgrootte van het poeder goed regelen en kan het ultrafijne poeder worden verkregen. Elektrolytisch verpoederen verbruikt echter een grote hoeveelheid elektriciteit en heeft hoge maalkosten.

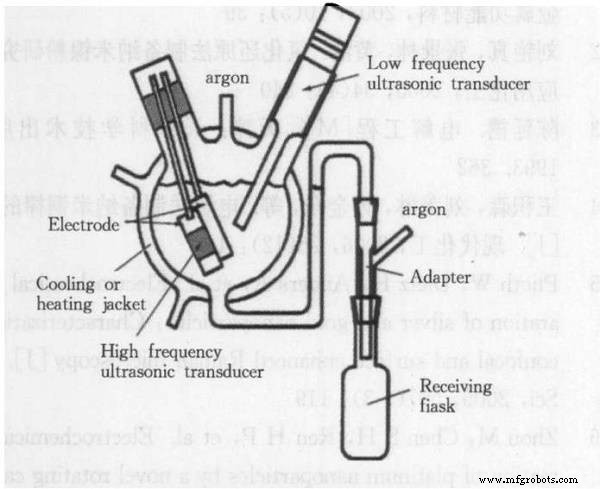

Ultrasone elektrolysevoorbereiding van ijzerpoederapparaat

* Hydroxyl

De hydroxylmethode verwijst naar de synthese van bepaalde metalen (ijzer, nikkel , enz.) en koolmonoxide tot metaalcarbonylverbindingen, die vervolgens thermisch worden ontleed tot metaalpoeders en koolmonoxide. Industrieel wordt de hydroxylmethode voornamelijk gebruikt om fijne poeders en ultrafijne poeders van nikkel en ijzer te produceren, en legeringspoeders zoals Fe-Ni, Fe-Co en Ni-Co. Het poeder dat wordt verkregen door de hydroxylmethode is zeer fijn en heeft een hoge zuiverheid, maar de kosten zijn ook hoog.

* Chemische vervanging

De chemische vervangingsmethode is gebaseerd op de activiteit van het metaal, en het metaal heeft een kleine activiteit die wordt verdrongen uit de metaalzoutoplossing door een zeer actief metaal, en het metaal verkregen door de substitutie wordt verder verwerkt en verfijnd met andere methoden. Deze methode wordt voornamelijk toegepast bij de bereiding van inactieve metaalpoeders zoals Cu, Ag en Au.

Samenvatting

Bedankt voor het lezen van ons artikel en we hopen dat het je kan helpen om een beter begrip te krijgen van de bereidingsmethoden van metaalpoeder . Als je meer wilt weten over metaalpoeder, ga dan naar Advanced Refractory Metals (ARM ) voor meer informatie.

Hoofdkantoor in Lake Forest, Californië, VS, ARM is een van de toonaangevende fabrikanten en leveranciers van metaalpoeders over de hele wereld en biedt mensen hoogwaardige vuurvaste metaalpoeders zoals wolfraampoeder tegen een zeer concurrerende prijs.

Metaal

- Productiemethoden van sferisch wolfraampoeder

- Bereiding van reniumpoeder

- Bereidingsmethoden voor tantaalpoeder

- Toepassingen, eigenschappen en bereidingsmethoden van TZM-legering

- Typen en toepassingen van molybdeenpoeder

- Gebruik en productiemethoden van wolfraampoeder

- 9 voordelen van het gebruik van poedercoating in metaalproductie

- Wat is galvanisatie? - Definitie, methoden, proces

- Wat is warmtebehandeling? - Proces en methoden?

- Verschillende methoden voor het afwerken van metalen oppervlakken

- Een beknopte handleiding voor metaallegeringen in de olie- en gasindustrie