Plant Tour:Veelo Technologies, Woodlawn, Ohio, VS

Wat doet u als de koolstof nanobuis (CNT)-vezel die uw bedrijf probeerde te commercialiseren niet de prestaties die uw potentiële klanten nodig hebben, waaronder de Amerikaanse luchtmacht en Boeing (Chicago, Illinois, VS)? Je draait, gaat terug naar de tekentafel en gebruikt je expertise op het gebied van geavanceerde materialen en composietverwerking om andere oplossingen te ontwikkelen. “We gebruiken vaak nanomaterialen, maar we zijn geenszins een nanomaterialenbedrijf”, zegt Joe Sprengard, CEO van Veelo Technologies. “Wij zijn een bedrijf in geavanceerde materialen dat zich richt op elektrisch geleidende materialen en niet-metalen verwarmingsoplossingen. De rode draad tussen onze aanvankelijke focus op de ontwikkeling van continue CNT-vezels en -platen en onze huidige productportfolio — bliksembeveiliging (LSP) en elektromagnetische afscherming, verwarmingsdekens voor efficiënte verwerking van composieten en niet-metalen elektrothermische ontdooisystemen — is ons vermogen om nieuwe materialen te ontwikkelen die niet alleen nieuwe prestatieniveaus leveren, maar ook voldoen aan de eisen op het gebied van gewicht en kosten.”

Wat doet u als de koolstof nanobuis (CNT)-vezel die uw bedrijf probeerde te commercialiseren niet de prestaties die uw potentiële klanten nodig hebben, waaronder de Amerikaanse luchtmacht en Boeing (Chicago, Illinois, VS)? Je draait, gaat terug naar de tekentafel en gebruikt je expertise op het gebied van geavanceerde materialen en composietverwerking om andere oplossingen te ontwikkelen. “We gebruiken vaak nanomaterialen, maar we zijn geenszins een nanomaterialenbedrijf”, zegt Joe Sprengard, CEO van Veelo Technologies. “Wij zijn een bedrijf in geavanceerde materialen dat zich richt op elektrisch geleidende materialen en niet-metalen verwarmingsoplossingen. De rode draad tussen onze aanvankelijke focus op de ontwikkeling van continue CNT-vezels en -platen en onze huidige productportfolio — bliksembeveiliging (LSP) en elektromagnetische afscherming, verwarmingsdekens voor efficiënte verwerking van composieten en niet-metalen elektrothermische ontdooisystemen — is ons vermogen om nieuwe materialen te ontwikkelen die niet alleen nieuwe prestatieniveaus leveren, maar ook voldoen aan de eisen op het gebied van gewicht en kosten.”

Het bedrijf is opgeschaald van vier naar 24 werknemers en is verhuisd naar een nieuwe productiefaciliteit van 20.000 vierkante meter in Woodlawn, een buitenwijk van Cincinnati, op anderhalve kilometer van het hoofdkantoor van GE Aviation in Evendale en een uur ten zuiden van het Air Force Research Laboratory (AFRL) op Wright-Patterson Air Force Base in Dayton, Ohio. Sprengard leidt CW 's tour door de nieuwe productiesite van Veelo Technologies, waarbij we de evolutie van het bedrijf doormaken van leverancier van nanomaterialen tot geavanceerde specialist in brede goederen tot innovatiepartner voor toekomstige composieten.

Van nano tot multifunctionele composieten en verwerking

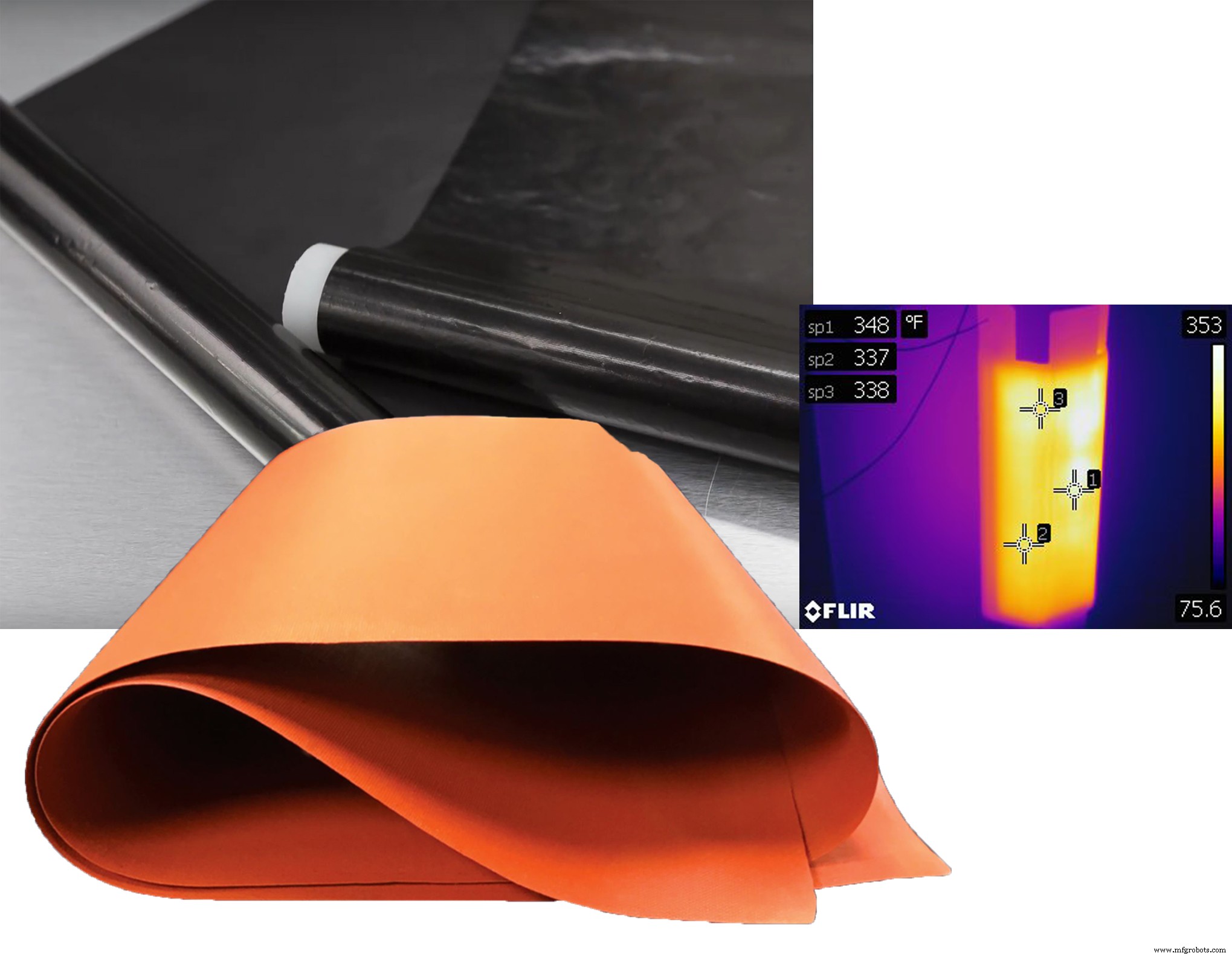

Veelo Technologies begon met het ontwikkelen van doorlopende CNT-vezelplaten (linksboven) maar is nu geëvolueerd om een reeks materialen in zijn producten te gebruiken voor blikseminslagbescherming en niet-metalen verwarmingsdekens voor de verwerking van composieten en ontdooisystemen voor aerostructuren (onder en rechts) .

CNT-vezels en -platen

Veelo Technologies is oorspronkelijk voortgekomen uit de Universiteit van Cincinnati (UC) als General Nano. De universiteit had in 2007 's werelds langste CNT-arrays - 18 millimeter lang - geproduceerd. "AFRL's Materials and Manufacturing Directorate toonde interesse en begon met een meerjarige evaluatie", legt Sprengard uit, die in 2009 bij het bedrijf kwam. "Voor de eerste drie jaren probeerden we erachter te komen hoe we deze lange CNT's konden omzetten in zeer sterke, macroschaalvezels, en dat is waar AFRL in geïnteresseerd was. Maar de eigenschappen kwamen nooit uit.'

Dus het bedrijf draaide zich om en ontwikkelde een manier om de CNT's om te zetten in een doorlopend vel. Boeing raakte geïnteresseerd en zag de technologie als een mogelijke oplossing voor de behoefte aan LSP en elektromagnetische interferentie (EMI) afscherming voor zijn composiet vliegtuigstructuren. "Gemiddeld worden commerciële vliegtuigen elke 1000 uur door de bliksem getroffen", zegt Sprengard. Hoewel koolstofvezel geleidend is, zijn de matrixharsen in composieten dat niet. Zo vertrouwden de met koolstofvezel versterkte polymeer (CFRP) aerostructuren die Boeing in recordaantallen produceerde voor zijn 777 en 787 commerciële vliegtuigen op strekmetaalfolie en andere metalen oplossingen om snel elektrische stroom naar een geaarde verbinding te geleiden om schade door hitte te voorkomen . "Maar metaalgaas is zwaar, produceert veel parasitair gewicht en kan een uitdaging zijn om te verwerken in composietonderdelen", zegt Larry Christy, productontwikkelingsingenieur van Veelo Technologies.

Tegen 2015 had Boeing een ondernemingsbrede push om een LSP-oplossing van de volgende generatie te ontwikkelen, en General Nano was een belangrijke partner. CW bezocht General Nano kort daarna, in 2016, op de oorspronkelijke locatie in een incubatorfaciliteit in Cincinnati waar meerdere start-ups waren gehuisvest. Christy leidde die rondleiding door de laboratoria van het bedrijf en besprak de technologische evolutie die toen aan de gang was. "De effectiviteit van metalen LSP en afscherming neemt met de frequentie af", legde hij uit. "Je moet de geleidbaarheid verbeteren en de impedantie verminderen, maar minder dan 25 micron dik zijn. CNT-naar-CNT-overgangen voegen echter weerstand toe in het vel. Van 2014 tot 2016 hebben we de geleidbaarheid 12 keer verbeterd en hebben we een drop-in-oplossing bewezen voor afscherming op een frequentie van 200 [megahertz] MHz met 25% gewichtsbesparing ten opzichte van metaal. Maar we moeten de dikte nog verminderen.”

Op dat moment had het bedrijf de mogelijkheid ontwikkeld om uitgelijnde CNT's te produceren op een 5 voet breed substraat in lengtes van honderden voet. Het maakte ook 20 gram per vierkante meter, 2 millimeter dik CNT-papier en nonwoven materialen - een soort CNT continuous nonwoven - met behulp van een netwerk van tolproductiepartners met overcapaciteit op hun papierproductieapparatuur. "Deze aanpak geeft ons flexibiliteit", legt Christy uit, "en stelt ons in staat om ons te concentreren op het werken met onze klanten om functionaliteit toe te voegen en om de eigenschappen en het formaat van onze producten aan te passen." Het bedrijf was ook gevraagd om continue banden te maken, die het opnieuw maakte met behulp van zijn tolnetwerk.

Stalen naar hoogwaardige, brede producten

Deze aanpasbaarheid en bereidheid om zijn producten aan te passen aan de eisen van de klant waren de sleutel, aangezien het bedrijf, ongeveer tien jaar na zijn bestaan, begreep dat zijn toekomst er heel anders uit zou kunnen zien dan in het verleden. Christy legde uit dat er meerdere behoeften waren, niet alleen voor LSP maar ook voor EMI-afscherming. “Je moet de elektrische prestaties voor elk op maat maken. De eigenschappen van metaalgaas zijn frequentieafhankelijk en nemen af naarmate de frequentie toeneemt vanwege lekkage uit de gaten in de plaat. Onze prestaties gaan met frequentie omhoog omdat onze producten ononderbroken zijn zonder gaten en geen lekkage. CNT's presteren beter dan metalen bij hoge frequenties, dus ze zijn geweldig voor high-intensity radio frequency (HIRF) en krachtige satellietcommunicatietoepassingen. CNT's hebben ook geen skin-effect , wat een probleem is met metalen.” Huideffect is de neiging van wisselstroom om reizen door het midden van een geleider te vermijden, in plaats daarvan beperkt tot het oppervlak of de huid, waardoor het dwarsdoorsnede-oppervlak dat beschikbaar is voor het voeren van stroom effectief wordt verminderd en de weerstand wordt verhoogd. Christy vervolgt:"Maar CNT's kunnen niet concurreren op lage frequenties. Hun geleidbaarheid is gewoon niet hoog genoeg en er is teveel signaalverlies. Dus we kijken naar hybriden.”

“Dit leidde tot andere plaatmaterialen die niet op nanomaterialen zijn gebaseerd”, zegt Sprengard. "We hebben VeeloVEIL ontwikkeld, een gemetalliseerde koolstofvezeloplossing voor LSP die 70% lichter is dan geëxpandeerde koperfolie (ECF) en voldoet aan de vereisten voor blikseminslagbeveiliging van Zone 1A." Zone 1A omvat de koepel/neus, vleugeltips, motorgondels en uiteinden van het uiteinde van een vliegtuig en moet bestand zijn tegen 200.000 ampère elektrische stroom, zoals gedefinieerd door de vereisten van de Amerikaanse Federal Aviation Administration (FAA) (zie "LSP-strategieën voor composietvliegtuigen" en "LSP voor samengestelde structuren"). "VeeloVEIL is vier keer beter geleidend en toch half zo zwaar als andere gemetalliseerde nonwovens", vervolgt hij. "Dit is mogelijk dankzij de chemie en materiaalverwerking die we hebben ontwikkeld."

Next-gen LSP voor aerostructuren

Commerciële vliegtuigen worden gemiddeld elke 1000 uur door de bliksem getroffen. VeeloVEIL gemetalliseerd niet-geweven koolstofvezel voldoet aan de vereisten van Zone 1A blikseminslagbescherming (LSP) voor composietvliegtuigen met 70% minder gewicht dan geëxpandeerde koperfolie. Ontwikkeld om te worden verwerkt door geautomatiseerde machines voor het plaatsen van vezels/tape-leggen (AFP/ATL), levert VeeloVEIL storende geleidbaarheid in een enkele laag van 80 micron dik en vermindert het de totale LSP-materialen en de verwerkingstijd met meer dan 75%.

De lucht- en ruimtevaartindustrie gebruikt momenteel geen koolstofvezelsluier voor LSP, zegt Sprengard, "omdat er geen producten zijn die voldoende geleidend zijn om aan de vereisten van Zone 1A te voldoen." VeeloVEIL is ontworpen om 5-10 milliohm elektrische weerstand te leveren (lagere weerstand betekent een meer geleidend materiaal) bij een oppervlaktegewicht van 40-50 gram per vierkante meter, en voldoet aan de LSP-vereisten van vliegtuigen met behulp van een enkele laag van 80 micron dik. "Dit maakt het materiaal zeer drapeerbaar, wat resulteert in een gladde oppervlakteafwerking zonder de porositeitvullende nabewerking die vaak nodig is bij ECF-producten", merkt hij op. “Dit stelt fabrikanten op hun beurt in staat om minder oppervlaktehars te gebruiken, wat materiaal- en productiekosten bespaart. De top drie OEM's van aerostructuren hebben ons verteld dat VeeloVEIL hen in staat stelt het totale LSP-materiaal en de verwerkingstijd terug te brengen van meer dan twintig uur tot minder dan drie uur."

VeeloVEIL wordt geleverd in dezelfde productvorm als ECF, waardoor fabrikanten het kunnen gebruiken zonder hun bestaande productieprocessen te wijzigen. "Al onze elektrisch geleidende materialen voor lucht- en ruimtevaartcomposieten zijn ontworpen om te worden verwerkt door [geautomatiseerde vezelplaatsing] AFP-machines", zegt Sprengard. Veelo Technologies is ook bezig VeeloVEIL te integreren in een standaard oppervlaktelaagproduct, in samenwerking met Tier 1 aerospace prepreggers.

Geleidbaarheid op maat voor verwarming

Tijdens de ontwikkeling van VeeloVEIL realiseerde het team van Sprengard zich dat de mogelijkheid om de elektrische geleidbaarheid van zijn brede goederen aan te passen, ook kan worden gebruikt voor elektrothermische verwarmingstoepassingen. Dit opende de deur naar een andere productfamilie, VeeloHEAT.

"VeeloHEAT is een op koolstof gebaseerd, niet-metalen materiaal dat is geïntegreerd in aerostructuren voor de-icing", zegt Sprengard. Let op:dit is niet koolstofvezel. “Vandaag de dag gebruiken ontdooisystemen voor vliegtuigen vaak metalen draden, die problemen geven met de duurzaamheid, vooral in omgevingen met veel vermoeidheid, zoals helikopters. Als een van de draden breekt, werkt het systeem niet meer. Deze conventionele metalen de-icing-systemen falen vaak en moeten worden gerepareerd, wat tijd- en kostenintensief is. We hebben aangetoond dat onze producten veel duurzamer zijn, wat de uitvaltijd voor het vliegtuig drastisch vermindert.” Hij merkt op dat deze producten inderdaad worden gebruikt op rotorbladen voor helikopters en een aanzienlijk potentieel hebben voor EVTOL-vliegtuigen (opstijgen en landen van elektrische voertuigen) die momenteel worden ontwikkeld voor stedelijke luchtmobiliteit en de volgende generatie van transport.

Op kortere termijn zegt Sprengard dat VeeloHEAT-producten in het eerste kwartaal van 2020 met een commercieel vliegtuig met vaste vleugels zullen vliegen voor een vroege kwalificatie. "De aantrekkingskracht van deze technologie is geen geheim", zegt hij, waarbij hij opmerkt dat Collins Aerospace (voorheen UTC, dat nu deel gaat uitmaken van Raytheon) in januari 2017 een exclusieve licentie aankondigde voor op CNT gebaseerde ontdooisystemen. "Ze kennen de goed op de markt en positioneren zich voor de toekomst. Hun investering is een goede indicatie van waar deze technologie naartoe gaat”, voegt Sprengard toe.

Veelo Technologies test elke VeeloHEAT deken op temperatuur output en uniformiteit.

Van ontdooien tot composietverwerking en reparatie

Conventionele warmtedekens worden al tientallen jaren gebruikt om relatief kleine gebieden - meestal minder dan 1 vierkante meter - van composietstructuren te genezen tijdens reparaties van gebonden sjaals. Deze warmtedekens maken gebruik van traditionele metalen draden ingebed in siliconenrubber of andere materialen (afhankelijk van de vereiste uithardingstemperatuur). "Net als bij de op metaal gebaseerde ontdooisystemen, als een draad breekt, worden de warmtedekens kort en werken ze niet meer", zegt Sprengard. "We hebben ons op koolstof gebaseerde de-icing-product gebruikt in een niet-metalen verwarmingsdeken die ongeëvenaarde duurzaamheid en drapeerbaarheid heeft, evenals prestaties." De industriestandaard voor de laatste is 3% variantiecoëfficiënt (COV), wat een maatstaf is voor uniformiteit in verwarmingsproducten, van kaft tot kaft en van rand tot rand. De VeeloHEAT Blanket overtreft deze norm bij de typische energie-output van 5 watt per vierkante inch.

Veelo's warmtedekens kunnen temperaturen tot 550°F (288°C) produceren en kunnen een netvorm hebben om op onderdelen en gereedschappen te passen. "Dit vermogen is mogelijk vanwege ons vermogen om chemie te formuleren en unieke geavanceerde materialen te vervaardigen met op maat gemaakte weerstanden", merkt Sprengard op. Veelo Technologies commercialiseerde deze technologie in 15 maanden en is nu in volle productie. "We zien een zeer goede groei in deze productlijn," voegt hij eraan toe, "en produceren nu grote volumes VeeloHeat Blankets die worden gebruikt om grote composietstructuren uit de autoclaaf te hechten en oven, gebruikmakend van meerdere temperatuurzones en andere verwerkingsfuncties waar onze klanten om hebben gevraagd.”

Verplaatsen en opvoeren van productie

De nieuwe productiehal van 20.000 m² van Veelo Technologies biedt voldoende ruimte om de productie van VeeloHEAT Blanket op te schalen, die werd verplaatst en op volle snelheid werd gebracht in fase één van de productietransitie. Fase twee zal tegen 3Q 2019 voltooid zijn.

Productie om aan de behoeften van de klant te voldoen

In oktober 2018 ontving Veelo Technologies de bevestiging dat het een groot verdedigingsprogramma had gewonnen dat onmiddellijk moest worden opgevoerd. "Gelukkig hebben we een bijna perfecte, instapklare faciliteit gevonden die al was uitgerust met de infrastructuur die we nodig hadden om van start te gaan", herinnert Sprengard zich. De Woodlawn-faciliteit beschikt over ultramoderne omgevingsbeheersing, verlichting en kamerbrede epoxyvloeren - met Sprengard-aantekeningen als standaard in de ruimtevaart van zijn rondleidingen door de operaties van de klant. "We hebben geen kortere wegen genomen - onze investering in materialen en afwerkingen van de hoogste kwaliteit weerspiegelt onze langetermijnstrategie en visie voor de toekomst", legt hij uit. Deze investering is ook terug te zien in de toegangscontrole en het beveiligingspersoneel van de faciliteit, die nodig zijn voor de defensiecontracten.

De vereiste uitbouw van de faciliteit werd voltooid in 2Q 2019, waarna Veelo begon met het verplaatsen van haar productielijnen. "Al onze apparatuur draait op bijna volledige capaciteit, wat het afsluiten van de planning voor het verplaatsen van alle lijnen naar de nieuwe faciliteit een uitdaging maakte", geeft hij toe. Het bedrijf voltooide de eerste fase van zijn productieovergang in juli 2019, waarbij de VeeloHEAT Blanket-lijn werd verplaatst en weer volledig in productie werd genomen.

De grote, open productiehal van de nieuwe faciliteit is toegankelijk vanuit de lobby aan de voorzijde. Rechts is het productiegebied van VeeloHEAT Blanket. Vier lay-uptafels van 4 bij 10 voet worden gebruikt om VeeloHEAT-film met andere materialen op gevormde metalen vormgereedschappen te leggen. Deze lagen worden vervolgens uitgehard in een oven van 10 bij 10 voet, geleverd door JPW Industrial Furnaces (Trout Run, Pa., V.S.). De afgewerkte dekens worden uit de vorm gehaald en aangesloten op elektrische voedingsdraden, waardoor ze kunnen worden gebruikt met computergestuurde regeleenheden (hot bonders) om composietlaminaten en reparaties uit te harden. Elke VeeloHEAT-deken is getest op temperatuurafgifte en uniformiteit.

Duurzamere en beter vervormbare, niet-metalen warmtedekens

Hoewel draden worden gebruikt om metalen gereedschappen te verwarmen bij de productie van VeeloHEAT-dekens (hierboven) en om elektrische stroom van computergestuurde regeleenheden (hot bonders) aan de dekens te leveren tijdens het uitharden en repareren van composieten, worden er geen metalen draden binnen gebruikt. Hierdoor kunnen deze niet-metalen warmtedekens in 3D-vormen worden geproduceerd zonder gebroken draden, kortsluiting en problemen met temperatuuruniformiteit (warme en koude plekken). De op koolstof gebaseerde VeeloHEAT-film aan de binnenkant produceert temperaturen tot 550°F (288°C) met 3% COV bij 5 W/in2.

Net buiten het productiegebied van de warmtedeken bevindt zich de productieruimte voor natte chemie. Hier wordt industriële apparatuur van Silverson Machine (East Longmeadow, Mass., V.S.) en Netzsch (Burlington, Mass., V.S.) gebruikt om de geavanceerde chemische formuleringen te mengen die in de producten van Veelo worden gebruikt. De volgende is de filmproductieruimte, die een eigen systeem herbergt voor het vervaardigen van Veelo's op koolstof gebaseerde VeeloHEAT-film, de belangrijkste technologie in de VeeloHEAT-deken. Weer naar links gaat het productiegebied van VeeloVEIL. Hoewel ze leeg waren op het moment van deze tour, werden zowel de 15-inch als 36-inch brede roll-to-roll-productielijnen voor de productie van VeeloVEIL in augustus naar de nieuwe faciliteit verplaatst. Het bedrijf is ook bezig met het ontwerpen van een 60-inch brede lijn om aan de toekomstige vraag te voldoen. In oktober zal Veelo Technologies al zijn productlijnen onder één dak hebben en opschalen naar een hogere productie.

Oplossingen van de volgende generatie

De weg naar het huidige succes van Veelo Technologies is lang en niet altijd eenvoudig geweest. "Ja, we zijn begonnen in nanomaterialen en we hebben nog steeds een aanzienlijke expertise op dit gebied, maar het kan geen van onze klanten schelen of we nanomaterialen gebruiken of niet", zegt Sprengard. “Het kan ze alleen schelen als we een overtuigende oplossing leveren die voldoet aan hun prestatie- en ROI-doelen. Bijvoorbeeld producten die ervoor zorgen dat de volgende generatie ontdooisystemen minder stroom verbruiken in het vliegtuig, wat nieuwe mogelijkheden biedt voor het ontwerpen van luchtvaartuigen en operationele efficiëntie.”

Sprengard zegt dat alle drie de productfamilies van Veelo vooruitgang boeken, ofwel worden ze gefinaliseerd in OEM- en leveranciersgekwalificeerde productlijsten (QPL's) "of worden toegevoegd als onderdeelnummer in het aanbod van onze klanten." Hoewel het overgrote deel van wat het bedrijf nu doet voor thermohardende composieten is, merkt hij op dat het ook begint te kijken naar thermoplastische composieten en additieve fabricage.

Waar richt Veelo Technologies zich op voor de toekomst? "Onze eerste prioriteit is om te blijven voldoen aan onze bestaande orders en strategische kansen", zegt Sprengard. “De markt dwingt ons om aan nieuwe vraagniveaus te voldoen, wat geweldig en uitdagend is. Gefocust blijven is onze topprioriteit.”

De doelen die Veelo zichzelf nu heeft gesteld, zijn net zo indrukwekkend als zijn vasthoudendheid en doorzettingsvermogen gedurende 12 jaar ontwikkeling om dit punt te bereiken. "Als je kijkt naar de beste leveranciers van composietmaterialen voor de luchtvaart, zoals Airtech en A&P Technologies", zegt Sprengard, "ze zitten al vroeg in de ontwikkelingscyclus van hun klanten aan tafel. Zo’n innovatiepartner zijn kost tijd.” Hij voegt eraan toe:"en toewijding."

Veelo Technologies is opgeschaald van vier naar 24 medewerkers en is geëvolueerd van een leverancier van nanomaterialen tot een geavanceerde specialist in brede goederen tot een innovatiepartner voor toekomstige composieten, door Boeing erkend als leverancier van het jaar in 2015.

Samengesteld materiaal

- Emerson levert geavanceerde automatiseringstechnologieën voor revolutionaire kunststofrecyclingfabriek

- Introductie van een betrouwbare installatie

- Saoedi-elektriciteitsbedrijf om betrouwbaarheid energiecentrale te verbeteren

- Technologieën tippen Industrie 4.0

- Fabrikanten bezoeken Southco voor fabrieksrondleiding, discussie over continue verbetering van best practices

- Wat is plantenonderhoud?

- Toolroom draaibank

- CNC-draaibank

- Platform voor kwantumtechnologieën die goud gebruiken

- Technologieën tippen Industrie 4.0

- Wat is een assemblagefabriek?