Verbetering van de prestaties van extrusiepersen met hydraulische upgrade

Een nieuwe uitdaging voor de extrusiepersindustrie is de oudere hydraulische technologie. Veel persen blijven inefficiënte en onbetrouwbare hydraulische pompen gebruiken.

Superior Extrusion werd onlangs geconfronteerd met deze situatie. In 1996 kocht het bedrijf een gebruikte Farrel-pers van 1.650 ton. De 7-inch pers, die sinds 1971 in gebruik is, heeft sindsdien meer dan 200 miljoen pond aan aluminium extrusies geproduceerd voor de in Michigan gevestigde fabrikant. De pers draait momenteel één dienst van 10 uur per dag, met plannen om in de toekomst naar twee ploegen te gaan.

In een aluminium extrusiepers van dit formaat zijn hydraulische componenten onderhevig aan aanzienlijke en constante slijtage. Na tientallen jaren een breed scala aan onderdelen te hebben geproduceerd, was het onderhoud van de hydrauliek, vooral aan de hydraulische pomp, frequenter geworden, waardoor de uptime en productiviteit van de pers afnemen.

Zoals bij veel klanten die soortgelijke pompen gebruikten, werden onderdelen bijna onmogelijk te verkrijgen en werden gekwalificeerde technici moeilijker te vinden. Een belangrijk gevolg van de veroudering van de pomp was de toename van lekkage van hydraulische vloeistof. Superior begon elk jaar 65 tot 70 uur downtime te registreren om lekken te repareren, samen met de kosten voor reparatie en fabricage van leidingen en andere onderdelen in eigen beheer.

De drop-in oplossing voor het upgraden van hydraulische pompen

Superior benaderde Bosch Rexroth om te helpen bij het ontwikkelen van de oplossing, aangezien ze in het verleden hadden samengewerkt aan andere hydraulische projecten, zowel voor nieuwe systemen als voor upgrades van apparatuur. “Bosch Rexroth bestaat al jaren en staat bekend om zijn kwaliteit en service. Dat was belangrijk voor ons omdat in de extrusie-industrie, wanneer een onderdeel kapot gaat, je niet zomaar naar de ijzerhandel kunt rennen om een nieuwe van de plank te kopen”, aldus Bradley Couture, President en CEO van Superior.

Volgens Michael Kramer, Press Application Engineer bij Bosch Rexroth, zat de oude pomp bovenop de tank, waarbij olie uit het reservoir werd opgezogen en via twee toevoerpoorten naar het systeem werd gevoerd. De meeste moderne pompen werken met slechts één toevoerpoort, dus het installeren van een nieuwe pomp vereiste een herconfiguratie van het systeem.

Bovendien moesten Superior en Bosch Rexroth een relatief eenvoudige upgrade ontwerpen.

Voordat het met Superior samenwerkte, erkende het Bosch Rexroth-team dat deze pompstijl achterhaald was. Als reactie daarop werkte hun engineeringteam in Bethlehem, PA, samen met medewerkers in Duitsland om een vervanging voor een pomp/spruitstuk/besturing te ontwerpen en te engineeren.

Na 150 uur testen in de fabriek in Bethlehem en meer dan 2.000 testuren in productie op de 2.400-tons extrusiepers van een Rexroth-klant, bevestigde het team dat de nieuwe drop-in-oplossing voldeed aan de prestatie- en betrouwbaarheidsnormen van het bedrijf.

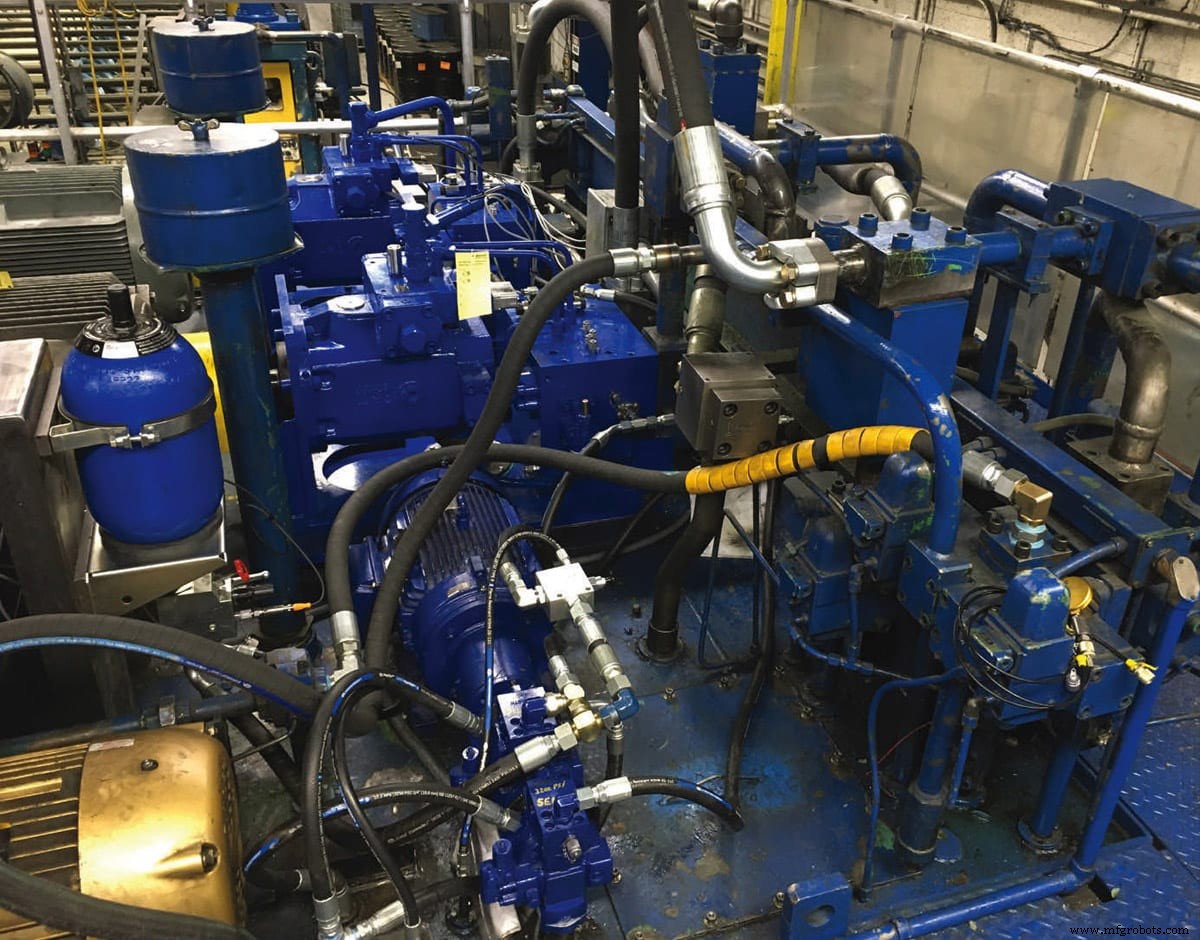

Het project van Superior was de eerste gelegenheid om het beproefde drop-in-concept toe te passen. Het hart van de oplossing was een Rexroth A4VSO 500 axiale zuigerpomp. "Door een terugslagklep aan de onderkant van de zuigleiding toe te voegen en een gedeeltelijk vulvolume in de leiding te injecteren, konden we ervoor zorgen dat de leidinginlaat vol was bij het opstarten of bij minimale stroomomstandigheden," zei Kramer.

De drop-in-upgrade omvatte een aangepast verdeelstukcircuit dat de oudere tweerichtingsfunctie repliceert met twee drukpoorten op exact dezelfde locatie als de oude pomp. Tweeweg-patroonventielen leiden de olie naar de juiste poort; dit ontwerp behield veel van de bestaande hydraulische leidingen en maakte een eenvoudigere installatie mogelijk.

Om de stroom door de drukpoorten te regelen, werd een HACD digitale elektronische besturing geconfigureerd om de bestaande analoge signalen te nemen die voorheen de oudere pompen aanstuurden en die uitgangen te gebruiken om zowel de A4VSO-pomp als de regelkleppen te regelen. Dit vereenvoudigde de uitdaging van de besturing van het installeren van een nieuwe generatie hydrauliek met de bestaande systemen.

Het resultaat was een drop-in oplossing die de pers zou moderniseren zonder de aanzienlijke downtime of kosten die gepaard gaan met een volledige upgrade of vervanging.

Meetbare resultaten die verder gaan dan het verminderen van uitvaltijd

De retrofit van de hydraulische pomp leverde vrijwel onmiddellijk meetbare resultaten op, met een aanzienlijke verhoging van de perssnelheid. "Voorafgaand aan de upgrade draaide de pers ongeveer 2.000 pond per uur", zei Couture. "Nu draait het ongeveer 2.400 pond per uur, ongeveer een stijging van 14 procent."

De snelheid van de pers nam zo veel toe dat wanneer een bepaalde matrijs 2.800 pond per uur liep, de oven van Superior de productierun niet kon bijhouden. Superior vond dat de nieuwe retrofit zo veel efficiënter werkte dat ze 200 pk-motoren konden vervangen door energiezuinigere 150 pk-motoren. De olietemperatuur daalde ook, waardoor de milieu- en koelingskosten werden verlaagd.

Volgens de CEO van Superior bood de retrofit een eenvoudig te installeren, slimme oplossing voor een hardnekkig probleem dat de productiviteit en operationele efficiëntie van het bedrijf belemmerde. Door een vooraf ontworpen Rexroth-vervanging voor de hydraulische pomp te hebben, kon Superior de operationele levensduur van de pers verlengen met een kosteneffectieve oplossing die snel een meetbaar rendement op hun investering opleverde.

Dit artikel is een bijdrage van Bosch Rexroth (Bethlehem, PA). Ga voor meer informatie naar hier .

Sensor

- om plaatwerk te buigen met een kantpers

- Stroompompprestaties simuleren met tolerantie en temperatuur

- De prestaties van bedrijfsmiddelen verbeteren met machine learning

- Verbeter de prestaties met geautomatiseerd lassen

- Blog:medische wearables met geweldige prestaties

- Kwaliteitscontrole verbeteren met de Deming-cyclus

- Upgrade uw bagage met bagagesets van koolstofvezel

- Eeuwige fabriek krijgt een upgrade met 6S

- Energie-efficiëntie verbeteren met HMI's

- Uw pomp repareren, upgraden of vervangen?

- Mijnbouwactiviteiten verbeteren met slimme technologie