Het simuleren van productie-effecten leidt tot een robuust ontwerp

In ontwerp en engineering worden vaak aannames gedaan als vereenvoudigingsmechanisme, en soms omdat die vereenvoudiging voldoende is. Maar vaak is het omdat men niet over de juiste tijd of middelen beschikt om niet-lineaire effecten te verklaren.

Voor veel componenten hebben fabricageprocessen een aanzienlijke invloed op de productprestaties, maar zijn vaak enkele van de meest over het hoofd geziene effecten. Met welke fabricage-effecten moet rekening worden gehouden en welke kunnen worden genegeerd? De antwoorden hierop worden niet altijd goed begrepen. Vaak is de standaardpraktijk in engineering om ontwerpers een ontwerp te laten maken, dat door te geven aan analisten en vervolgens analisten het ontwerp te laten bouwen en analyseren. Deze aanpak is vaak nogal omslachtig en duurt daardoor langer dan ideaal. Vanwege niet ideale verbindingen en tijd om van CAD naar CAE te gaan, is het niet ongebruikelijk om meer tijd te besteden aan de overdracht van gegevens en de eerste analyserun dan aan het daadwerkelijk bouwen, analyseren en begrijpen van het model.

3DEXPERIENCE-platform - het samenbrengen van de ontwerp- en solide mechanica-tools:

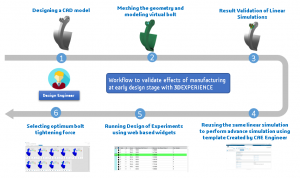

De 3D EXPERIENCE Platform van DASSAULT SYSTÈMES combineert de ontwerpkenmerken van wereldklasse van CATIA met de lineaire en niet-lineaire gereedschapssets voor solide mechanica van SIMULIA. Een dergelijke krachtige mogelijkheid zorgt voor een naadlozere verbinding tussen CAD en CAE dan gebruikelijk is in de branche. Het maakt ook begeleide processen en gestandaardiseerde sjablonen mogelijk, wat kan resulteren in een sneller eerste antwoord. Dus in plaats van initiële vereenvoudigde berekeningen en aannames te doen door deskundige ingenieurs voor structurele analyse, kunnen deze first-pass-antwoorden worden ingebed in de CAD- en vroege engineeringtoolsets om te komen tot zowel een eerste model als een eerste initiële schatting van de structurele prestatie-indicatoren. . Hierdoor kunnen first-pass lineaire structurele antwoorden worden uitgevoerd en geanalyseerd binnen de CAD voordat ze worden doorgegeven aan analisten.

De ingenieur voor structurele analyse kan vervolgens "het mes scherpen" door het model verder te verfijnen en de juiste effecten toe te voegen aan het aan hem geleverde "first-pass" -model. Sommige van deze fabricageoverwegingen kunnen eenvoudigweg "uitgebreide" lineaire veronderstellingen zijn, maar men kan contact, materiële niet-lineariteit en zelfs spanningsversterkende effecten omvatten, waar van toepassing. Zoals we zullen zien, kan deze verfijning cruciaal zijn en gemakkelijk fouten aan het licht brengen die anders over het hoofd zouden worden gezien. Enkele "klassieke" voorbeelden van niet-lineariteit zijn materiële niet-lineariteiten - plasticiteit in staal, niet-lineair gedrag van rubbers, scheuren en falen in een verscheidenheid aan materialen en componenten. Hoewel deze vaak goed worden begrepen, worden twee andere vormen van niet-lineariteit vaker over het hoofd gezien:het effect van contact en de impact van 'niet-lineaire geometrie'. Alle drie deze vormen van niet-lineariteit kunnen het resultaat zijn van het fabricageproces en ze kunnen allemaal gemakkelijk worden gemodelleerd, geanalyseerd en nabewerkt op de 3D ERVAREN Platform.

We hebben twee voorbeelden geëvalueerd die deze fabricage-effecten demonstreren, en we richten ons in het bijzonder op hoe elk van deze een rol kan spelen bij het overwegen van de impact van fabricage-effecten op systemen.

- Press Fit-verbinding in een onderste draagarm:

Contact wordt over het algemeen goed begrepen door ingenieurs - twee of meer componenten "botsen" met elkaar en krachten worden daartussen overgedragen, wat aanleiding geeft tot spanningen en spanningen. Een voorbeeld van contact dat vaak niet wordt overwogen, maar behoorlijk kritisch kan zijn in de implicaties ervan, is dat van een 'perspassing'. Bij een perspassing wordt een onderdeel van een iets grotere buitensectie "geforceerd" in een andere van een kleinere sectie, vandaar de naam. De perspassing moet een evenwicht vinden tussen concurrerende vereisten:te weinig interferentie tussen de onderdelen kan resulteren in een passing die te gemakkelijk kan worden uitgetrokken en de integriteit van het systeem in gevaar brengt door scheiding van onderdelen. Te veel interferentie zal echter resulteren in hoge spanningen en spanningen, wat resulteert in een storing in een of beide onderdelen.

De simulatiemodule binnen de 3D EXPERIENCE Platform biedt de mogelijkheid om niet alleen zo'n perspassing vast te leggen (in plaats van de vereenvoudigde benadering), maar kan ook rekening houden met variatie in de interferentie om de resulterende spanningen te bestuderen als gevolg van de perspassing zelf en wanneer die perspassingspanningen zijn opgenomen in "standaard" laden. Als u geen rekening houdt met de effecten op de perspassing, kan dit catastrofale gevolgen hebben.

Zoals in het bovenstaande voorbeeld wordt getoond, kan een onderste bedieningsarm (wat een veelvoorkomend voorbeeld is van perspassing) onverwacht falen als de effecten van de perspassing niet in aanmerking worden genomen tijdens de simulatie. De resultaten aan de linkerkant zijn misleidend en kunnen garantieproblemen veroorzaken voor fabrikanten. Dit soort onverwachte storingen en terugroepacties kunnen ook de reputatie van OEM's aantasten.

In de industrie wordt vaak rekening gehouden met perspassingseffecten tijdens de gedetailleerde analyse van componenten. Overmatige perspassing gedetecteerd en gecorrigeerd in de vroege ontwerpfase zou de totale projecttijd en -kosten besparen.

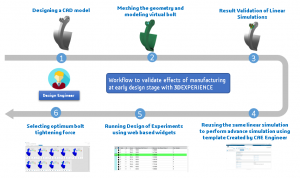

Hieronder hebben we de 3D . samengevat ERVAAR de workflow om dit te bereiken:

- Parametrische CAD-modellering:

Op parameters gebaseerd ontwerp op 3D EXPERIENCE-platform maakt gebruik van de mogelijkheid om een ontwerp te testen voor zijn verschillende configuraties. Interferentie tussen onderste draagarm en bus kan worden gedefinieerd en gevarieerd via een ontwerpparameter zoals weergegeven in de onderstaande afbeelding.

- Geïntegreerde modellering en simulatie:

Een verenigd platform voor CAD-modellering en simulatie maakt het voor ontwerpers gemakkelijk om het ontworpen onderdeel te analyseren voordat het wordt doorgegeven aan de simulatie-ingenieur. Simulatiehulp in 3D Het EXPERIENCE-platform kan zelfs een niet-deskundige analist begeleiden bij het uitvoeren van elementaire lineaire en niet-lineaire simulaties voordat het model wordt doorgegeven aan een deskundige analist. In dit geval worden twee afzonderlijke simulatiegevallen voor een verticale belasting van 4KN en een laterale (X-directionele) belasting van 2,5KN gedefinieerd. Om niet-lineaire effecten op het niveau van de ontwerper te negeren, zijn bussen vastgemaakt aan de onderste draagarm en wordt de binnencilinder van de bus vastgeklemd.

- Hergebruik van lineaire simulatie om geavanceerde niet-lineaire simulatie uit te voeren:

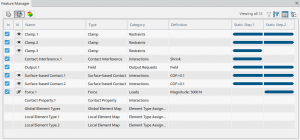

Voor een gedetailleerde en nauwkeurige studie kan de ontwerpingenieur de verbindingsparameters tussen de bus en de onderste bedieningsarm wijzigen om effecten van perspassing in de simulatie op te nemen. Associativiteit tussen CAD en FEM maakt het gemakkelijk om een nieuwe simulatiefunctie te definiëren of een bestaande functie binnen de lineaire simulatie te wijzigen. Functiebeheer geeft een geconsolideerd overzicht van simulatiefuncties die zijn gedefinieerd en maakt het zeer eenvoudig om deze in een minimum aantal muisklikken aan te passen.

- Automatisering en samenwerking:

Een deskundige analist kan simulatiesjablonen definiëren voor bepaalde goed gedefinieerde workflows en deze direct beschikbaar maken voor ontwerpingenieurs om gedetailleerde analyses uit te voeren, rekening houdend met de fabricage-effecten. Webgebaseerde widgets om deze vooraf gedefinieerde simulaties uit te voeren zorgen voor een effectieve samenwerking tussen de ontwerper en de simulatie-ingenieur, die het ontwerp samen kunnen beoordelen en afronden.

Dus uitgebreide tools voor 3D Het EXPERIENCE-platform maakt het mogelijk om de interferentie met de perspassing in de vroege ontwerpfase te optimaliseren en ongewenste storingen en terugroepacties te voorkomen.

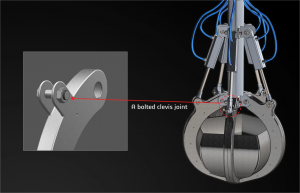

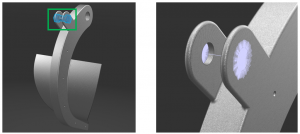

- Boutmodellering in een trekhaakverbinding:

Het tweede voorbeeld van fabricage-effecten is dat van een gaffelverbinding. Een gaffelverbinding is gewoon een koppeling die bestaat uit een u-vormige koppeling (soms een "vorkuiteinde" genoemd) waar een pen of bout doorheen gaat. Deze pen wordt meestal aan een verbinding of stang bevestigd, waardoor de verbinding om de pen kan draaien terwijl deze in alle andere richtingen aan het vorkuiteinde wordt 'vastgezet'.

Gaffelverbindingen worden gebruikt in een groot aantal producten en komen vrij vaak voor in ophangingen van auto's en zware apparatuur, in industriële machinetoepassingen, in lucht- en ruimtevaartverbindingen en in een verscheidenheid aan andere gebruikssituaties. Ze kunnen erg klein zijn met een simpele kleine "pin" als verbinding voor goedkope huishoudelijke artikelen, maar voor industriële apparatuur en grote machines kunnen ze vaak zo massief zijn dat ze zwaarder zijn dan een persoon en zeer grote bouten nodig hebben als de "pin.a". Bij grotere machinetoepassingen is het vaak niet voldoende om het vorkuiteinde eenvoudigweg aan de stang te "verbinden", omdat de bout zelf stevig moet worden aangedraaid, wat fabricagespanningen op het onderdeel kan veroorzaken voordat enige "bedrijfsbelasting" zelfs maar wordt overwogen. Deze boutbelastingen hebben de neiging om het vorkuiteinde te "buigen" en kunnen aanzienlijke voorspanningen veroorzaken. Als deze fabricagespanningen worden genegeerd, kunnen onjuiste veiligheidsfactoren voor bedrijfsbelastingen het gevolg zijn, wat resulteert in niet-conservatieve piekbelastingsspanningen en een overmatige voorspelling van vermoeiingslevens.

In deze bekgrijper wordt een geschroefde gaffelverbinding gebruikt om de schakel met het bekonderdeel te verbinden. Voor een dergelijke montage moeten grote bouten (met bijbehorende hoge boutvoorspanningen) worden gebruikt om losraken te voorkomen. De boutbelastingen zullen de gaffelvorken samen "trekken" en resulteren in montagespanningen. Zware apparatuur, aangezien deze vaak overontwikkeld is - het is beter om wat extra massa te hebben dan uitvaltijd te riskeren voor dergelijke dure apparatuur. Maar zelfs met hoge veiligheidsfactoren is het belangrijk om te overwegen hoe deze fabricage-effecten gecombineerd worden met operationele belastingen.

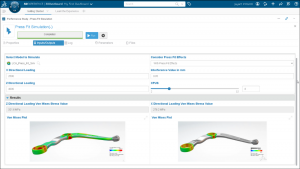

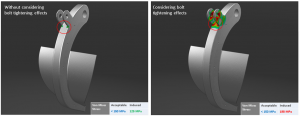

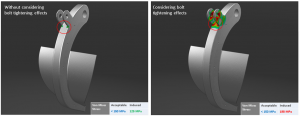

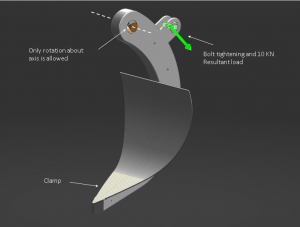

Voor de simulatieresultaten die worden getoond in figuur 9, resulteren de operationele belastingen op zichzelf in vrij bescheiden spanningen in de vorken en liggen ze bijna 20% onder de doelspanningen. Als we echter rekening houden met de door de productie veroorzaakte spanningen bovenop de operationele spanningen, zijn de werkelijke resultaten 30% hoger dan de doelstelling. Dergelijke spanningen, hoewel ver beneden de opbrengst, kunnen desalniettemin resulteren in uiteindelijke vermoeidheid van componenten, resulterend in veldstoringen en operationele uitvaltijd. Daarom is het erg belangrijk om een optimale aanhaalkracht voor de bout te kiezen om deze problemen te voorkomen. 3D Het EXPERINCE-platform biedt een ontwerpvriendelijke tool om dit soort simulaties uit te voeren, zoals samengevat in de volgende workflow:

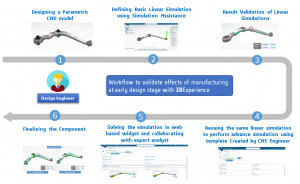

- Een virtuele bout modelleren:

Het definiëren van een CAD-geometrie van een bout om het effect van aandraaien te bestuderen, kan voor een ontwerpingenieur onnodige complexiteit (zoals niet-lineariteit door contacten) met zich meebrengen. Vandaar, virtuele boutdefinitietool in 3D EXPERINCE biedt een vereenvoudigde benadering om een boutweergave als een FE-entiteit te definiëren en voorspanning toe te staan om de aanhaaleffecten te bestuderen. De ontwerper kan eenvoudig randen van een onderdeel selecteren of boutdetectie gebruiken om virtuele bout op de plaats van de gaffelverbinding te definiëren.

- Een lineaire simulatie definiëren:

Net als bij het voorbeeld van de perspassing, kan simulatiehulp de ontwerpingenieur begeleiden bij het opzetten van de simulatie. Door de CAD-kenmerken zoals vlak, rand of hoekpunt te selecteren, kan de ontwerpingenieur gemakkelijk belasting- en randvoorwaarden definiëren. In dit geval wordt de bek aan de onderkant vastgeklemd en wordt 10KN belasting uitgeoefend op de gaffelverbinding.

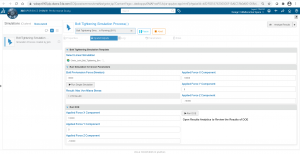

- Aangepaste sjabloon voor DOE en optimalisatie:

Een deskundige analist kan een webgebaseerde simulatiesjabloon definiëren voor een ontwerpingenieur om het effect van verschillende waarden van de boutaanhaalkracht op de gaffelverbinding te bestuderen. Het ontwerp van experimenten kan in de vroege ontwerpfase zelf worden gevormd zonder tussenkomst van een deskundige analist. In dit geval wordt het effect van een boutvoorspanning variërend van 1KN tot 5KN met een verschil van 500N bestudeerd met behulp van het DOE-sjabloon van de procescomponist.

- Webgebaseerde resultatenvalidatie in Resultatenanalyse:

Zodra het proces is voltooid, kan de ontwerpingenieur samenwerken met een deskundige analist om de resultaten te visualiseren in de webgebaseerde widget die Resultatenanalyse wordt genoemd. Alleen al door invoerparameters zoals belasting en aanhaalkracht van de bouten aan te passen, kan de ontwerper de sjabloon opnieuw gebruiken voor verschillende modellen met een vergelijkbare toepassing. Zoals te zien is in de onderstaande afbeeldingen, kan de ontwerpingenieur concluderen dat de boutkracht boven 2KN de spanning kan overschrijden die de acceptabele limiet (150 MPa) overschrijdt.

Zo kan een deskundige CAE-ingenieur zich concentreren op meer geavanceerde simulaties en zorgt een ontwerpingenieur voor productie-effecten in een vroeg ontwerpstadium en bespaart het de totale procestijd en -kosten.

Conclusie:

Als er vroeg in de ontwerpfase rekening wordt gehouden met fabricage-effecten, kan men de echte "veiligheidsfactoren" in het ontwerp nauwkeuriger begrijpen. Ontwerpervriendelijke tools op de 3D Het EXPERIENCE-platform kan helpen om de productprestaties consistenter te voorspellen en kan daardoor garantiekosten, terugroepkosten en operationele kosten voor klanten verlagen.

Bekijk al onze transport- en mobiliteitsoplossingen op:

https://www.3ds.com/products-services/simulia/solutions/transportation-mobility/

Industrieel materiaal

- Wat doet de pers mee in de productie?

- 4 veelbelovende automatiseringstrends in additieve productie

- Generatief ontwerp en 3D-printen:de productie van morgen

- Referentieontwerp vereenvoudigt vroegtijdige waarschuwingssystemen voor aardbevingen

- Ontwerp voor additieve productie voor armaturen en gereedschappen

- Ontwerp van poortsysteem | Gieten | Productiewetenschap

- Ontwerp voor het vervaardigen van PCB's

- Productie leidt het IoT-pakket

- Bosch ontwerpt en levert GMG-batterijfabriek

- Waarom is design for manufacturing belangrijk?

- Tekenpers bereikt geweldige ponseffecten