Corrosiepreventie en lichtgewicht voertuigen

Lichtgewicht voertuigen betekent ervoor zorgen dat de lichtste materialen die geschikt zijn voor het werk worden gebruikt in het vervaardigen van voertuigen. Door lichtgewicht te zijn, streven fabrikanten ernaar voertuigen te maken die een betere wegligging en een lager brandstofverbruik hebben dan hun zwaardere tegenhangers.

Sommige van de gebruikte materialen bieden uitdagingen als het gaat om het voorkomen van corrosie, dus er moet een strategie voor corrosiepreventie worden geïmplementeerd bij het nastreven van lichtgewicht in de auto-industrie.

Strategie voor materiaalgewichtsreductie

Staal met een hogere sterkte voor structurele componenten van de bodemplaat wordt gebruikt om het gewicht van een auto te verminderen. Als we kiezen voor een dunner staal met hoge sterkte in plaats van een dikkere, lagere sterkteklasse, kunnen de stijfheidswaarden in het gedrang komen.

Het gebruik van dunner staal met een hogere sterkte helpt ontwerpers om de vereiste gewichtsvermindering te bereiken. Corrosie wordt echter een punt van zorg, omdat een dunner stuk staal structureel kan falen. Het dunnere staal kan sneller worden aangetast door corrosie, door de kritische dikte te bereiken waarbij dergelijke storingen kunnen optreden in vergelijking met een dikker staal. Daarom zijn er aanvullende maatregelen nodig om corrosie te beheersen wanneer we proberen om gewichtsvermindering te bereiken door dunner staal te gebruiken.

Vier hoofdfactoren zijn verantwoordelijk voor de algehele corrosieweerstand:materiaal, ontwerp, fabricageproces en post-coating.

Typen corrosie:

Vier soorten corrosie zijn belangrijk in het geval van structurele componenten van een bodemplaat:spleet, putjes, galvanisch en cosmetisch. (Lees ook:De 8 meest voorkomende soorten metaalcorrosie.)

Spleetcorrosie wordt normaal gesproken geassocieerd met kleine hoeveelheden stagnerende oplossing of elektrolyt die vast komt te zitten in spleten van gewrichten of in oppervlakteafzettingen en kompressen.

Pitscorrosie is een plaatselijke aantasting, die meestal wordt veroorzaakt door chloriden in de vorm van putjes, die resulteert in een opgeruwd oppervlak. Spleet- en putcorrosie kan leiden tot staalperforatie en voortijdige functionele storingen.

Galvanische corrosie treedt op wanneer verschillende metalen met elkaar in contact komen. Een aluminium onderdeel dat in contact komt met een stalen onderdeel kan bijvoorbeeld gaan roesten of zichzelf opofferen om het stalen onderdeel te beschermen.

Corrosie die ontstaat op een zichtbaar oppervlak van een voertuig, meestal op scherpe plekken of krassen in een nacoating, wordt cosmetische corrosie genoemd. . In de meeste gevallen is cosmetische corrosie esthetisch; het kan echter later leiden tot ernstigere schade, waaronder perforatie.

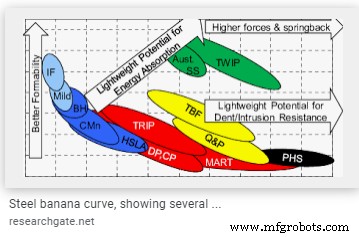

Staalkwaliteiten

Er zijn verschillende staalsoorten beschikbaar voor structurele onderdelen van auto's.

- Koolstofarme, vervormbare staalsoorten hebben een vloeigrens tot 260 MPa.

- Deukbestendig staal heeft een vloeigrens tot 280 MPa.

- Hogesterkte staalsoorten hebben een vloeigrens tot 830 MPa.

- Ultrahogesterktestaalsoorten hebben treksterkten tot 1500 MPa.

De meeste van deze staalsoorten kunnen worden geleverd met een metalen coating, zoals zink, zink-ijzer of aluminium voor een betere bescherming tegen corrosie.

Coatings

Structurele onderdelen van de carrosserie worden normaal gesproken gecoat om een eerste verdedigingslinie tegen corrosie te bieden. Veelgebruikte coatings zijn onder meer conversie, hotmelt wax, electrocoat, metallic, organisch, autodeposition en poeder. Fosfaatconversiecoatings worden gebruikt om de hechting van de verf te verbeteren, waardoor de corrosieweerstand indirect wordt verbeterd

Coatings zoals een basislaag op epoxybasis gevolgd door een toplaag op epoxybasis worden vaak gebruikt in bedrijfsvoertuigen.

Poedercoatings van epoxy, polyester en hybride zijn gebruikelijk voor onderdelen van de carrosserie. Het nadeel van poedercoatings is dat ze niet binnen secties kunnen worden gebruikt vanwege toegangsproblemen.

In het geval van velgen is een toplaag op acrylbasis nodig over de epoxycoating voor een betere weersbestendigheid, wat er anders toe zou kunnen leiden dat de coating witte krijtstrepen krijgt en vervolgens een deel van zijn corrosieweerstand. (Lees ook:Hoe metalen coatings metalen beschermen tegen corrosie.)

Productieprocessen en ontwerpoverwegingen

Een voertuigbodem wordt gemaakt door veel componenten te monteren. De processen die worden gebruikt om de componenten te vervaardigen en de methoden die worden gebruikt om de componenten samen te voegen, hebben een aanzienlijke invloed op de corrosieweerstand van een bodemplaat. Bij het ontwerpen van onderdelen en verbindingen is het van het grootste belang ervoor te zorgen dat coatings toegang hebben tot afzonderlijke onderdelen en verbindingen. Normaal gesproken zijn er in delen openingen aangebracht voor toegang tot en afwatering van de coating. De openingen moeten strategisch zijn geplaatst, zodat er geen concessies worden gedaan aan de structurele integriteit.

Normaal gesproken mist de E-coating die wordt gebruikt voor de bodemplaat het vermogen om een coating in een lang, gesloten gedeelte te werpen. Een benadering om dit probleem op te lossen is het aanbrengen van gaten langs de lengte van de sectie. De coating die in de sectie wordt bereikt, is afhankelijk van de locatie, de grootte en de frequentie van de gaten. Evenzo zijn gaten nodig zodat hotmelt was of poeder in een gesloten gedeelte kan komen.

Corrosietesten

Corrosietests moeten de buitendienstomstandigheden zo goed mogelijk nabootsen en kunnen worden onderverdeeld in twee brede klassen:versnelde laboratoriumtests en veldtests. Laboratoriumtests kunnen het testen van kleine couponspecimens of het testen van een volledig geassembleerd onderdeel omvatten. Veldtests kunnen het testen van monsters omvatten die zijn bevestigd aan voertuigen die een gespecificeerde duur van velddienstverlening hebben ondergaan. (Lees ook:Corrosiebeoordeling:8 soorten tests die ingenieurs helpen.)

Conclusie

Lichtgewicht voertuigen kunnen een aantal technieken gebruiken. Wanneer dit wordt bereikt door lichter staal te gebruiken, opent dit de deur naar mogelijke corrosieproblemen. Door de mogelijkheid te plannen, op de hoogte te zijn van de soorten staal en corrosie, de juiste coatings op de juiste plaatsen te gebruiken en ervoor te zorgen dat u de juiste tests uitvoert, kunnen fabrikanten voorkomen dat corrosieproblemen hun voertuigen teisteren.

Onderhoud en reparatie van apparatuur

- Voor- en nadelen van roestvrijstalen handgrepen

- Waarom staal corrodeert (en oplossingen om dit te voorkomen)

- Een inleiding tot roestvrij staal en hoe het wordt gemaakt

- BP werkt samen met universiteiten om technische materialen en corrosie te onderzoeken

- Een onderzoek naar valse brinelling en statische corrosie in lagers

- Slijtage en corrosie van slaglagers

- Brandschade en -preventie

- Voordelen en roestmogelijkheden van cortenstaal

- Wat is corrosie? – Definitie en preventie

- Soorten roestvrij staal en roestvrij staalsoorten

- Waarom is roestvrij staal corrosiebestendig?