RbM (Risk-Based Maintenance) implementeren | Uitgesplitst in lekentaal

Heb je jezelf ooit afgevraagd of je tijd en middelen zou kunnen besparen door je toch al beperkte middelen niet te besteden aan middelen die het niet nodig hebben?

Vraagt u zich af of u tijd en geld kunt besparen door een onderhoudsstrategie voor uw activabeheer op te stellen?

Onze gids voor op risico gebaseerd onderhoud (RbM) zal u stap voor stap in lekentermen laten zien hoe u snel de meest efficiënte manier kunt analyseren om uw onderhoudsbronnen te gebruiken, terwijl u de betrouwbaarheid verbetert, de kosten verlaagt en de levensduur en integriteit van de apparatuur op een economische manier verhoogt.

Een studie van de Universiteit van Aalborg in Denemarken naar offshore staalconstructies schetste hoe een bedrijf in staat was om meer dan 80% te besparen op de totale reparatiekosten!

Wat is op risico gebaseerd onderhoud en waarom is het belangrijk?

Op risico gebaseerd onderhoud kan behoorlijk robuust en complex worden, maar in een notendop:het helpt u bij het bepalen van het meest economische gebruik van uw onderhoudsresources. Wat is het verschil tussen op risico gebaseerd onderhoud en op betrouwbaarheid gericht onderhoud?

Dit klinkt misschien ingewikkeld, maar het proces kan relatief eenvoudig zijn. We zullen hieronder dieper ingaan op het hoe en wat, maar de essentie van correctief risicogebaseerd onderhoud is om de kritieke/probleemactiva te vinden en uw onderhoudsresources aan hen toe te wijzen, terwijl u middelen onttrekt aan niet-kritieke activa.

Als het goed wordt gedaan, zijn de beloningen groot. Een olie- en gasbedrijf in Europa kon jaarlijks meer dan $ 15 miljoen besparen door op risico gebaseerd onderhoud te gebruiken.

Hoe implementeert u op risico gebaseerd onderhoud?

Met Risk-Based Maintenance hebben we de missie om twee belangrijke metingen te analyseren:preventie (Probability of Failure) en herstel (Consequences of Failure).

Om te beginnen, moeten we eerst begrijpen wat deze twee zinnen betekenen:

De kans op mislukking betekent simpelweg:"hoe groot is de kans dat dit apparaat defect raakt?"

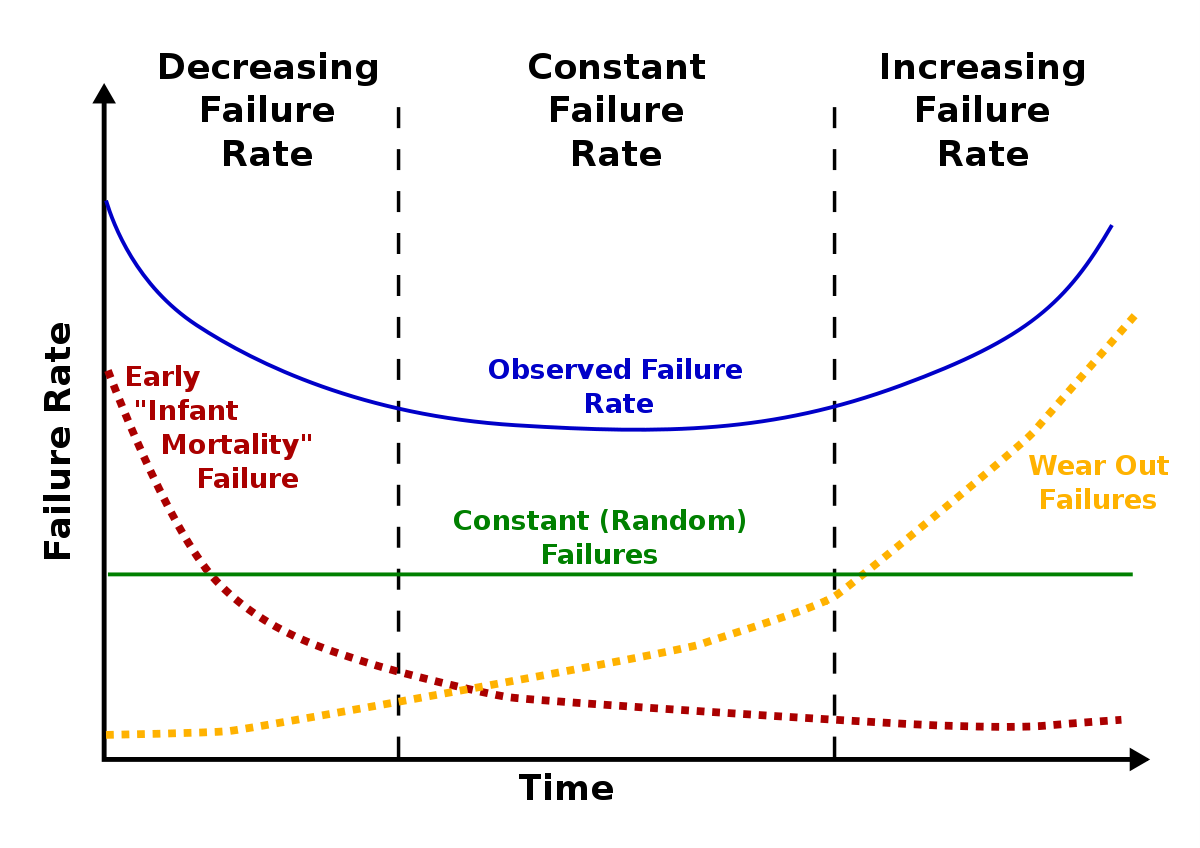

Vaak correleert de kans op falen (PoF) met de leeftijd (runtime) van de apparatuur.

Tijd mag echter niet uw enige overweging zijn. Arbeidsomstandigheden zijn belangrijk als het gaat om besluitvorming en de kans op mislukking.

Activa die zich op natte of stoffige plaatsen bevinden, hebben mogelijk meer onderhoud nodig en hebben een grotere kans op storingen. Zoals je je kunt voorstellen, spelen zaken als geografie, klimaat en andere omgevingsomstandigheden een belangrijke rol bij het bepalen van PoF.

De gevolg van falen betekent:"hoeveel kost de storing van deze machine?"

U moet zoveel mogelijk factoren in overweging nemen bij het bepalen van het gevolg van falen (CoF). Je zult jezelf vragen willen stellen als:

- Wat kost de gemiddelde reparatie?

- Hoeveel verlies ik jaarlijks aan downtime (productieverlies) omdat deze machine niet goed functioneert?

- Zijn er ongelukken gerelateerd aan het falen van deze apparatuur? Vertraagt het onderhoudsproces van deze machine andere productiegebieden?

- Zijn er veiligheidsrisico's verbonden aan de onderhoudsaanpak van deze machine of gebrek aan onderhoud?

Zoals u kunt zien, komt er meer bij kijken dan alleen reparatiekosten.

Nu we de terminologie begrijpen, laten we het proces starten.

1. Verzamel uw onderhoudsgegevens

Voordat we iets anders doen, moeten we uw huidige onderhoudsgegevens verzamelen en analyseren. Het doel hier is om de beschikbare gegevens te gebruiken om probleemgebieden te identificeren.

U moet een behoorlijke inventaris hebben van uw activa en wat ze u kosten. Raadpleeg hiervoor uw CMMS en andere onderhoudsgegevens. Raadpleeg onze gids Wat is een CMMS-systeem en hoe werkt het voor een diepgaande kijk op wat een CMMS is.

Uit die gegevens wilt u het volgende weten voor elk apparaat in uw instelling:

- Hoe oud is dit apparaat?

- Hoe vaak gaat het apparaat stuk? (MTBF)

- Hoe lang duurt het om de apparatuur weer in goede staat te herstellen? (MTTR)

- Wat kost het als dit apparaat defect raakt? (Onderbreking in productie, onderdelenkosten, arbeidskosten, enz.)

- Hoe vaak voert u onderhoud uit aan dit apparaat?

Zodra u de gegevens voor al uw apparatuur heeft, wilt u bepalen welke activa uw aandacht nodig hebben.

Er zijn verschillende geweldige methoden om dit te doen, maar in dit bericht zullen we de Criticality Matrix als voorbeeld gebruiken.

Als u een van de weinige gelukkigen bent met een geweldig CMMS, zal het u automatisch uw probleemactiva vertellen. Bij Limble CMMS hebben we bijvoorbeeld een krachtige rapportagesectie gemaakt waarin probleemactiva bovenaan de lijst komen te staan, zodat u in één oogopslag kunt zien welk middel u het meest kost en waarom.

2. Visualiseer met een kritische matrix

Een kritieke matrix (dit klinkt super nerdy en complex, maar is het niet) is gewoon een grafiek waarin de kans op falen is uitgezet op de X-as (horizontaal), en het gevolg van falen is uitgezet op de Y-as ( verticaal). Zoals dit:

Om u te laten zien hoe u de grafiek maakt, zullen we deze een beetje opsplitsen met een voorbeeld.

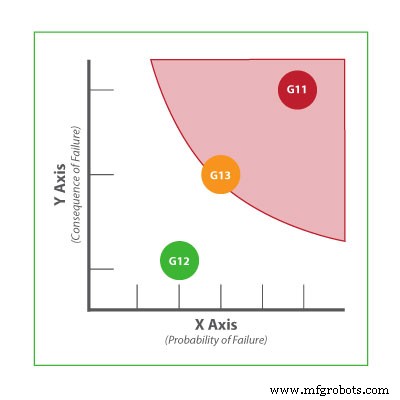

Laten we zeggen dat we de volgende apparatuur hebben geïnventariseerd:Generatoren 11, 12 en 13 .

We hebben de onderhoudsgegevens voor elk apparaat bekeken en beschikken over de gegevens die nodig zijn om de PoF en CoF van elk apparaat te bepalen.

Om dit in kaart te brengen, moeten we de kans op falen (PoF) van generatoren 11, 12 en 13 scoren door een score toe te kennen die de waarschijnlijkheid voorstelt dat elke generator zou kunnen falen.

Het scorebereik kan er ongeveer zo uitzien:

1 =zeer onwaarschijnlijke storing zal binnen drie jaar optreden

2 =onwaarschijnlijke storing zal optreden binnen drie jaar

3 =storing is niet waarschijnlijk of onwaarschijnlijk

4 =storing is waarschijnlijk

5 =mislukking is zeer waarschijnlijk

TIP#1:Je kunt elk type scoresysteem gebruiken dat je maar wilt. Als het voor jou makkelijker is om percentages te bedenken (d.w.z. 10% kans op falen, 20% kans op falen, etc.), ga er dan voor!

Nu we ons scorekader hebben ingesteld, gaan we de score uitvoeren.

Uit onze gegevens blijkt dat in de afgelopen 3 jaar Generator 11 5 keer kapot ging, Generator 12 2 keer en Generator 13 3 keer kapot. Laten we op basis van deze cijfers de volgende scores geven:

Kans op mislukking

Generator 11 – score van 5

Generator 12 – score van 2

Generator 13 – score van 3

Vervolgens is het tijd om elke generator een Consequence of Failure-score toe te wijzen. Nogmaals, we moeten een scoresysteem creëren dat de mate van consequentie voor elk activum weergeeft. (Je kunt je CoF ook op elke gewenste manier scoren).

Laten we de impact van een storing meten:

Generator 11 – Deze generator wordt door de mobiele nachtploeg gebruikt om de verlichting van stroom te voorzien. Als het kapot gaat, kan de bemanning hun werk niet voortzetten, wat $ 5.000 kost aan verspilde tijd, vertragingen in het werkproject, enz. Reparatiekosten bedragen normaal $ 300 per defect.

Generator 12 – Dit is een oude generator die zelden wordt gebruikt. Het uitvallen van deze generator heeft geen grote impact. Reparatiewerk, verspilde tijd, arbeid, enz. kost slechts $ 500. Reparatiekosten bedragen normaal $ 300 per storing.

Generator 13 - Deze machine wordt gebruikt voor willekeurige oefeningen in de tuin. Willekeurig trainen in de tuin is niet urgent, maar het kost wel geld als het niet kan. Het geschatte verlies aan verspilde tijd, arbeid, enz. is $ 2.500. Reparatiekosten bedragen normaal $ 200 per storing.

Gevolg van mislukkingsschaal

1 =Minder dan $2.500 jaarlijkse kosten

2 =Tussen $2.500 en $5.000 jaarlijkse kosten

3 =Meer dan $5.000 jaarlijkse kosten

En dan zouden we elke generator een score toekennen op basis van de specifieke gevolgen (kosten) van elke machine. Vind ik leuk:

Generator 11 =3

Generator 12 =1

Generator 13 =2

TIP #2:De beste manier om erachter te komen wat het gevolg van falen is, is door met uw team te gaan praten. Vraag hen wat er gebeurt als een bepaald apparaat niet werkt en wat dat hen kost. Kijk in uw CMMS of onderhoudsgegevens om te zien wat reparatiekosten zijn. Deze acties geven u geweldige inzichten in de werkelijke kosten van apparatuurstoringen.

Nu we de Probability of Failure en Consequence of Failure-scores hebben, is het tijd om onze gegevens in kaart te brengen. Deze grafiek ziet er ongeveer zo uit:

De generatoren die grenzen aan of zich binnen het rode gebied bevinden (nummers 11 en 13) hebben een veel hoger risiconiveau dan de apparatuur linksonder in de grafiek (nummer 12). In dit geval kunnen we nieuwe onderhoudsstrategieën overwegen voor generatoren 11 en 13.

Dit is een uiterst eenvoudige versie van een Criticality Matrix, omdat we slechts een paar activa hebben uitgezet en we onze PoF- en CoF-scores erg eenvoudig hebben gehouden. Maar u hebt nog steeds een goed beeld van welke activa het meeste baat zouden hebben bij een onderhoudsplan. Hoe meer activa, hoe voordeliger deze grafiek zou zijn bij het snel selecteren van activa voor onderhoudsprogramma's.

Reactief onderhoud verminderen met 73,2%

Bekijk de resultaten van Red Hawk met Limble

Lees onzeCasestudy

Hoe weet u welk type onderhoud u moet implementeren?

Nu u weet voor welke activa onderhoudsplannen nodig zijn, hoe kiest u dan het juiste plan voor elke machine?

We willen het u niet vertellen, maar er is geen vooraf bepaalde, standaardstrategie die automatisch het beste werkt voor uw bedrijf. Elke faciliteit is anders, gevuld met verschillende apparatuur, maakt verschillende producten, met verschillende mensen die de apparatuur bedienen.

Dat gezegd hebbende, volgen hier een paar vragen die u kunnen helpen bij het bepalen welke onderhoudsstrategieën u moet implementeren.

Hoeveel en wat zijn mijn onderhoudsbronnen?

Helaas wordt er in de onderhoudswereld van u verwacht dat u elk jaar meer doet met een steeds kleiner wordende resourcepool. In een perfecte wereld zou uw onderhoudspersoneel groot genoeg zijn om de klus goed te klaren, maar dat is zelden het geval. Bij het overwegen van onderhoudsstrategieën, moet u rekening houden met middelen.

Een preventief onderhoudsplan heeft bijvoorbeeld weinig zin als u niet over de mankracht beschikt om de PM's uit te voeren wanneer ze zijn gepland.

Wat beveelt de fabrikant aan?

De fabrikant zou uw bron van informatie moeten zijn. Vaak geeft een handleiding voor apparatuur een gedetailleerd overzicht van wat er moet worden gedaan om het goed te onderhouden. Houd er echter rekening mee dat dit algemene richtlijnen zijn en dat u, afhankelijk van uw situatie, de frequentie misschien wilt verhogen of verlagen.

Wat kost elk onderdeel om te vervangen en wat is de verwachte resterende levensduur?

In situaties met zeer oude activa die een korte resterende levensduur hebben, is het misschien het beste om de activa te laten falen en vervolgens een vervanging aan te schaffen. Dit is misschien niet waar als het activum een zeer hoge CoF heeft, maar gelukkig weet je nu hoe je dit antwoord kunt vinden 🙂

Waar is het in uw Criticality Matrix terechtgekomen?

Als een asset in de rechterbovenhoek (super riskant gebied) van je matrix is beland, dan heb je een of andere strategie nodig. U kunt routine-inspecties toewijzen of een voorspellend onderhoudsplan implementeren waarmee u de apparatuur alleen kunt repareren als deze absoluut moet worden gerepareerd.

Zorg ervoor dat u al uw opties kent voordat u grote beslissingen neemt. Bekijk onze uitgebreide vergelijking van onderhoudsstrategieën om de voor- en nadelen van elke aanpak te leren kennen.

Verklein het risico door klein te beginnen en vervolgens op te schalen

Als u eenmaal hebt vastgesteld welke onderhoudsmethoden voor uw bedrijfsmiddelen kunnen werken, kunt u uw kansen op succes vergroten door klein te beginnen. Dat wil zeggen, zet uw plan in actie met slechts een paar apparaten om te beginnen. Houd de voortgang bij en schaal uw strategie van daaruit als deze succesvol blijkt te zijn.

Als je hebt besloten om een onderhoudsplan te implementeren, overweeg dan om te investeren in een CMMS-oplossing (als je die niet hebt of een oud en verouderd pakket gebruikt).

Met Limble CMMS kunt u uw workflow stroomlijnen, kwaliteitsgegevens verzamelen en snel belangrijke beslissingen nemen om de productie van uw bedrijf vanuit de palm van uw hand te optimaliseren.

Onderhoud en reparatie van apparatuur

- De evolutie van industrieel onderhoud

- Voordelen van het implementeren van een onderhoudsstrategie voor mobiele installaties

- Eigendom van apparatuur voor onderhoudstechnici

- Totaal productief onderhoud implementeren

- Neem deel aan benchmarkonderzoek voor apparatuuronderhoud

- 5 sleutels om de betrouwbaarheid van apparatuur te behouden

- 5 voordelen op lange termijn van preventief onderhoud

- De rol van apparatuurinspecties bij onderhoud

- Faciliteit en industrieel onderhoud

- Onderhoud van bouwmachines

- Zwaar materieelonderhoud in de wintermaanden