Het verminderen van slijtage deeltjes in een kolenvergruizer versnellingsbak

Door Ken Nicholas, directeur smeermiddelenmarktdiensten, Schroeder Industries; Richard Winslow, senior hoofdingenieur, PacifiCorp – Naughton Plant; en Ted Naman, technisch coördinator voor industriële smeermiddelen en vetten, ConocoPhillips

Een kolengestookte elektriciteitscentrale in het westen van de VS had te maken met een korte levensduur van de versnellingsbak tijdens het verpulveren van kolen. De door de OEM aanbevolen AGMA 6EP (ISO 320) versnellingsbakolie bood na een jaar gebruik niet voldoende smering en bescherming op basis van olieanalyseresultaten en versnellingsbakinspectie. Dit werd bevestigd door overmatige slijtage van metalen en een lagere viscositeit in de rapporten over gebruikte olie. Nadere analyse van de gebruikte EP-transmissieolie wees op overmatige ophoping van deeltjesvormige verontreinigingen in het smeermiddel en uitputting van het EP-additievenpakket. De verontreiniging bestond voornamelijk uit vuil/koolstof en metaaldeeltjes die werden gegenereerd door slijtage van lagers en tandwielen, en er vond een kettingreactie van overmatige slijtage plaats.

Verstuiver versnellingsbak beschrijving en bedrijfskosten

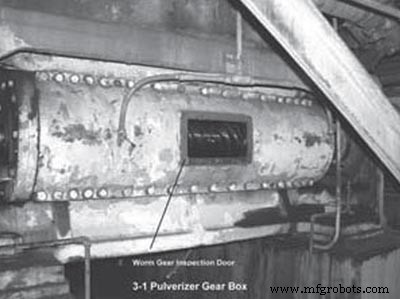

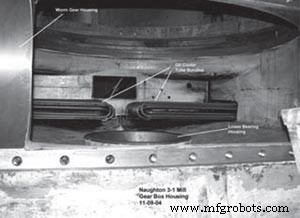

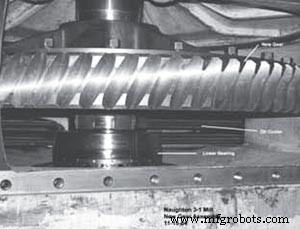

Het ontwerp van de versnellingsbak van de vergruizer dateert uit het begin van de jaren zestig. Een stalen wormwiel aangedreven door een grote 800 rpm elektromotor drijft een bronzen stiertandwiel aan dat direct is verbonden met een maaltafel. De sump heeft een inhoud van 255 gallons. De temperatuur van de transmissieolie wordt geregeld door een geïntegreerde watergekoelde warmtewisselaar. De ongefilterde ISO 320 EP tandwielolie wordt aanbevolen door de OEM van de versnellingsbak om het brons van stalen tandwielen en lagers te smeren.

Hoewel dit ontwerp van de versnellingsbak robuust en eenvoudig is, werden de onderhoudskosten buitensporig en de onderhoudsintervallen/revisie-intervallen boden geen ondersteuning voor schema's voor stroomopwekking. Typische onderhoudskosten en intervallen voor elke vergruizer versnellingsbak waren als volgt:

- Om de 12 maanden zijn olieverversingen nodig tegen een kostprijs van $ 5.000 aan materiaal en arbeid en $ 20.000 tot $ 50.000 aan verloren elektrische productie, typisch voor de meeste kolengestookte stroomopwekkingseenheden van deze periode. Deze specifieke fabriek had 13 van deze kolenvergruizers geïnstalleerd.

- Na 10 jaar gebruik werd het bronzen tandwiel gedraaid om de ongedragen tandwieltanden aan de voorkant bloot te leggen. Dit vergde een doorlooptijd van vier weken, inclusief onderhoudswerkzaamheden, voor een totaalbedrag van $ 300.000 per eenheid.

- Om de 20 jaar was een complete revisie van de versnellingsbak nodig. Onderdelen en arbeid voor deze inspanning bedroegen meer dan $ 450.000 per versnellingsbak, en verloren productie kostte nog eens $ 250.000 per vergruizer.

De kettingreactie van slijtage doorbreken

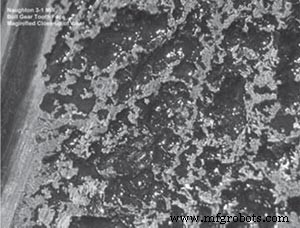

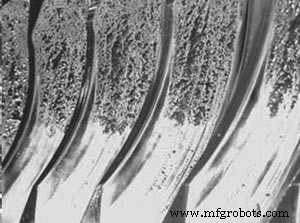

Voorlopige analyse van versleten componenten gaf aan dat het bronzen tandwielvlak aanzienlijk glijdend contact en spatten ondervond. Naarmate de tijd na de revisie toenam, werd de slijtage van het bronzen tandwiel steeds belangrijker. Het fabriekspersoneel ging op zoek naar een beter smeersysteem om de kettingreactie van slijtage te doorbreken.

Het fabriekspersoneel vermoedde dat de slijtagepatronen op de bronzen tandwielen van de stier werden toegeschreven aan het volgende:

- Hoge deeltjesbelasting van kolenstof en vuil in de transmissieolie

- Chemische aantasting van het EP-additievenpakket tijdens bedrijf, hoogstwaarschijnlijk doordat zwavel-fosfor EP-additief actief is op de bronzen bull-tandwielkast, wat resulteert in een hoog kopergehalte in de tandwielolie

- Katalytische reacties tussen de tandwielolie-additieven en sommige van de gegenereerde deeltjes

Het fabriekspersoneel begon deze problemen op meerdere fronten aan te pakken:

- Zoeken naar methoden om de versnellingsbak beter af te sluiten tegen inname van deeltjes (voornamelijk kolenstof)

- Filtratiemethoden/-opties voor de tandwielolie om de deeltjes en gegenereerde slijtagedeeltjes snel op te vangen

- Verbeterde smeermiddeltechnologie (zowel basisolie- als additievenpakketten) voor langere onderhoudsintervallen zonder boetes voor energieverbruik

Probleemoplossing

Op de volgende gebieden is succes geboekt bij het doorbreken van de kettingreactie van slijtage:

Indringing van deeltjes: Dit werd met succes gecontroleerd door het gebruik van ontluchtings-droogmiddelfilters op de ventilatieopeningen van de versnellingsbak en door zeer goed te letten op de afdichtingen van de maaltafel. De initiële ISO-reinheidscode van 23/21/18 (volgens ISO 4406-1999) werd bereikt met agressieve ontluchtingsfiltratie zoals weergegeven in bijlage 1 onderaan dit artikel. Eerdere pogingen om deeltjes te tellen waren niet in staat om het doel ISO-zuiverheidsniveau vast te stellen vanwege de zeer hoge deeltjesniveaus.

Filtratiemethode en klantvereisten: Historisch gezien was het zeer moeilijk gebleken om ISO 320 en 460 tandwieloliën te filteren in een verpulveringsomgeving. Het fabriekspersoneel heeft vastgesteld dat een nierlusfiltratiesysteem een van de opties is om deeltjesverontreinigingen uit de versnellingsbak van de vergruizer te verwijderen en het probleem van de slijtage van de tandwielen aan te pakken. Het nierlusfiltratiesysteem moet de volgende kenmerken hebben:

- Adequate stroomsnelheid om de tandwielolie met hogere viscositeit te verwerken

- Hoge vuilopnamecapaciteit

- Weinig onderhoud; filterwisselingen mogen onder normale bedrijfsomstandigheden niet meer dan eenmaal per maand zijn

- De mogelijkheid om de versnellingsbakolie op te ruimen binnen een week nadat er onderhoud aan de versnellingsbak is uitgevoerd

- Ga door met het opschonen van de tandwielolie en handhaaf de doelreinheidscode van 18/15/11 volgens ISO 4406-1999

- Zorg voor bemonsteringspunten voor en na de filtratie voor evaluatie van de filtereffectiviteit

- Installatie op skidmontage

- Aanzuig- en afvoerlocaties ontworpen om brandgevaar te elimineren, en het hele oliecarter van de versnellingsbak werd elke 30 minuten omgedraaid

- Grootte filtratieskid die de normale onderhoudsactiviteiten niet hinderde

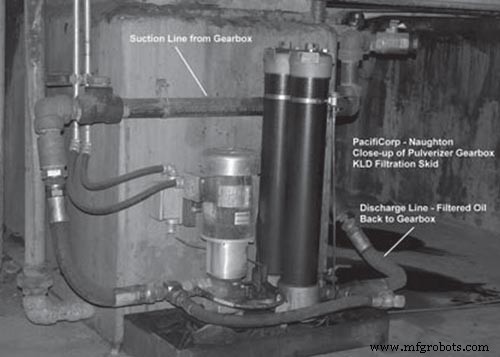

Figuur 1. Nierlusfiltratiesysteem

Vooruitgang in filtratietechnologie

Er werd vastgesteld dat er een geavanceerde filtratietechnologie voor deze toepassing beschikbaar zou zijn voor zware tandwielolie die aan de bovenstaande vereisten zou voldoen. Er werd een off-line nierlusfiltratiepakket aangeschaft en geïnstalleerd met behulp van een zeer efficiënt, hoog vuilhoudend, synthetisch filtermedium. Het pakket maakt gebruik van twee filterbehuizingen die in serie zijn gemonteerd, met een element van gemeenschappelijke maat in beide behuizingen, zoals weergegeven in afbeelding 1.

De aanvankelijk aanbevolen filterelementen voor de proefinstallatie werden beoordeeld op Beta 25=200 in de eerste trap en Beta10=200 in de tweede trap. De oliestroom werd geleverd door een schoepenpomp met een vermogen van 10 gallon per minuut voor een tandwielolie van 460 centistoke (cSt) (2500 SUS). Het temperatuurbereik van de systeemvloeistof varieerde van een minimum van 65 graden Fahrenheit (18 graden Celsius) bij inactiviteit tot 54°C tijdens normaal gebruik. Het filtratiepakket wordt geïnstalleerd met de zuigleiding die rechtstreeks vanaf de bodem van het reservoir in de filterbank komt; de uitlaat, of gefilterde afvoerleiding, wordt rechtstreeks in de bovenkant van het reservoir geleid.

De toestand van het filterelement wordt bewaakt door differentiële manometers die op elk filterhuis zijn geïnstalleerd met een streefwaarde van 25 tot 28 psig als indicator van de elementbelasting; de elementen werden vervangen voordat de interne bypassklep begon te openen. Andere kenmerken van het filtratiepakket zijn onder meer stroomopwaartse en stroomafwaartse bemonsteringskleppen waarmee tandwieloliemonsters kunnen worden genomen zonder dat het systeem hoeft te worden stilgelegd.

Vooruitgang in smeertechnologie

De OEM adviseerde een AGMA 6EP (ISO 320) tandwielolie voor de vergruizer versnellingsbak. Evaluatie van de slijtagepatronen op de tandwieltanden gaf aan dat het EP-additievenpakket in deze transmissieolie te actief was op het bronzen bull-tandwiel en voortijdige slijtage veroorzaakte in combinatie met de verontreinigingen in de versnellingsbak. Analyse van gebruikte tandwieloliemonsters bevestigde dat het EP-additievenpakket uitgeput raakte. Er werd vastgesteld dat de uitputting van het EP-additievenpakket het gevolg was van het continu glijden van het brons op stalen tandwielen en blootstelling aan hoge temperaturen. Dit werd bevestigd met IR-thermografische beelden. Zeer hoge vuil- en deeltjesbelasting werd bevestigd door de ISO-reinheidscode, zoals weergegeven in bijlage 1. Het was toen duidelijk dat de door OEM aanbevolen EP-transmissieolie niet voldoende bescherming bood voor de tandwielen.

Op basis van deze bevindingen en na overleg met de smeermiddelleverancier is door alle partijen vastgesteld dat AGMA 7 (ISO 460) synthetische transmissieolie de versnellingsbak in deze toepassing het beste zou beschermen. De hogere viscositeitsklasse en verbeterde smering van deze synthetische transmissieolie, in combinatie met R&O-additievenchemie, zorgt voor een hogere oliefilmsterkte dan aanbevolen door de OEM, en zou de levensduur van de versnellingsbak verlengen, rekening houdend met de temperatuurvereisten en de levensduur van de versnellingsbak . De fysische eigenschappen van de synthetische transmissieolie zijn weergegeven in Tabel 1:

ISO-klasse 460

AGMA Graad 7

Dichtheid, lbs/gal 7,34

Vlampunt (COC), °C (°F) 240 (465)

Vloeipunt, °C (°F) -29 (-20)

Viscositeit,

cSt @ 40°C 460

cSt @ 100°C 37,2

SUS @ 100°F 2431

SUS @ 210°F 181

Viscositeitsindex 123

Zuurgetal, ASTM D974, mg KOH/g 0,20

Kopercorrosie, ASTM D130 1a

Schuimtest, ASTM D892 Pass

Four-Ball EP, ASTM D2783, lasbelasting, kgf 315

Vierkogelslijtage, ASTM D4172, littekendiameter, mm 0,40

FZG-versnellingstest, ASTM D5182, geslaagd voor fase 12

Neerslaggetal, ASTM D91, ml 0,001

Roesttest, ASTM D665 A&B Pass

Tabel 1. Fysische eigenschappen van ISO 460 synthetische transmissieolie

In het verleden had fabriekspersoneel de haalbaarheid geëvalueerd van het gebruik van synthetische transmissieolie in de versnellingsbak van de vergruizer, maar er werd vastgesteld dat de hoge vuilbelasting in de versnellingsbak deze oneconomisch maakte met frequente olieverversingen. Met de verbeterde filtratie die nu beschikbaar is, met een potentiële levensduur van de olie van ten minste drie jaar, zou het economisch gebruik van een synthetische transmissieolie gerechtvaardigd kunnen zijn. De synthetische ISO 460 versnellingsbakolie bood verschillende voordelen, waaronder:

- Verbeterde verpompbaarheid bij lagere temperaturen en daardoor verbeterde filtreerbaarheid

- Hogere oxidatieweerstand en thermische stabiliteit

- Hogere filmsterkte bij hoge en lage temperaturen

- Verlengde levensduur in een schone, gefilterde omgeving

Operationele resultaten

De versnellingsbak van de vergruizer werd gereviseerd en alle belangrijke roterende onderdelen werden vervangen, behalve de stalen wormwielen. De versnellingsbak werd als onderdeel van het revisieproces schoongeveegd en droog met pluisvrije vodden. De stalen worm en bronzen bull-tandwielen waren nauwkeurig uitgelijnd en blauw gecontroleerd. Het reservoir werd gespoeld met een ISO 460 minerale olie en vervolgens gevuld met de synthetische ISO 460 transmissieolie. Een basistransmissieoliemonster werd uit het reservoir getrokken en geanalyseerd op deeltjestelling volgens ISO 4406-1999. Het resultaat van de ISO-reinheidscode was 23/21/18. De versnellingsbak van de vergruizer werd samen met het filtersysteem in gebruik genomen. Na drie uur draaien werd het aantal deeltjes teruggebracht tot 21/19/11, zoals weergegeven in bijlage 1.

Na 48 uur bedrijfstijd installeerde de fabriek een set Beta 5=200 filterelementen in elke behuizing om de systeemverontreiniging verder te verminderen en de beoogde ISO-reinheidscode 18/15/11 te behalen. De versnellingsbak en het filtratiesysteem van de vergruizer bleven nog twee weken draaien, waarbij de toestand van het element werd gecontroleerd met behulp van de differentiële drukmeters. Als resultaat van het gebruik van het Beta 5=200-filter gedurende deze twee weken, werd de beoogde ISO-reinheidscode 18/15/11 bereikt.

Tijdens de proefinstallatie is ook de levensduur van het filterelement gecontroleerd; de resultaten toonden aan dat de media met een hoge vuilcapaciteit de verwachtingen overtroffen, gezien de initiële opschoning van het systeem, en dat de levensduur tijdens continu gebruik de norm overschreed. De gemiddelde levensduur tot nu toe, bij gebruik van de Beta 5=200 media is één jaar.

Figuur 2.

Tijdens de proefopstelling zijn oliemonsters genomen en geanalyseerd op fysische en chemische eigenschappen, deeltjesgetal en analytische ferrografie. De resultaten toonden aan dat de slijtage van metalen aanzienlijk werd verminderd en dat de oliezuiverheid behouden bleef.

Conclusies

Gezien het succes van deze eerste installatie, blijft de energiecentrale de volgende voordelen behalen door gebruik te maken van de ISO 460 synthetische transmissieolie en een nieuw filtersysteem:

- Aanzienlijk verbeterde smering van tandwielen en lagers

- Minimale tot niet-bestaande slijtage van metalen in de versnellingsbak tot nu toe op basis van de olieanalyserapporten

- Geen toename van het energieverbruik van de aandrijfmotor door het gebruik van een synthetische transmissieolie met een hogere viscositeit. Sommige metingen van de fabrieksinstrumentatie wezen op een daling van 1 procent in motorstroomsterkte (4160 VAC-motoren)

- Deeltjestelling en analytische ferrografie zijn nu realistische opties voor nauwkeurig voorspellend/proactief onderhoud.

- De levensduur van versnellingsbakolie wordt verlengd en biedt de extra voordelen van lagere verwijderingskosten en verminderde milieu-impact / productie van afgewerkte olie.

- De levensduur van de versnellingsbak is aanzienlijk verlengd

- Aan besmetting gerelateerde uitvaltijd wordt geëlimineerd

- Onderhoudsintervallen worden verlengd

- Sinds het toepassen van de smeermiddelupgrade en het eerste filtratiepakket en het nauwlettend volgen van de resultaten, heeft de energiecentrale sindsdien hun tweede eenheid gekocht en geïnstalleerd

Erkenningen

- John Kinion en onderhoudspersoneel, Pacificorp Naughton Plant, South U.S. Highway 189, Kemmerer, WY 83101

- Chris Tully, projectingenieur, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

- Ken Knochel, technische dienst, Schroeder Industries LLC, 580 West Park Road, Leetsdale, PA 15056

Referenties

- ISO 4406:1999. Hydraulisch vloeistofvermogen. Vloeistoffen. Methode voor het coderen van de mate van verontreiniging door vaste deeltjes

- ISO 16889:1999 Vermogensfilters voor hydraulische vloeistoffen. Multipass-methode voor het evalueren van de filtratieprestaties van een filterelement

- Ivan Sheffield, Schroeder Industries, "Veranderingen in filtratie en verontreiniging - veranderende richtingen voor de filtratie-industrie". Machinesmering tijdschrift, januari 2005

Bijlage 1

Onderhoud en reparatie van apparatuur

- De totale eigendomskosten verlagen

- Voorspellende inzichten over het onderhoud van tandwielkasten

- De winstgevendheid van het windpark verhogen door de onderhoudskosten van de versnellingsbak te verlagen

- Slijtage van hydraulische componenten – 6 manieren waarop het gebeurt

- Effectief verminderen van verontreiniging van hydraulische vloeistoffen

- Het verminderen van storingen met effectief preventief onderhoud

- Wat is een tandwielas?

- Slijtage aan uw onderwagen verminderen

- De energiekosten van de generator verminderen

- Hoe een versnellingsbak met reductiekast te selecteren?

- Een beknopte handleiding voor planetaire versnellingsbakken