Kies dat laaghangende fruit

Er lijkt een voortdurende verschuiving plaats te vinden in de richting van betrokkenheid van operators bij het opnieuw smeren van machines. Tijdens mijn laatste paar seminars heb ik het publiek gevraagd zich te identificeren of hun fabrieken plannen hebben om operators te betrekken bij smeerpraktijken. Ik informeerde onlangs naar de details van de smeerpraktijken bij enkele van de vertegenwoordigde fabrieken en was verrast om te horen dat er geen vooraf geplande smeerpraktijken waren (het werk is toevertrouwd aan monteurs en smeerspecialisten). Dit is niet aan te raden, zelfs niet als de technici betrouwbaar zijn en een hoge mate van kennis hebben. Het levert problemen op als er een verandering in verantwoordelijkheden op stapel staat. Hoewel sommige machinetypes lekkage en lage volumes vergevingsgezind zijn, is dat zeker niet het geval voor hogesnelheidsapparatuur.

Machines falen met verschillende mate van degradatie. Machines met hoge belastingen en hoge snelheden kunnen in enkele ogenblikken van een toestand van constantheid naar een toestand van rampspoed gaan. Hoe hoger de machinesnelheid (oppervlakte-interactie) gedurende een bepaalde tijd, hoe sneller een machine uitvalt. Belasting is relevant. Uitgaande van een bepaalde snelheid, verhoogt een hogere dynamische belasting de destructieve krachten en het destructieve potentieel. Desalniettemin kunnen zelfs licht beladen machines zichzelf snel vernietigen. Hoge snelheden en hoge belastingen bieden de bediener van de apparatuur weinig tot geen foutenmarge. Dit is het geval bij hogesnelheidsblowers, ventilatoren, turbines en diverse andere soortgelijke toepassingen.

"Best practice" voor machinesmering vereist alle volgende criteria:

- Correcte behandeling en verzorging van het smeermiddel gedurende de gehele levenscyclus

- Juiste selectie van het product op basis van viscositeit, additievenstructuur, stijfheid (vet) en prestatievermogen van het product

- Correcte aanvulling van het smeermiddel op basis van volume, frequentie, reinheid en applicatiemethode

- Correcte analyse van het gesmeerde systeem

- Correct beheer van het smeermiddel na plaatsing in de machine

Hoewel deze allemaal nodig zijn om de betrouwbaarheidsdoelstellingen op de lange termijn te bereiken, heeft één item in het bijzonder het vermogen om de productie zonder waarschuwing te onderbreken:het bijvullen van smeermiddelen. De mate van invloed die de bevoorrading heeft op de aandrijflijn is om bovengenoemde redenen afhankelijk van de machinesnelheid en -belasting.

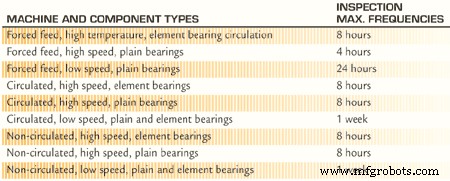

De behoefte aan herbevoorrading van reservoirs voor vloeibaar smeermiddel is intuïtief, misschien zelfs voor de hand liggend. Met olie gevulde carters hebben over het algemeen externe niveau-indicatoren. Bijna alle hebben interne of externe indicatoren. Veel putten, waaronder versnellingsbakken, lagerbaden en circulatie- en hydraulische systemen, kunnen gedurende een korte periode op een acceptabel niveau blijven. Gezien deze parameters moeten de meeste met olie gevulde carters dagelijks tot wekelijks worden geobserveerd, op zijn minst wekelijks. Machines met een hogere kriticiteit, geforceerde invoersystemen en/of hogere snelheden (hoger dan 2.400 tpm astoerental) moeten vaker worden gecontroleerd. Systemen met hoge machinekritieke limieten zouden kortere intervallen moeten krijgen. Het kader met richtlijnen hieronder stelt de maximale tijd tussen inspecties voor.

Tabel 1. Correctiefactoren vetinterval

Bevoorrading van vetgesmeerde componenten is moeilijker, en de slechte betrouwbaarheid van gesmeerde componenten (d.w.z. lagers, tandwielen, kabels) bevestigt deze waarheid. Aangezien vetgesmeerde gladde oppervlakken worden verplaatst naar langzame oppervlaktesnelheden, hebben beslissingen over het bevoorradingsvolume en de frequentie meestal betrekking op verschillende soorten elementlagers.

De vraag naar het volume kan enigszins eenvoudig worden beantwoord op basis van het oppervlak (voor schuifcontacten) en/of volumetrisch (voor rolcontacten) vervanging. SKF biedt een eenvoudige formule die geschikt is (voor elementlagers):

Volume Q =B x OD x F

Waarbij:Q =Volume in ounces

W =Breedte lagerelement

OD =Buitendiameter lagerelement

F =.114, de vervangingsfactor voor Engelse eenheden (het is .005 voor metrisch)

Tabel 1. Correctiefactoren vetinterval

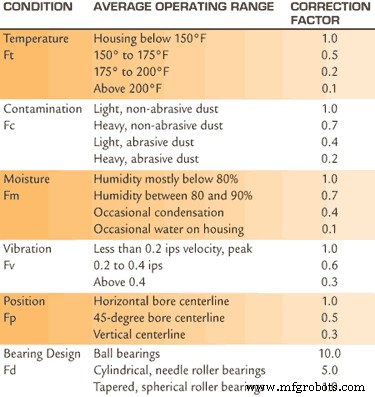

Met de kwestie van het geleverde volume als een constante, beïnvloeden de lagerafmetingen en de bedrijfsomstandigheden van de machine de nasmeerfrequentie. FAG Corporation heeft als volgt een simplistische formule verstrekt waarin algemene machine-omgevingsfactoren zijn opgenomen voor het basisinterval voor hersmering in uren:

t =K • [[(14•106) / (n•(d1/2))] – 4•d]

Waarbij:t =uur tussen nasmeerbeurten

K =product van alle correctiefactoren (Ft•Fc•Fm•Fv•Fp•Fd)

n =RPM

d =boringdiameter (in millimeters)

F =correctiefactor (zie tabel 1)

Bij het invoeren van getallen in de vergelijking suggereert een negatief product dat het opnieuw smeren van vet een slechte optie is en moet worden vermeden. Aangezien er geen duidelijke visuele indicatoren zijn van de toestand van het vetsmeermiddel in het carter, is het moeilijk te zeggen wanneer de matrix tussen de olie en het verdikkingsmiddel degradeert. Verder is het onmogelijk om gelokaliseerde oxidatie, degradatie en afzettingsvorming te beoordelen, en het is onmogelijk om de contaminatiecondities op de dynamische interfaces te beoordelen. Al deze factoren kunnen de effectiviteit van het smeermiddel drastisch verminderen, ongeacht wat van buitenaf duidelijk lijkt.

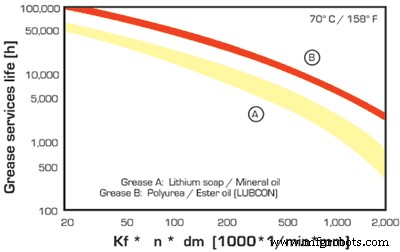

De duurzaamheid van het vet zelf is van invloed op de vraag of het interval het beste past of niet. Lagervetten kunnen worden beoordeeld op levensduur, zoals wordt weergegeven in tabel 2. Aangezien smeermiddelen met verschillende snelheden worden afgebroken, is het belangrijk om de meting van de levenscyclus van vet te begrijpen en te begrijpen hoe die informatie moet worden gebruikt om de frequentieberekening te wijzigen.

Onthoud dat bij hoge snelheden en belastingen een groot risico op storingen bestaat door slechte praktijken voor bijvullen en bevoorrading. Wijs een tijdlijn toe en versterk die praktijken, vooral als er een geplande verschuiving is naar betrokkenheid van de operator.

Referenties :

"Levensduur van vet:theoretische overwegingen en praktische toepassingen .” Weigand, M; Vadic, T; et al; Lubcon, GMBH.

Onderhoud en reparatie van apparatuur

- Apparaat wijzigen

- Naaimachine

- Machine bewegende time-lapse-video

- De juiste CNC-machine kiezen

- Wat is die geur? Een machine kan het vertellen

- Machine learning in voorspellend onderhoud

- Multifunctionele gereedschappen die alle machinewerkplaatsen zouden moeten hebben

- De 4 industrieën die het meest profiteren van machine learning

- Hoe u een koppeling kiest die geschikt is voor uw machine?

- Bewerkingen die kunnen worden uitgevoerd op een slijpmachine

- JW-machine