MTTR uitgelegd

MTTR is een maatstaf die door onderhoudsafdelingen wordt gebruikt om de gemiddelde tijd te meten die nodig is om de oorzaak van defecte apparatuur te bepalen en deze te repareren.

Wat is MTTR?

Telkens wanneer u de uitdrukking 'mean time to' ziet, betekent dit dat u naar de gemiddelde tijd tussen twee gebeurtenissen kijkt. Mean Time to Repair (MTTR) is een maatstaf die door onderhoudsafdelingen wordt gebruikt om de gemiddelde tijd te meten die nodig is om de oorzaak van defecte apparatuur te bepalen en deze te repareren. Het geeft een momentopname van hoe snel het onderhoudsteam kan reageren op ongeplande storingen en deze kan herstellen. Het is belangrijk om te onthouden dat de MTTR-berekening rekening houdt met de periode tussen het begin van het incident en het moment dat de apparatuur of het systeem weer in productie gaat. Dit omvat:

- Onderhoudstechnici op de hoogte stellen

- Het probleem diagnosticeren

- Het probleem oplossen

- Apparatuur weer in elkaar zetten, uitlijnen en valideren

- Resetten, testen en opstarten van de apparatuur of het systeem voor productie

De MTTR-formule houdt geen rekening met doorlooptijd voor reserveonderdelen en is niet bedoeld om te worden gebruikt voor geplande onderhoudstaken of shutdowns.

MTTR, aangezien het betrekking heeft op onderhoud, is een goede basis om uit te zoeken hoe u de efficiëntie kunt verhogen en ongeplande uitvaltijd kunt beperken, waardoor u uiteindelijk geld kunt besparen. Het laat ook zien waarom reparaties langer kunnen duren dan normaal, waardoor kritieke apparatuur snel aan de slag kan, waardoor gemiste bestellingen worden geminimaliseerd en de klantenservice wordt verbeterd. In het belang van efficiëntie geeft MTTR-analyse inzicht in hoe uw team apparatuur aanschaft, onderhoud plant en onderhoudstaken afhandelt.

Hoewel MTTR wordt beschouwd als reactief onderhoud, geeft het volgen van MTTR u inzicht in hoe effectief en efficiënt uw programma en taken voor preventief onderhoud zijn. Apparatuur met een lange reparatietijd kan bijvoorbeeld onderliggende oorzaken hebben die bijdragen aan het falen. MTTR kan u helpen de hoofdoorzaak van storingen te onderzoeken en u op weg te helpen naar een oplossing. Als u bijvoorbeeld merkt dat de MTTR in een bepaald activum toeneemt, kan dit komen doordat preventieve onderhoudstaken niet gestandaardiseerd zijn. Een technicus kan een werkorder krijgen waarin staat dat hij een bepaald onderdeel moet smeren, maar hij geeft mogelijk niet aan welk smeermiddel hij moet gebruiken of hoeveel, wat leidt tot verdere apparatuurstoringen.

MTTR-analyse is ook nuttig als het gaat om het nemen van beslissingen over het repareren of vervangen van een activum. Als een apparaat meer tijd nodig heeft om te repareren naarmate het ouder wordt, kan het voordeliger zijn om het te vervangen. De MTTR-geschiedenis kan ook worden gebruikt om de levenscycluskosten van nieuwe apparatuur of systemen te voorspellen.

Gemiddelde hersteltijd versus gemiddelde hersteltijd

Je zult de "R" in MTTR vaak door elkaar horen gebruikt met "repair" en "recovery". Het verschil tussen de twee termen is dat als je het hebt over de gemiddelde tijd tot herstel, je niet alleen de reparatietijd meetelt, maar ook wat we hierboven hebben genoemd:reparatietijd plus de testperiode en de tijd die nodig is om terug te keren naar de normale werking. Veel mensen definiëren MTTR door de twee op één hoop te gooien, zoals we hierboven hebben gedaan. De enige keer dat u onderscheid hoeft te maken tussen de twee is in de context van onderhoudscontracten of service level agreements (SLA's). Op deze manier weten mensen precies wat ze moeten meten.

MTTR-berekening

Zoals we eerder aanhaalden, is de MTTR-formule de totale ongeplande onderhoudstijd gedeeld door het totale aantal reparaties (storingen). MTTR wordt meestal weergegeven in uren. Houd er rekening mee dat MTTR ervan uitgaat dat taken opeenvolgend en door opgeleid onderhoudspersoneel worden uitgevoerd.

Een eenvoudig voorbeeld van MTTR kan er als volgt uitzien:als u een pomp heeft die vier keer op één werkdag uitvalt en u besteedt een uur aan het repareren van elk van die storingen, dan zou uw MTTR 15 minuten zijn (60 minuten / 4 =15 minuten) .

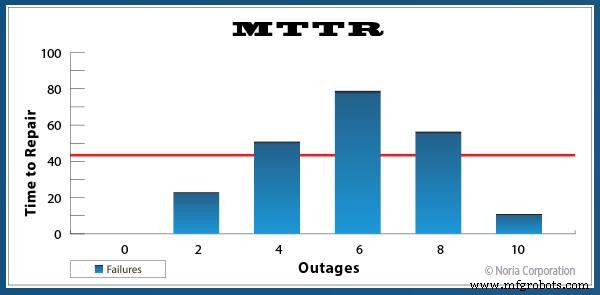

Een ander voorbeeld kan betrekking hebben op een activum dat 10 storingen ondervindt in een periode van 90 dagen. De uitvaltijden (tijd van detectie tot het moment dat het activum weer in productie is) zijn 24, 51, 79, 56 en 12 minuten. De MTTR voor deze periode van 90 dagen is 44 minuten. Dat is de gemiddelde tijd tussen de detectie van het probleem en het herstel van het activum.

Er zijn twee aannames waarmee u rekening moet houden bij het berekenen van de MTTR:

- Gewoonlijk varieert elke storing in ernst, dus hoewel sommige storingen dagen nodig hebben om te worden gerepareerd, kunnen andere slechts enkele minuten duren. Daarom geeft MTTR u een gemiddelde van wat u kunt verwachten.

- Het is belangrijk dat elk geval van storing wordt verholpen door bekwaam en goed opgeleid onderhoudspersoneel dat gestandaardiseerde procedures volgt. Dit zorgt voor betrouwbare resultaten.

Er wordt gezegd dat sommige van de beste onderhoudsteams ter wereld een MTTR van minder dan vijf uur hebben, maar het is bijna onmogelijk om de MTTR van uw faciliteit te benchmarken met die van een ander vanwege het aantal variabelen. MTTR is afhankelijk van meerdere factoren, zoals het type activum dat u analyseert, de leeftijd, het belang ervan, de training van het onderhoudsteam, enz.

MTTR vs. MTBF:wat is het verschil?

Als het gaat om systemen of apparatuur die kunnen worden gerepareerd, zijn MTTR en MTBF twee meetwaarden die vaak worden geanalyseerd en vergeleken bij het onderzoeken van storingen die tot kostbare uitvaltijd kunnen leiden. Dus, wat is het verschil tussen de twee? Mean time between failure (MTBF) is een voorspelling van de tijd tussen de aangeboren storingen van een machine tijdens normale bedrijfsuren of hoe lang een apparaat ononderbroken werkt. Het wordt berekend door de totale tijd dat een activum actief is (uptime) te nemen en te delen door het aantal storingen dat zich in diezelfde periode heeft voorgedaan.

MTBF-analyse helpt onderhoudsafdelingen bij het bedenken van een strategie om de tijd tussen storingen te verkorten. Samen bepalen MTBF en MTTR de uptime. Gebruik de volgende formule om de uptime van een systeem met deze twee statistieken te berekenen:

Overweeg het volgende scenario:Uw systeem zou 40 uur operationeel moeten zijn, maar het werkte niet gedurende 28 van die uren. Het is pas 14 uur beschikbaar en er zijn in totaal vijf storingen opgetreden. Met onze uptime-formule berekenen we eerst de MTBF door 40-28 / 5=34,4 te nemen. Vervolgens berekenen we de MTTR door 28/5 =5,6 te nemen. Dus om de uptime te berekenen, ziet onze formule er als volgt uit:

Hoe MTTR te verbeteren

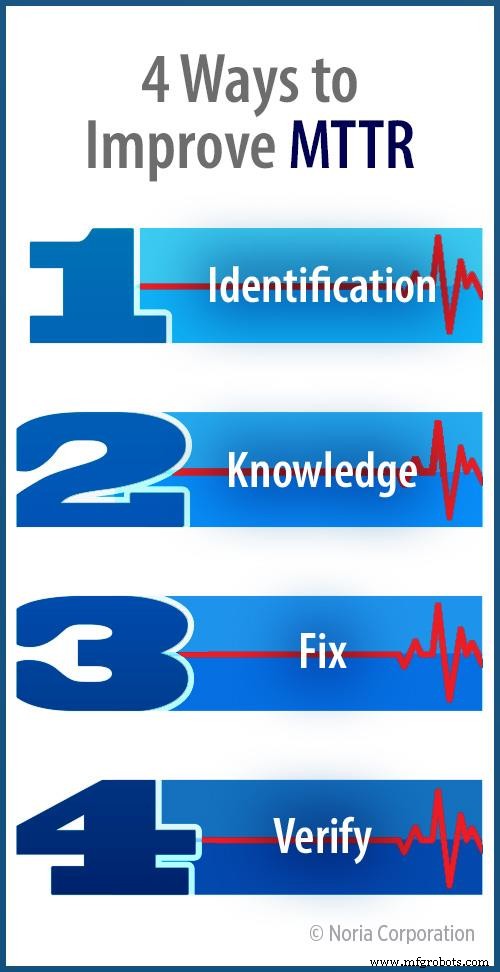

MTTR wordt gezien als een key performance indicator (KPI). Daarom moeten onderhoudsteams er altijd naar streven om het te verbeteren. De voordelen van het verminderen van de MTTR zijn vrij duidelijk:minder uitvaltijd betekent een stabiele productie, tevreden klanten en lagere onderhoudskosten. Dus, wat zijn enkele stappen die u kunt nemen om de MTTR van uw organisatie te verbeteren? De beste plaats om te beginnen is het begrijpen van de vier fasen van MTTR en het nemen van stappen om elk van hen te verminderen.

- Identificatie - de periode vanaf het moment dat de storing optreedt tot het moment waarop een technicus zich bewust wordt van het probleem. Dingen zoals draadloze sensoren en waarschuwingssystemen zijn geweldige manieren om de identificatieperiode van MTTR te verkorten.

- Kennis - de periode nadat de storing is vastgesteld maar voordat met reparaties is begonnen. Het uitzoeken of diagnosticeren van het probleem is over het algemeen het meest tijdrovende onderdeel van MTTR.

- Oplossen - de tijd die nodig is om het probleem daadwerkelijk op te lossen. Het verminderen van de tijd die nodig is om een probleem op te lossen, kan worden bereikt door procedures te standaardiseren om goed opgeleide technici te begeleiden die de taak hebben het probleem op te lossen.

- Verifiëren - de tijd die nodig is om ervoor te zorgen dat de aangebrachte fix echt werkt. Een realtime monitoringsysteem is een handig hulpmiddel om snel gegevens en rapporten te verzamelen om aan te tonen dat de oplossing werkt.

Het diagnosticeren van de oorzaak van de storing is het meest tijdrovende aspect van MTTR. In feite wordt 80 procent van de MTTR besteed aan het uitzoeken waardoor het activum of systeem faalde. Het documenteren, beheren en bij de hand hebben van een machinegrootboek met zaken als onderhoudsschema's, gerepareerde/vervangen componenten en een geschiedenis van apparatuurbewakingssystemen is van vitaal belang om mogelijke oorzaken van storingen snel te kunnen achterhalen. In een storingsscenario gaat er kritieke tijd verloren wanneer er wordt gebeld, vergaderingen worden bijeengeroepen en onjuiste diagnoses worden gesteld, wat leidt tot reparaties die mislukken.

In hetzelfde faalscenario kunt u met de juiste documentatie en een activageschiedenis snel alle oorzakelijke factoren onderzoeken die mogelijk hebben bijgedragen aan het falen. Het management kan de onderhoudskalender bekijken om te zien of de machine consequent is onderhouden, wanneer de machine voor het laatst een onderdeel heeft gerepareerd of vervangen en om te zien waar die specifieke machine in het verleden problemen heeft gehad.

Training en procedures

Gedetailleerde schriftelijke procedures moeten beschikbaar zijn voor al het onderhoudspersoneel en nauwkeurig worden gevolgd om het risico van vallen en opstaan bij het uitvoeren van reparaties te verkleinen. Procedures bieden technici een gestructureerde reeks acties die helpen de tijd die nodig is om een probleem op te lossen te minimaliseren.

Alle documentatie en preplanning in de wereld zal uw MTTR niet helpen verminderen als uw technici niet goed zijn opgeleid met de juiste vaardigheden die nodig zijn om uw apparatuur te repareren. Het is van vitaal belang om continue trainingsoefeningen te implementeren en deze met het team te delen. Het bespreken van herhalingsmatrices en het introduceren van eenpuntslessen zijn geweldige manieren om dit te doen.

- Eenpuntslessen zijn korte, visuele lessen op één punt. Ze zijn bedoeld om vakspecifieke kennis en vaardigheden te verbeteren door specifieke problemen te laten zien en hoe deze op te lossen. Eenpuntslessen kunnen gaan over veiligheid, basiskennis, verbetering of knelpunten. Om de MTTR te helpen verminderen, kunnen lessen van één punt worden gebruikt om door daadwerkelijke storingsscenario's te werken, hetzij terwijl ze plaatsvinden (het meest effectief) of in een schijnproef.

- Herhalingsmatrices wekelijkse storingen bijhouden, wanneer een storingsanalyse is voltooid en wanneer tegenmaatregelen worden toegepast. Door ervoor te zorgen dat uw team de storingstrends begrijpt die worden weergegeven in een herhalingsmatrix, kunnen ze leren hoe ze kunnen bepalen of een storing werd veroorzaakt of door natuurlijke achteruitgang.

Reserveonderdelen

Hoewel de MTTR-formule over het algemeen geen rekening houdt met de doorlooptijd voor reserveonderdelen, is het belangrijk om te erkennen hoe de beschikbaarheid van reserveonderdelen MTTR beïnvloedt. In zijn proefschrift, Een gestructureerde benadering voor het verminderen van de gemiddelde reparatietijd van hoogoven D, ArcelorMittal, Zuid-Afrika, Vanderbijlpark , Alex Thulani Madonsela bespreekt menselijke factoren die bijdragen aan MTTR; een van hen zijn reserveonderdelen. "Tijdige beschikbaarheid van reserveonderdelen beïnvloedt de duur van onderhoudstaken", legt hij uit. "Zonder de juiste ondersteuning van apparatuur wanneer dat nodig is, wordt het uitvoeren van onderhoud moeilijk voor onderhoudspersoneel. Het gebrek aan reserveonderdelen en kennis van waar deze te vinden zijn, heeft een negatief effect op de MTTR wanneer onderhoud moet worden uitgevoerd." Madonsela gaat verder met een aanpak om de MTTR te helpen minimaliseren door een georganiseerde inventaris van reserveonderdelen te hebben.

- Stel een functionele locatiestructuur samen: Deze stap omvat het samenstellen van een lijst met fabrieksapparatuur op basis van hun locatie of waar een onderhoudstaak zou worden uitgevoerd volgens de hiërarchie.

- Apparatuurinventaris samenstellen: Stel op basis van het ontwerp van de fabriek een inventaris op van de apparatuur.

- Ontwikkel een standaard voor naamgeving en codering: Dit is belangrijk voor onderhoudsmonteurs om de voorraad te kunnen lokaliseren en onderhouden. Dit zorgt ervoor dat de juiste reserveonderdelen altijd correct worden besteld en opgeslagen. Het zorgt ook voor efficiëntie, aangezien onderhoudstechnici de exacte locatie van reserveonderdelen weten.

- Voer kritische evaluaties uit van reserveonderdelen: Elk voorhanden reserveonderdeel moet worden geëvalueerd op basis van het belang ervan bij het ondersteunen van de onderhoudsstrategie voor elk apparaat.

- Voorraad afronden: Nadat de vorige stappen zijn voltooid, moet een definitieve inventarislijst beschikbaar worden gesteld en voor iedereen gemakkelijk toegankelijk zijn.

- Ontwikkel een opslagstandaard: Implementeer de OEM-aanbevelingen (Original Equipment Manufacturer) voor elk reserveonderdeel om ervoor te zorgen dat de kwaliteit van de onderdelen niet verslechtert.

- Kwaliteitsborging: Zorg ervoor dat items die zijn opgeslagen als "gemakkelijk beschikbaar" voldoen aan de juiste normen. Voor degenen die niet zijn gecontroleerd, bewaar ze in een aparte opslagruimte. Alle reserveonderdelen die naar de opslagruimte worden teruggestuurd, moeten op kwaliteit worden gecontroleerd.

- Controles: Auditing zorgt ervoor dat uw systeem goed werkt en waarde toevoegt. Het auditteam kan bestaan uit de opslag-/magazijnbeheerder, onderhoudssupervisor en planners.

Technologie

Misschien is de beste kans voor een organisatie om haar MTTR te verlagen, door moderne monitoringtechnologieën te implementeren. Monitoring op locatie of op afstand via een smartphone of tablet geeft u 24/7 inzicht in hoe uw systeem presteert. Deze realtime gegevens kunnen worden gebruikt om meetwaarden zoals MTTR bij te houden en fabrieksingenieurs plannen voor preventief onderhoud te laten ontwerpen en storingen vooraf te plannen.

Met moderne geautomatiseerde onderhoudsbeheersystemen (CMMS) kunt u eenvoudig gegevens bijhouden, zoals arbeidsuren besteed aan onderhoud, aantal storingen en operationele tijd, die worden gebruikt om storingsstatistieken op hoog niveau te bewaken. CMMS kan zelfs automatisch MTTR en MTBF voor u berekenen. Je hebt misschien gehoord van het internet der dingen (IoT) - de onderlinge verbinding van alledaagse apparaten met internet. Het neemt de wereld van het consumentisme al over in de vorm van slimme huizen, aangezien je nu je verwarming en airconditioning, lampen en sloten allemaal vanaf je smartphone kunt bedienen. Maar dit sluipt ook de industriële wereld binnen.

Het industriële internet der dingen (IIoT) introduceert automatisering, realtime data-analyse en slimme besluitvorming in de productiewereld. Machine-to-machine-technologie wordt gecombineerd met IIoT om realtime data-analyse te bieden. Dit maakt zaken mogelijk zoals het in realtime volgen van storingsgegevens wanneer apparatuur uitvalt en het automatisch verzamelen, aggregeren en analyseren van gegevens voordat een aanbevolen actie naar technici wordt gestuurd. Storingsgegevens, zoals de bedrijfstoestand van het activum voordat de storing optrad, en historische reparatiegegevens van uw CMMS kunnen worden gebruikt om reparaties aan te sturen. Met andere woorden, het IIoT kan de eerder besproken diagnosefase, het deel van MTTR dat het langst duurt, aanzienlijk verkorten.

Onderhoud en reparatie van apparatuur

- AWS-monitoringtools uitgelegd

- RF-transformator uitgelegd

- Huidige technologie voor het volgen van activa uitgelegd

- 7 M2M draadloze technologieën uitgelegd

- Voorspellend onderhoud uitgelegd

- Inzicht in onderhoudsstatistieken:gemiddelde reparatietijd

- Voorspellende analyse uitgelegd

- Technieken voor metaalfabricage uitgelegd

- Metal Core PCB's uitgelegd

- Proceskoelsystemen uitgelegd

- CNC-bewerking uitgelegd in afbeeldingen