Samenvatting van de vaardigheden van het draaien van dunwandige onderdelen

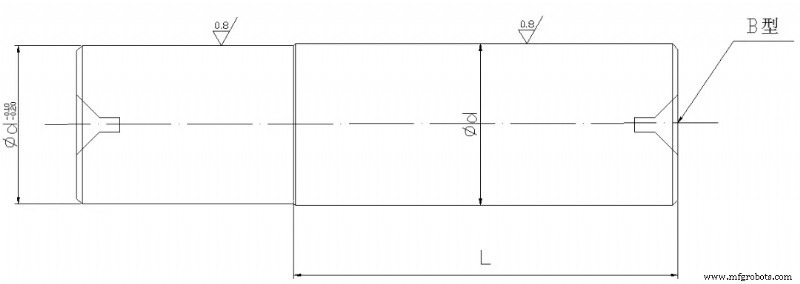

Tijdens het snijproces wordt de dunne wand gemakkelijk vervormd door de snijkracht, wat leidt tot het verschijnen van een ovaal of een "taillevorm" met een klein midden en grote uiteinden. Bovendien zijn dunwandige bussen gevoelig voor thermische vervorming vanwege de slechte warmteafvoer tijdens de verwerking, en is het moeilijk om de verwerkingskwaliteit van de onderdelen te waarborgen. De onderdelen in onderstaande figuur zijn niet alleen lastig te installeren en vast te klemmen, maar ook lastig om de bewerkte onderdelen te verwerken. Het is noodzakelijk om een speciale dunwandige behuizing en asbescherming te ontwerpen.

Procesanalyse

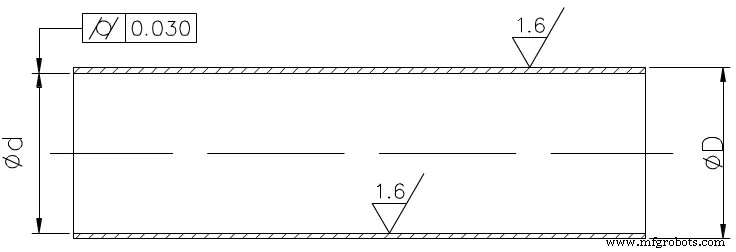

Volgens de technische vereisten in de tekening wordt het werkstuk verwerkt door naadloze stalen buizen. De oppervlakteruwheid van het binnenste gat en de buitenwand is Ra1,6 m, wat kan worden bereikt door te draaien, maar de cilindriciteit van het binnenste gat is 0,03 mm, wat vereist is voor dunwandige delen Hoger. Bij massaproductie is de procesroute ruwweg:blanking-warmtebehandeling-auto-einde-gezicht-auto buitenste cirkel-auto binnenste gat-kwaliteitsinspectie.

Het proces van "binnengatbewerking" is de sleutel tot kwaliteitscontrole. Het is moeilijk voor ons om het binnenste gat te snijden zonder de buitenste cirkel en dunwandige behuizing om een cilinder van 0,03 mm te garanderen.

De sleuteltechnologie van Draaien Gat

De belangrijkste technologie van het draaien van gaten is om het probleem van stijfheid en spaanverwijdering van het binnenste gatdraaigereedschap op te lossen. Neem de volgende maatregelen om de stijfheid van het draaigereedschap voor het binnenste gat te vergroten:

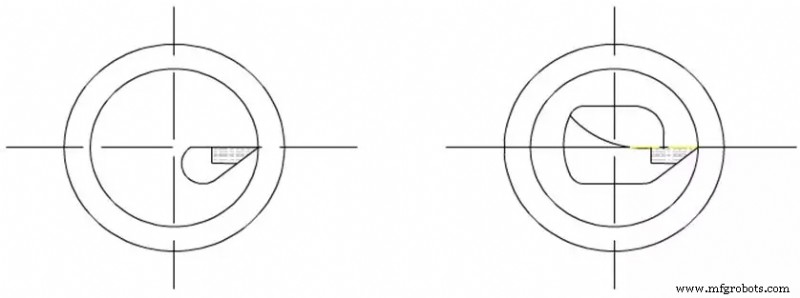

(1) Probeer het dwarsdoorsnedeoppervlak van de gereedschapshouder te vergroten, meestal bevindt de punt van het binnenste gatdraaigereedschap zich op de bovenkant van de gereedschapshouder, zodat het dwarsdoorsnedeoppervlak van de gereedschapshouder minder, minder is dan 1/4 van de dwarsdoorsnede van het gat, zoals weergegeven in de linker afbeelding hieronder. Als de punt van het gereedschap voor het draaien van het binnenste gat zich op de hartlijn van de gereedschapshouder bevindt, kan de dwarsdoorsnede van de gereedschapshouder in het gat aanzienlijk worden vergroot, zoals weergegeven in de afbeelding rechts hieronder.

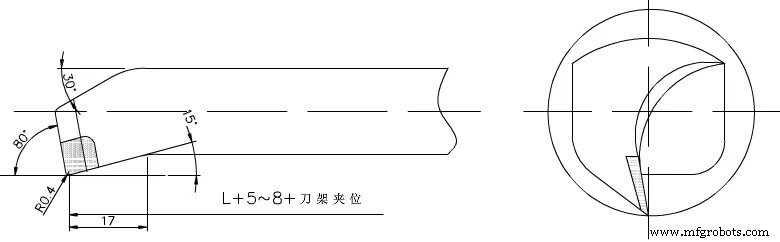

(2) De verlengde lengte van de gereedschapshouder moet zo lang zijn als 5-8 mm als de lengte van het bewerkte werkstuk, om de stijfheid van de draaiende gereedschapshouder te vergroten en de trillingen tijdens het snijproces te verminderen.

Los het probleem van chipverwijdering op

Controleer voornamelijk de snij-uitstroomrichting. Het voordraaigereedschap vereist dat de spanen naar het te bewerken oppervlak stromen (voorspanverwijdering). Om deze reden wordt een binnengatdraaigereedschap met een positieve randhelling gebruikt, zoals weergegeven in de onderstaande afbeelding.

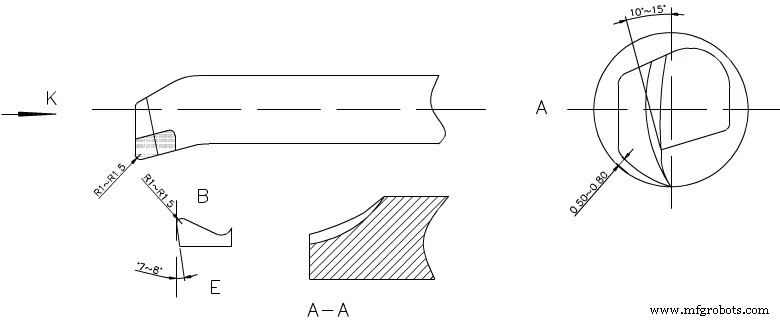

Bij het beëindigen van het draaien, is het vereist dat de spanen naar het midden stromen om de spaan naar voren te kantelen (de spaanverwijdering in het midden van het gat), dus let bij het slijpen van het gereedschap op de slijprichting van de snijkant en de spaanverwijderingsmethode van de boog naar voren kantelen, zoals weergegeven in de onderstaande afbeelding voor fijndraaien. De meslegering gebruikt YA6, het huidige M-type, dat een betere buigsterkte, slijtvastheid, slagvastheid en weerstand tegen staal en temperatuur heeft.

Bij het slijpen wordt de hellingshoek afgerond tot een boogvormige hoek van 10-15° en is de rughoek 0,5-0,8 mm van de muur verwijderd volgens de bewerkingsboog (de onderste regel van het gereedschap is in radiaal), en de snijkanthoek van c is §0,5-1. De wiper op punt B van de chiprand is R1-1,5, de hulpontlastingshoek is geslepen tot 7-8° en het punt AA van de E-binnenrand is tot een cirkel geslepen om chips te verwijderen.

Bewerking Methoden

(1) Voor verwerking moet een schachtbescherming worden gemaakt. Het belangrijkste doel van de asbescherming is om het binnenste gat van de dunwandige huls van de auto te bedekken met de originele maat, en deze vast te zetten met de voor- en achtercentra om de buitenste cirkel zonder vervorming te verwerken en om de kwaliteit te behouden en nauwkeurigheid van de buitenste cirkel. Daarom is de verwerking van de schachtbescherming een belangrijke schakel in het proces van het verwerken van de dunwandige behuizing.

45, koolstofstructuur rond staal wordt gebruikt voor het verwerken van de asbeschermingsblank; het eindvlak van de auto, twee B-vormige gaten in het midden zijn geopend, de buitenste cirkel is ruw en de marge is 1 mm. Na warmtebehandeling, temperen en vormgeven, en vervolgens fijndraaien, waarbij een marge van 0,2 mm overblijft voor het slijpen. Verwarm het oppervlak van het gebroken vuur opnieuw tot een hardheid van HRC50 en maal het vervolgens met een cilindrische molen zoals weergegeven in de onderstaande afbeelding. De nauwkeurigheid voldoet aan de eisen en zal na voltooiing worden gebruikt.

(2) Om de bewerking van het werkstuk in één keer te voltooien, behoudt de onbewerkte plaat de klempositie en snijmarge.

(3) Eerst de blanco's met warmte behandelen, afschrikken en temperen, de hardheid is HRC28-30 (de hardheid van het verwerkingsbereik).

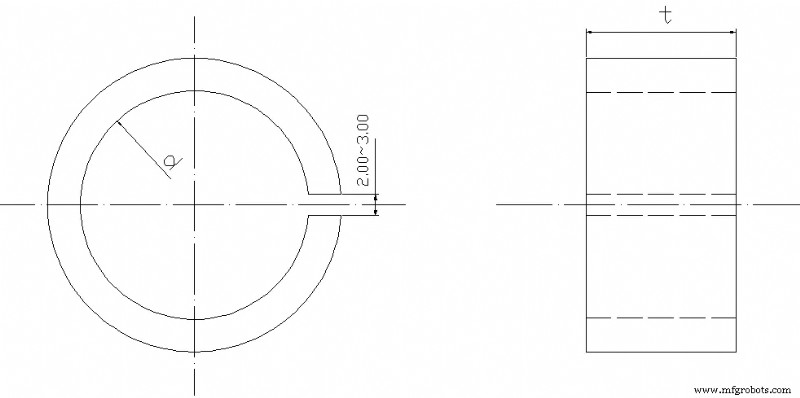

(4) Het draaigereedschap keurt C620 goed. Plaats eerst het voorste midden in de spilconus en fixeer deze. Om vervorming van het werkstuk bij het spannen van de dunwandige huls te voorkomen, wordt een dikke huls met open lus toegevoegd, zoals weergegeven in de onderstaande afbeelding.

Om de massaproductie te behouden, wordt het buitenste uiteinde van de dunwandige behuizing verwerkt tot een uniforme maat d, de liniaal van t is de axiale klempositie en de dunwandige behuizing wordt gecomprimeerd om de kwaliteit van het binnenste gat te verbeteren van de auto en behoud de grootte. Aangezien snijwarmte wordt gegenereerd, is de uitzettingsmaat van het werkstuk moeilijk te vatten. Het is noodzakelijk om voldoende snijvloeistof te gieten om de thermische vervorming van het werkstuk te verminderen.

(5) Klem het werkstuk stevig vast met een automatisch centrerende klauwplaat met drie klauwen, draai het eindvlak en draai de binnenste cirkel ruw.

Laat een marge van 0,1-0,2 mm voor fijndraaien en vervang deze door een fijndraaigereedschap om de snijmarge te bewerken totdat de beschermas voldoet aan de vereisten van overmatige pasvorm en ruwheid. Verwijder het draaigereedschap voor het binnenste gat, steek de beschermas in het midden voor, gebruik het midden van de losse kop om te klemmen volgens de lengtevereisten, verander het buitenste draaigereedschap om de buitenste cirkel op te ruwen en voltooi het draaien volgens de tekeningvereisten. Gebruik na het passeren van de inspectie een snijmes om de lengte op de gewenste maat af te snijden. Om de snede glad te maken wanneer het werkstuk wordt losgekoppeld, moet de snijkant worden geslepen om het eindvlak van het werkstuk glad te maken; het kleine deel van de beschermas moet worden geslepen om de opening die door het snijden wordt achtergelaten te verkleinen, en de beschermas moet de vervorming van het werkstuk verminderen, trillingen voorkomen en tijdens het snijden de reden voor vallen en kneuzingen.

Conclusie

De bovenstaande methode voor het bewerken van dunwandige behuizing lost het probleem van vervorming of het veroorzaken van maat- en vormfouten op die niet aan de vereisten voldoen. De praktijk heeft bewezen dat de verwerkingsefficiëntie hoog is, eenvoudig te bedienen en geschikt is voor het verwerken van lange dunwandige onderdelen, en de maat is gemakkelijk te begrijpen. Eenmalige voltooiing, massaproductie is ook praktischer.

Productieproces

- DARVA – de evenementassistent

- De ik in opleiding

- Optimalisatie van de standtijd:het effect van geleidingshoeken op draaibewerkingen

- De uitdagingen van hard draaien de baas worden

- Verbeteren van dunwandige onderdelen gemaakt door CNC draaien

- Wat is het voordeel van het draaien van de spil?

- Samen frezen en draaien:voordelen voor productiviteit

- Een draaigereedschap voor elke klus

- Draaicentrum en de bijbehorende bewerking

- Draaicentrum en machinetechnologie

- Wat zijn draaicentra eigenlijk?