Corrosieweerstandseigenschappen van aluminiumlegeringen

In metaalgieterijen behoren aluminium en zijn legering tot de beste gietmaterialen vanwege hun buitengewone voordelen ten opzichte van andere metalen. Aluminiumlegering heeft vervormbaarheid, hoge gietbaarheid, hoge sterkte en vooral een hoge corrosieweerstand in verschillende omgevingen en chemische middelen.

De corrosieweerstand van aluminium wordt gecreëerd door een inerte oxidefilm vormt zich op een metalen oppervlak dat een beschermende laag vormt en voorkomt dat het aluminiumoppervlak wordt blootgesteld aan zijn omgeving.

Een oxidefilm op het oppervlak wordt gevormd door de chemische reactie van het aluminiumoppervlak met zuurstof en water. In feite is dit de eerste fase van metaalcorrosie. Hoewel de oxidefilm slechts 5-10 nm dun is, voorkomt het metaalroest zodra het wordt blootgesteld aan een oxiderende omgeving zoals water.

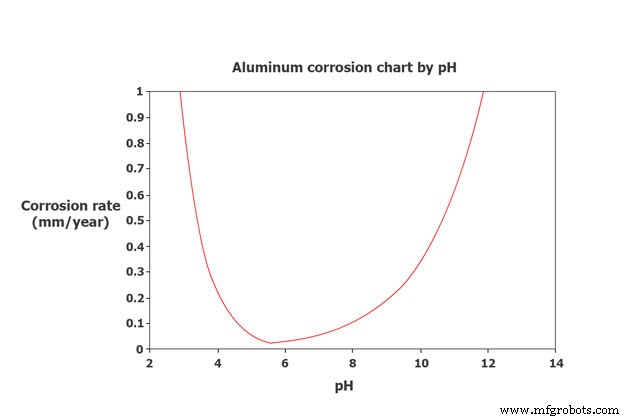

In de meeste omgevingen neemt de corrosiesnelheid van aluminiumlegeringen in de loop van de tijd af, deels omdat de stabiliteit van de oxidefilm de weerstand tegen corrosie bepaalt, die afhankelijk is van de pH-waarde van het milieu.

Gewoonlijk zijn oxidefilms stabiel in het pH-bereik van ongeveer 4 tot 8. Als de pH lager is dan 4, zullen de zuren oplossen en als de pH hoger is dan 8, zal het alkali oplossen om kristallijne vaste stoffen te creëren, wat roest is.

In de gietindustrie, om de gieteigenschappen van aluminium te verbeteren en aluminium gietdefecten te verminderen, voegen metaalgieterijen vaak een hoger Si-gehalte toe aan de aluminiumlegering, waardoor de kans op plaatselijke corrosie groter wordt en anodiseren wordt ontmoedigd om de corrosieweerstand van het gegoten aluminium te verlagen.

Om de corrosieweerstand van gegoten aluminiumlegeringen te optimaliseren, is het noodzakelijk om de relatie tussen het productieproces van aluminiumlegeringen en de microstructuur van aluminium te begrijpen. Daarom hebben we een uitgebreide beoordeling uitgevoerd van het onderzoek naar de corrosie van metalen in het algemeen en aluminiumlegeringen in het bijzonder volgens verschillende aluminiumgietmethoden, zoals zandgieten, lagedrukspuitgieten, enz.

Dit is het meest gedetailleerde, uitgebreide en duidelijke artikel dat u kunt vinden over de corrosie van aluminiumlegeringen, die zeer reactief is en verschillende uitstekende eigenschappen heeft.

Laten we met ons eens nader kijken – VIC gieterij!

Corrosieve aard van aluminiumlegeringen

Corrosie van aluminiumlegeringen in een substantiële omgeving is te wijten aan de kathodische en anodische reacties gelijktijdig voorkomend op het metalen oppervlak.

De kathodische reactie is het oxidatieproces van het metaal en de anodische reactie is de reductie van de stof in de omgeving. Oxidatie en reductie vinden gelijktijdig plaats en elektronen worden tussen de twee reactanten overgedragen. Daarom draagt het metaal elektriciteit.

Oxidatiereactie :Al → Al 3+ + 3e

Waterstof-redoxreactie :H + + e → ½ H2

Of zuurstof-redoxreactie :O2 + 2H2 O + 4e – → 4OH –

In wezen vinden deze reacties plaats in de microstructuur van de legering. De microstructuur van een aluminiumlegering wordt bepaald door de legeringselementen en door de thermomechanische behandeling.

Met pure aluminiumlegering zonder toegevoegde metalen elementen, zijn er geen metalen posities in de microstructuur. Als gevolg hiervan is het onwaarschijnlijk dat de kathodische reactie plaatsvindt, waardoor de kans op corrosie wordt geminimaliseerd.

Wat betreft heterogene aluminiumlegeringen gemengd met legeringscomponenten, worden intermetallische deeltjes gevormd om precipitaten met een diameter van 1-300 nm te produceren. De precipitaten bestaan uit verschillende elektrochemische eigenschappen die de gebieden zijn die worden aangevallen door corrosie.

Corrosiegrens van aluminiumlegeringen

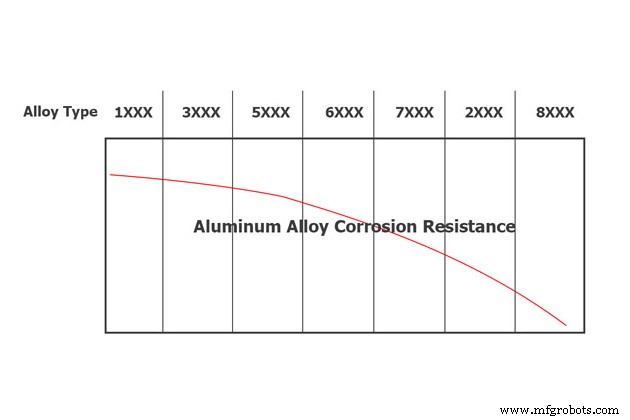

De weerstand van aluminium tegen corrosie neemt toe naarmate de zuiverheid ervan toeneemt. Vanwege de hoge taaiheid van aluminium geldt echter dat hoe zuiverder de aluminiumlegering is, hoe minder toepassingen deze biedt.

Meestal worden metalen toegevoegd om de hardheid en gietbaarheid van aluminium te vergroten , wat leidt tot een afname van de corrosieweerstand.

Hieronder staan analyses van de corrosieweerstand van aluminiumlegeringen.

1. De 1xx.x serie legering:commercieel zuiver aluminium

De legering uit de 1xx.x-serie is de zuiverste legering en bevat ongeveer 99,93% zuiver aluminium en heeft een zeer lage gemeten corrosiesnelheid, ongeveer 0,8 µA in 1 cm 2 tot 2,3 cm 2 .

Door de uitstekende corrosiebestendigheid wordt de 1xx.x serie vanwege de lage hardheid niet veel dagelijks toegepast.

Enkele van zijn toepassingen zijn legeringen uit de 100-serie die worden gebruikt in de folieverpakkingsindustrie en als materiaal voor kookgerei. Het wordt ook gebruikt voor de productie van secundaire legeringen of als coating voor andere series.

2. De 2xx.x serie legering:aluminium – koper

De aluminiumlegering van de 2xx.x-serie bevat een hoog gehalte aan Cu, ongeveer 4-10%, dus het heeft hoge mechanische eigenschappen en wordt gebruikt in constructies, vooral in de lucht- en ruimtevaartindustrie.

De toevoeging van Cu aan de legering zal echter de duurzaamheid beïnvloeden . Hoewel de hardheid aanzienlijk is verbeterd (ongeveer 500Mpa), is het gevoelig voor corrosie in industriële omgevingen met vochtigheid.

De 200-serie heeft de neiging om gietfouten te vormen, dus ze zijn vaak beperkt tot de productie van eenvoudige gietpatronen .

Een elektrochemische test met een 0,5M H2 SO4 oplossing mat de corrosiesnelheid van ongeveer 0,45 µA/cm 2 , vergeleken met meting in 3% NaCl-oplossing. Dit experiment werd uitgevoerd met drie Al-Cu-legeringen met een Cu-verhouding van respectievelijk 5%, 10% en 15%, en er wordt geconcludeerd dat de corrosiesnelheid van 3 legeringen hetzelfde was.

Een ander experiment werd uitgevoerd met behulp van de directionele stollingsmethode, waarbij het effect van de afkoelsnelheid en het Cu-gehalte van een Al-4,5% Cu-legering werd onderzocht.

Er werden drie monsters genomen op drie verschillende posities van het metaal-koelere oppervlak. Waarneming op microscopisch niveau, toont een betere corrosiesnelheid wanneer de koelsnelheid hoger is.

3. De legering uit de 3xx.x-serie:aluminium – mangaan

De aluminiumlegering uit de 3xx.x-serie is meestal verkrijgbaar in dunne platen. Het is een aluminiumlegering met toevoeging van silicium en ongeveer 1% mangaancomponent om de corrosieweerstand in de vaste oplossing te verbeteren. De sterkte van deze legering is gemiddeld, ongeveer 110 MPa.

Als koudwerk en gloeien wordt uitgevoerd, zal de 3xxx-serie uitstekende mechanische eigenschappen bereiken. Ze hebben ook hoge gieteigenschappen, dus tot 90% van het wereldgegoten aluminium behoort tot de 300-serie. Daarom wordt corrosieonderzoek met gegoten aluminiumlegeringen meestal uitgevoerd op serie 300 .

Er zijn veel experimenten uitgevoerd met corrosie van legeringen uit de 3xx.x-serie, voornamelijk met zwaartekrachtgiettechnologie en drukgieten.

Aluminiumlegering door middel van zwaartekrachtgiettechnologie

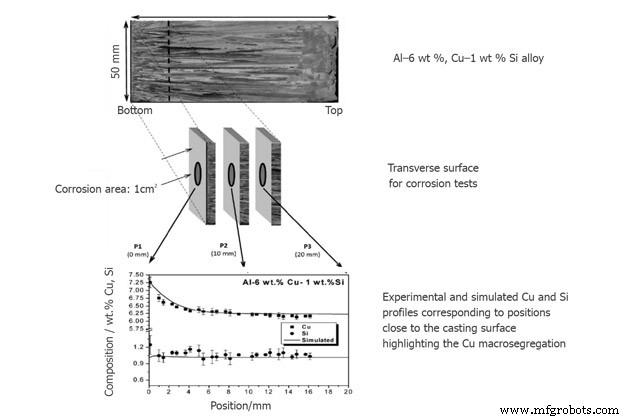

Een studie toonde aan dat de corrosiestroomdichtheid en de impedantieparameter van Al-8%Cu-3%Si een hogere corrosieweerstand induceren dan de Al-6%Cu-1%Si.

Corrosietests worden uitgevoerd op de positie van de gietdoorsnede, op 0, 10 en 20 mm van het koudgietoppervlak.

Dit experiment laat zien dat Si en secundaire dendrietarmafstand (SDAS)-gehalte is afhankelijk van elkaar en beïnvloedt de corrosieweerstand van Al-6%Cu-1%Si.

In de α aluminiummatrix vormen gegoten aluminiumlegeringen gemakkelijk intermetallische verbindingen . De aanwezigheid van mangaan in de 300-serie compenseert het kathodische effect van Fe in intermetallische verbindingen, waardoor ze minder corrosief worden.

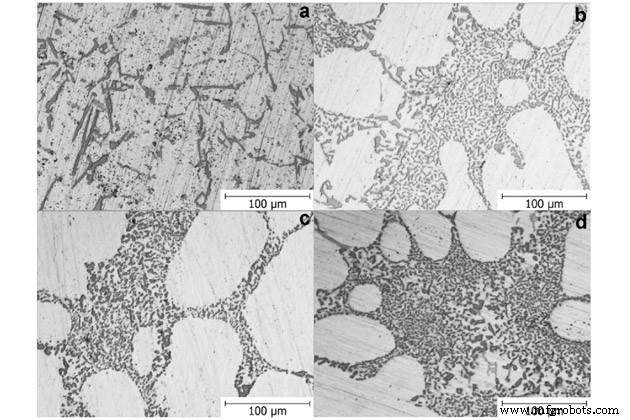

Onderzoekers voerden ook experimenten uit naar de effecten van Sr op de corrosie van aluminiumlegeringen.

Micro-observaties toonden verder de verandering aan van silicium-eutectisch van grove en dunne morfologie naar de morfologie van bindvezels.

a. geen Sr toegevoegd

b:Sr 120 ppm

c:Sr 170 ppm

d:Sr 250 ppm

Conclusie :De gebonden vezelmorfologie van eutectisch silicium verbetert de corrosieweerstand van aluminiumlegeringen. Gedetailleerde niveaus van corrosieweerstand worden weergegeven in de volgende tabel:

| Sr toevoeging | Vóór | Na |

| 120 ppm | 13,8 µA/cm 2 | 0,42 µA/cm 2 |

| 150 ppm | 10,2 µA/cm 2 | 1,47 µA/cm 2 |

Gietstuk van aluminiumlegering met HPDC-technologie (gieten onder hoge druk)

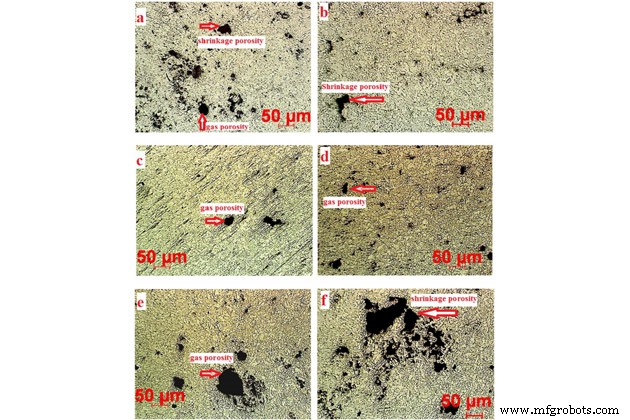

Volgens de geregistreerde documenten bespoten dit experiment metaal bij drie verschillende temperaturen:579°C, 643°C en 709°C met twee injectiedrukken van 35 MPa of 70 MPa. Microstructuurobservatie laat zien dat bij lage temperatuur de dendriet van aluminium gefragmenteerd is en bij hoge temperatuur dendriet meer verfijnd is.

Dit experiment concludeert dat hoe hoger de porositeit, hoe lager de corrosieweerstand van de aluminiumlegering. De porositeit neemt geleidelijk toe volgens de volgende experimentele resultaten:

a:579°C / 35 MPa (3,15% porositeit)

b:579°C / 70 MPa

c:643°C / 35 MPa

d:643°C / 70 MPa

e:709°C / 35 MPa

f:709°C / 70 MPa (4,91% porositeit)

Met HPDC-technologie worden luchtbellen gecreëerd als gevolg van een hoge injectiesnelheid, wat resulteert in gieten met hoge porositeit en defecten in de gasporositeit veroorzaakt.

4. De 5xx.x serie legering:Aluminium – Magnesium

5xx.x-serie bevat minder dan 6% Mg. Magnesium heeft een oplosbaarheid in aluminium die de corrosieweerstand en hardheid van de legering verbetert. De hardheid van serie 500 is hoger dan 380 MPa.

500-serie is bestand tegen corrosie in zeewateromgevingen , dus het wordt toegepast in de maritieme industrie.

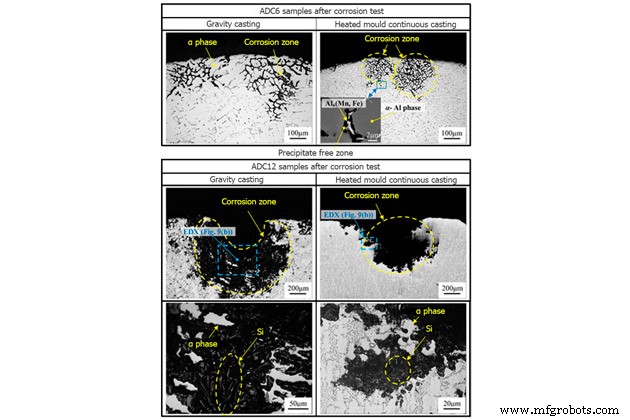

Onderzoek naar corrosieweerstand van Al-3%Mg-1%Si-legering door middel van zwaartekrachtgieten en continugieten vond ernstige corrosie in de precipitaatvrije zone.

De bovenstaande afbeelding toont de experimentresultaten; met zwaartekrachtgiettechnologie wordt de Al-3Mg-1Si-legering sneller gecorrodeerd dan continugieten. In feite heeft continugiettechnologie een snellere afkoelsnelheid , wat leidt tot een hogere verhouding vaste stoffen .

De 500-serie heeft ook een corrosieprobleem - een zware dichtheidsstoornis die schadelijke β-fase Mg2 kan veroorzaken Al3 neerslag op legeringen met> 3% Mg en langdurige blootstelling aan hoge temperaturen.

5. De 6xx.x serie legering:Aluminium – Magnesium – Silicium

Op silicium gebaseerde aluminiumlegering uit de 6xx.x-serie verhoogt de vloeibaarheid en verlaagt het smeltpunt.

Deze legering heeft een hardheidssterkte> 300 MPa, voornamelijk in geëxtrudeerde vorm en in plaatvorm.

Silicium en Mg worden aan de legering toegevoegd, meer dan 1,4% verhoogt de sterkte bij veroudering.

600-serie verkrijgen goede corrosieweerstand , dus het wordt veel gebruikt in het mariene milieu en in de productie van treinmotoren.

6. De 7xx.x serie legering:aluminium – zink – magnesium

Legering uit de 7xx.x-serie heeft een duurzaamheid tot 580 MPa; zo'n hoge sterkte wordt bereikt dankzij de η-fase (MgZn2 ) neerslag. Daarom wordt het veel gebruikt in de luchtvaartindustrie .

Het nadeel van de 700-serie is de verminderde corrosieweerstand; ze zijn gevoelig voor omgevingserosie en spanningscorrosie.

Om de corrosieweerstand opnieuw in evenwicht te brengen, werden complexe warmtebehandelingen uitgevoerd, zoals secundaire warmtebehandelingen.

7. De 8xx.x serie legering:Aluminium – Lithium

De aluminiumlegering uit de 8xx.x-serie wordt gemengd met het Li-element, met een oplosbaarheid in aluminium tot 16%.

De 800-serie is zeer licht van gewicht en heeft een hoge stijfheid; het heeft dus een groot potentieel voor gebruik in de lucht- en ruimtevaartindustrie.

In het verleden hadden Li-bevattende aluminiumlegeringen de hoogste corrosiesnelheid onder alle aluminiumlegeringen; maar vandaag hebben Al-Li-legeringen met toegevoegd Cu deze beperking overwonnen.

8. Legering uit de 9xx.x-serie:aluminium – Nikel

Legering uit de 9xx.x-serie met nikkel toegevoegd om hardheid te verhogen maar ductiliteit en weerstand tegen corrosie te verminderen .

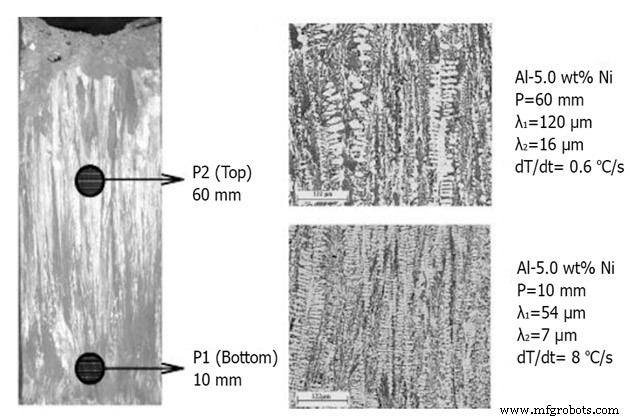

Een studie over Al-5%Ni-legeringen:nam 1 monster van de legering op positie P1, die 10 mm van de rand van de mal verwijderd is met een afkoelsnelheid van ongeveer 8°C/sec, en 1 monster op 60 mm van de vormrand bij een koeling van 0,6°C/sec.

Het resultaat was dat de corrosiesnelheid van positie P2 1,5 µA/cm 2 . is , en in positie P1 is 3,5 µA/cm 2 .

Lees meer informatie over soorten aluminium:https://vietnamcastiron.com/types-aluminum/

Effect van legeringselementen op corrosie van aluminiumlegeringen

1. Het effect van Mg

Mg wordt toegevoegd aan een aluminiumlegering om de mechanische eigenschappen te verbeteren. Mg vermindert de reactiesnelheid van kathodische reactie indien aanwezig in vaste oplossing (vanwege de lage uitwisselingsstroomdichtheid van Mg) en verhoogt de corrosieweerstand.

2. Het effect van Si

Si wordt toegevoegd met Mg creëert een Mg2 Si-precipitaat dat de hardheid van de aluminiumlegering verbetert, maar lokale corrosie veroorzaakt . Het toevoegen van overmatig Si veroorzaakt spanningscorrosie als gevolg van het verschijnen van Si aan de grens en versnelt de kathodische reactie.

3. Het effect van Cu

Net als bij Mg zorgt de aanwezigheid van Cu ervoor dat een aluminiumlegering een plaatselijke kathodische reactie vormt die corrosie veroorzaakt. Het hoofddoel van legeringen uit de 600- of 700-serie is echter om Cu aan de samenstelling toe te voegen voor versterking van de hardheid , niet voor het anti-corrosie doel.

4. Het effect van Zn

Het toevoegen van Zn aan de aluminiumlegering kan τ-fase Al-Mg-Zn vormen in plaats van β-fase Al3 Mg2 , die spanningscorrosiescheuren veroorzaakt . Legeringen die in de lucht- en ruimtevaartindustrie worden gebruikt, gebruiken nog steeds Zn om een hardheidsverhogend neerslag te vormen.

5. Het effect van Fe

In het productieproces mengt aluminiumlegering Fe vaak in de samenstelling. Het Fe-verwijderingsproces is erg kostbaar. Fe is moeilijk op te lossen in de legering en handhaaft een kathodische reactie, wat resulteert in verminderde corrosieweerstand . Fe in combinatie met Mn of Cu in de legering is ook een factor die corrosieweerstand voorkomt.

6. Het effect van Mg

Het opnemen van mangaan in de aluminiumlegering zal de Fe-concentratie verminderen en de corrosieweerstand verhogen. Als de hoeveelheid Mn echter de oplosbaarheidsgrens overschrijdt (1,25 gewichtsprocent), zal dit leiden tot de vorming van Al6 Mn, wat de kathodische reactie verhoogt en corrosieproblemen veroorzaakt .

7. Het effect van Li

Lithium speelt de rol van het verhogen van de hardheid van aluminiumlegeringen, dus Al-Li-legering wordt veel gebruikt in de luchtvaart. Li verscheen echter langs de korrelgrenzen, wat een snelle toename van de corrosiesnelheid en lokale verspreiding van corrosie veroorzaakte .

Typen corrosie van aluminiumlegeringen

Uniforme corrosie

Uniforme corrosie is een veelvoorkomend corrosietype dat optreedt wanneer de pH te hoog of te laag is . Alle legeringsoppervlakken worden in hetzelfde tempo geërodeerd. De aluminiumoxidefilm kan het metaal niet beschermen en zal geleidelijk worden geërodeerd.

Uniforme corrosie kan gemakkelijk worden geïdentificeerd en behandeld met verf of coatings op een toelaatbaar corrosieniveau.

Bij aluminiumlegeringen kunnen remmers zoals chroomzuur of kathodische bescherming worden gebruikt.

Galvanische corrosie

Galvanische corrosie treedt op wanneer een aluminiumlegering wordt verbonden met een geleidend materiaal , sterker reageren in een geleidende omgeving . Op het contactpunt tussen het resterende aluminium en metaal zal een corrosieaanval ontstaan. Bij metalen lassen zal zich bijvoorbeeld corrosie vormen die zich concentreert aan de minder edele metalen zijde.

Galvanische corrosie treedt ook op bij heterogene aluminiumlegeringen die intermetallische verbindingen bevatten. In aluminiumlegeringen die koper bevatten, neemt de corrosie bijvoorbeeld aanzienlijk toe als deze wordt ondergedompeld in water of in ruwe omgevingen.

Bij contact van aluminium en RVS met elkaar in een droge omgeving zal het corrosieniveau slechts licht toenemen. Maar in een vochtige omgeving zal het aanzienlijk toenemen.

Om galvanische corrosie te voorkomen, is het noodzakelijk om de twee metalen van elkaar te scheiden door een isolerend materiaal zoals neopreenrubber in de contactpositie van de twee metalen te plaatsen of door opnieuw te ontwerpen, zodat de twee metalen elkaar niet raken.

Spleetcorrosie

Spleetcorrosie ontstaat door openingen of verbindingen en verspreidt zich vervolgens naar gebieden op het oppervlak in een vochtige omgeving.

Een typisch voorbeeld is de plaats waar de bout en het metaal waarop hij is vastgeschroefd roest vormen, in aanwezigheid van vocht of water dat de opening binnendringt.

Pitscorrosie

Putcorrosie is een vorm van lokale corrosie die optreedt op een metalen oppervlak wanneer het gedrenkt is in een vochtige omgeving .

Putcorrosie treedt meestal op wanneer het oppervlak van de legering is bedekt met een dunne oxidefilm, die zich vormt tijdens de metaalproductie of reactie met de omgeving.

Wat betreft aluminiumlegeringen, wordt de aluminiumoxidefilm zeer snel gevormd en de hechting creëert een barrière tussen metalen oppervlakken. Dit verhindert echter nog steeds niet het contact tussen vocht en gaten op het metalen oppervlak.

Wanneer er holtes in het oppervlak verschijnen als gevolg van de impact van een lokale cel, zullen deze gaten, als ze zichzelf niet mechanisch kunnen herstellen, opgevuld worden met bijtende producten die op knobbeltjes lijken.

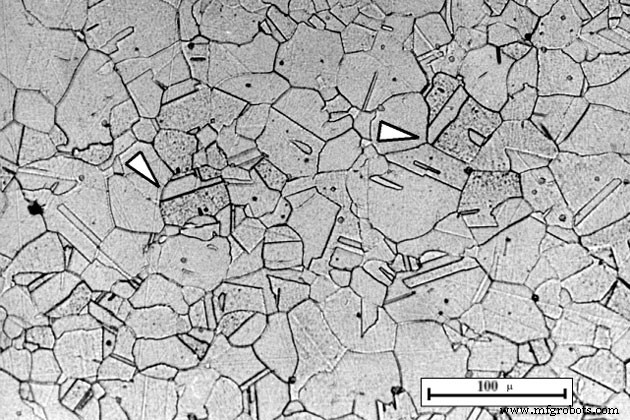

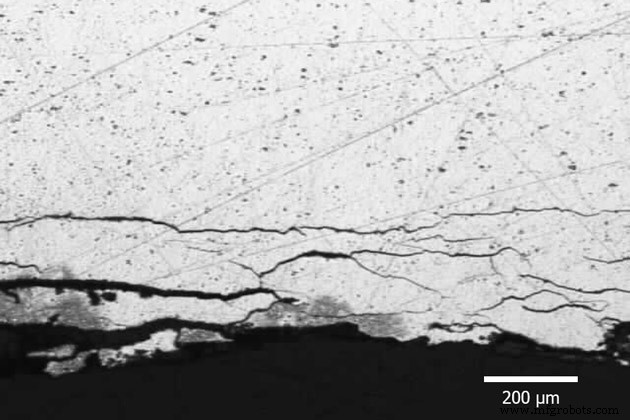

Intergranulaire corrosie

Intergranulaire corrosie is een lokale corrosieaanval langs de korrelgrens of aangrenzend aan de korrelgrens van het metaal, waardoor een corrosiepad ontstaat.

De korrelgrens is een concentratie van vreemde deeltjes, de afwijking hier zorgt ervoor dat het zeer actief is dan het binnengebied, dus de corrosiesnelheid is hier sneller.

Het corrosieniveau kan variëren afhankelijk van de microstructuur , die op zijn beurt afhangt van de warmtebehandeling. Warmtebehandeling produceert deeltjesprecipitaten en kan de korrelgrens . maken actiever en vernietigt het materiaal snel.

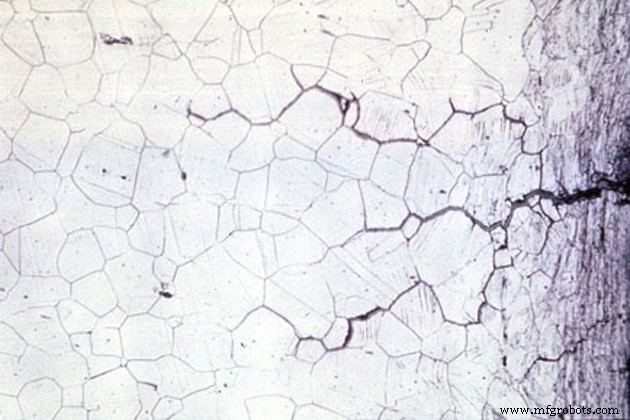

Afschilfering Corrosie

Afschilfering Corrosie is corrosie die optreedt langs korrelgrenzen die parallel lopen naar het metalen oppervlak. Vergeleken met het basismetaal is het corrosieve product groter in gewicht, wat het metaal dwingt om lagen te scheiden , waardoor het metaal opzwelt .

Afschilfering Corrosie treedt meestal op in Al-Mg-Cu en Al-Zn-Cu legeringen.

De mate van corrosie hangt voornamelijk af van de samenstelling en verdeling van het neerslag op de korrelgrens.

Stresscorrosiescheuren

Stress Corrosion Cracking (SCC) is de verslechtering van de mechanische eigenschappen van een legering onder invloed van stress en een corrosieve omgeving. Aanvankelijk verschijnen er door de mechanische belasting kleine scheurtjes, maar in de corrosieve omgeving ontwikkelen de scheurtjes zich zeer snel, waardoor het materiaal snel wordt vernietigd.

Van de 8 aluminiumlegeringen zijn legeringen van de 2xx.x, 5xx.x en 7xx.x serie het meest vatbaar voor SCC.

De impuls van twee middelen:statische trekspanning en de specifieke omgeving induceren intergranulaire of transgranulaire scheuren van het metaal. SCC kan onverwachts optreden en snel toenemen.

De specifieke omgeving is een essentiële factor bij het veroorzaken van SCC. Slechts een zeer kleine concentratie van enkele zeer actieve chemicaliën kan een barst veroorzaken en geleidelijk leiden tot catastrofale vernietiging van de legering.

Corrosievermoeidheid

Corrosievermoeidheid is de mechanische degradatie van het materiaal onder de effecten van spanning en cyclische corrosie .

Hoewel het aluminiumoppervlak een natuurlijk beschermde aluminiumoxidefilm heeft, kan deze worden afgebroken wanneer deze wordt blootgesteld aan cyclische corrosieve effecten.

De vermoeiingssterkte van het materiaal neemt bij elke cyclus af en is niet afhankelijk van de metallurgische omstandigheden .

Experimenteren met de corrosieweerstand van aluminiumlegering in NaCl, de vermoeiingssterkte is 108 cycli en de corrosieweerstand ligt in het bereik van 25% tot 35%, vergeleken met die in de lucht.

Filiforme corrosie

Filiforme corrosie is een speciaal geval van spleetcorrosie, waarbij fijne vezels verschijnen als fijne tunnels in willekeurige richtingen en zonder vertakkingen; deze fijne vezels bevatten bijtende producten.

Filiforme corrosie kan optreden op een onbeschermd metalen oppervlak of onder de dunne metalen beschermende film, ongeveer 0,1 mm dik. De film kan een coating zijn of een bescherming tegen corrosie.

Wanneer het materiaal in contact komt met water en zuurstof, zorgt het ervoor dat bijtende producten in de ruimte dringen tussen de coating en het metalen oppervlak, vooral door krassen , waardoor het zich geleidelijk uitbreidt tot corrosieve clusters.

Aluminium corrosieweerstand

Om corrosie van aluminiumlegeringen effectief te weerstaan, is het noodzakelijk om het metalen oppervlak volledig te isoleren van de omgeving . Om dit te bereiken is het nodig om een organische coating . te gebruiken zoals verf.

Het schilderen op een aluminium oppervlak is echter geen eenvoudig proces omdat het oppervlak van aluminium geen porositeit heeft . Daarom is het nodig om een oxidefilm op het oppervlak te bevorderen door middel van anodisatie of conversiecoating om de hechting van de verf te verbeteren.

1. Creëer een coating op het aluminium oppervlak

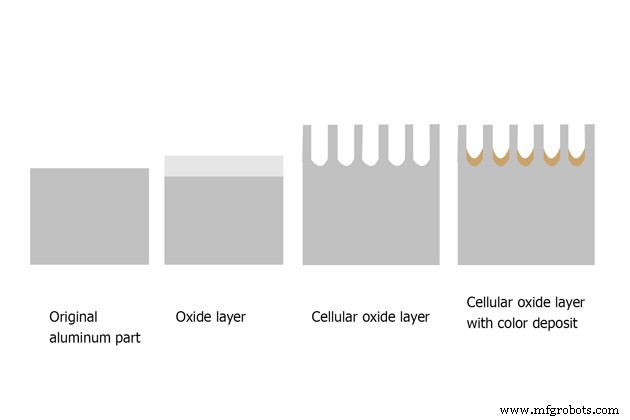

1.1. Anodisatietechniek

De meest gebruikelijke methode om corrosie van aluminium en zijn legeringen te weerstaan, is anodiseren. Dit is een methode om een relatief dikke oxidefilm buiten het aluminiumoppervlak te creëren om corrosie te helpen weerstaan.

Remmers kan worden toegevoegd aan de buitenste laag van de geanodiseerde laag terwijl deze laag wordt gevormd, of het kan ook na de vorming worden toegevoegd om het niveau van metaalbescherming te verhogen.

Er zijn verschillende soorten anodisatie:

- Dit is een populair en al lang bestaand proces om elektrochemie te ontwikkelen voor de beschermende oxidefilm op het oppervlak. Een oxidefilm wordt gevormd door de oppervlakteoxidatie van aluminium snel te beheersen. De film is relatief dun, van 0,5 m tot 18 m, en geleidt geen elektriciteit.

- Deze methode is milieuvriendelijker dan Chromisch Anodiseren. Het maakt gebruik van gelijkstroom en elektrolytoplossing, die zwavelzuur is, om het aluminiumoppervlak te oxideren. De elektrische stroom ging door de zuurstofafgifte van het aluminiumoppervlak en vormde een 1,8 m tot 25 m van de oxidelaag. Dit proces zorgt voor een strakke laag schuim bovenop en moet worden afgedicht om de poriën te sluiten.

- Deze methode gebruikt een stuk aluminiumlegering als anode voor elektrolyse in een wateromgeving die zwavelzuur bevat, en er wordt ten minste één verbinding gekozen uit de groep van Molybdat, Wolfram, Vanadaat en Manganiet. De maximale dikte van de oxidelaag is 50 m.

- Deze methode lijkt veel op het anodiseren van zwavelzuur, maar het produceert een dikkere oxidelaag die de corrosieweerstand verhoogt. De dikte van de oxidelaag is ongeveer 20 µm tot 100 µm en wordt strikt gecontroleerd om thermische vervorming te voorkomen.

1.2. Chemische conversiecoating

Chemische conversiecoating is ook bekend als een chemische film of chromaatcoating . Dit is het proces waarbij chromaat op het metalen substraat wordt aangebracht om een corrosiebestendig, duurzaam oppervlak te creëren met een stabiele elektrische geleidbaarheid.

Deze conversiecoating is zowel een corrosieremmer als een primer voor een betere hechting op de topcoat.

Om deze procedure uit te voeren, is het nodig om het metalen deel onder te dompelen in de chemische stof met de chroomverbinding gedurende enkele minuten om een film van de juiste dikte te vormen. De chemische conversiecoating is de film die droog is en uithardt.

Dit proces wordt als volgt beschreven:

Redoxreactie tussen chroom en aluminium:

Cr 6+ + Al 0 → Cr 3+ + Al 3+

Reageer vervolgens met hydroxide in water om een alkalische oplossing te maken:

Cr 3+ + 3HO – → Cr(OH)3

Al 3+ + 3HO – → Al(OH)3

De alkalische oplossing droogt en hardt uit en vormt een droge laag, voornamelijk Cr2 O3 , die ongeveer 0,2-0,3 m dik is.

Deze Chrome-coating is echter behoorlijk giftig , dus tegenwoordig gebruiken mensen alternatieve verwerkingsmethoden zoals zelf-geassembleerde monolagen, sol-gel-chemie, zeldzame aarde, kobalt, enz. Dit is bedoeld om te beschermen tegen metaalcorrosie van oppervlakken die vooraf zijn geëlimineerd IM-deeltjes.

2. Organische coatings

Nadat het aluminium onderdeel is bedekt met de anode of chemisch is omgezet, is het oppervlak klaar om te worden gecoat met de organische coating. Het organische coatingsysteem bestaat uit een primer en een topcoat .

Primer is de belangrijkste beschermlaag die corrosie remt als het gaat om contact met water of metaal. De topcoat verhoogt het beschermingsniveau en kan ook voor esthetische doeleinden worden gebruikt.

Hoe aluminiumlegeringen te schilderen:https://vietnamcastiron.com/painting-cast-aluminum-process/

Conclusie

Uit de studies van aluminiumlegeringen op basis van de chemische basis, microstructuur en omgeving, kunnen we de cruciale factoren begrijpen bij de selectie en ontwikkeling van aluminiumlegeringen.

De microstructuur bepaalt de mechanische sterkte en het corrosiegedrag van de legering. Het verzamelen van informatie over corrosietypes en het analyseren van de corrosieweerstand van aluminiumlegeringen zal de studie van oppervlaktebehandeling verbeteren.

Verhogen van de corrosieweerstand en tegelijkertijd zorgen voor een hogere legeringssterkte intensiever onderzoek en testen vereist. De huidige methode van hardheidsverbetering, die simpelweg de kristallijne matrix neerslaat, is niet langer mogelijk.

Lees meer over het meest populaire aluminium gietdefect:https://vietnamcastiron.com/aluminum-casting-shrinkage/

Dit document is samengesteld door de heer Dinh Tien Vu van VIC, gebaseerd op de volgende bronnen:

UK Aluminiumindustrie Factsheet 2:Aluminium en corrosie van Alfed.

Review Corrosie van gegoten aluminiumlegeringen van MDPI.

Duurzaamheid en corrosie van aluminium en zijn legeringen:overzicht, eigendomsruimte, technieken en ontwikkelingen door N.L. Sukiman, X. Zhou, N. Birbilis, A.E. Hughes, J.M.C. Mol, S.J. Garcia, X.

Vermeld de bronnen als u de informatie in dit document wilt gebruiken.

Productieproces

- Diverse aluminiumlegeringen voor productie

- Eigenschappen en toepassingen van koper-nikkellegeringen

- Eigenschappen en doeleinden:aluminiumbrons

- Aluminium 6061 Materiaaleigenschappen

- Bevredigend aluminium vinden

- Hoe unieke kopernikkel-eigenschappen bestand zijn tegen corrosie en gevogelte van de zee

- Aluminiumcorrosie vermijden

- EN 12163 kwaliteit CuNi3Si1 TH

- Printdur® Ni625

- Sanicro 41 heet bewerkt

- Sanicro 41 Koud Bewerkt