Zirkonium

Achtergrond

Zirkonium, symbool Zr op het periodiek systeem, is een metaal dat het vaakst wordt aangetroffen in en wordt gewonnen uit het silicaatmineraal zirkoniumsilicaat en het oxidemineraal baddeleyiet. In zijn verschillende samengestelde vormen is het grijswitte zirkonium het negentiende meest voorkomende element in de aardkorst, waar het veel overvloediger is dan koper en lood. Het behoort tot de titaniumfamilie van metalen, een groep die ook titanium en hafnium omvat en die in de industrie de voorkeur geniet vanwege de goede elektrische geleidbaarheid van haar leden en hun neiging om metaalzouten te vormen. Omdat het stabiel is in veel elektronenconfiguraties en fysieke toestanden, kan zirkonium in veel producten worden verwerkt. Sinds de jaren veertig zijn de belangrijkste toepassingen echter geweest in verschillende structurele componenten van kernreactoren.

Zirkonium werd ontdekt door de Duitse chemicus Martin Heinrich Klaproth, die in 1789 voor het eerst een oxide van het mineraal zirkoon isoleerde. Het eerste metaalpoeder werd in 1824 geproduceerd door een Zweedse chemicus, Jons J. Berzelius. De vormen van het metaal die in de negentiende eeuw konden worden geïsoleerd, waren echter onzuiver en dus erg broos. De vroegste methode voor het zuiveren van bruikbare hoeveelheden van het metaal werd in 1925 ontwikkeld door de Nederlandse chemici Anton E. van Arkel en J.H. de Boer, die een thermisch jodideproces uitvonden waarmee ze zirkoniumtetrajodide thermisch ontleedden. Het nadeel van de methode van Van Arkel en de Boer waren de kosten, maar twintig jaar later vond William Justin Kroll uit Luxemburg een goedkoper proces uit, waarbij magnesium werd gebruikt om zirkoniumtetrachloride af te breken. Dit proces was relatief goedkoop en produceerde zirkonium in hoeveelheden die groot en zuiver genoeg waren voor industrieel gebruik.

Sinds de doorbraak van Kroll is zirkonium een belangrijk element geworden in verschillende industrieën:staal, ijzer en kernenergie. Het wordt in de staalindustrie gebruikt om stikstof en zwavel uit ijzer te verwijderen, waardoor de metallurgische kwaliteit van het staal wordt verbeterd. Wanneer toegevoegd aan ijzer om een legering te creëren, verbetert zirkonium de bewerkbaarheid, taaiheid en taaiheid van ijzer. Andere veel voorkomende industriële toepassingen van zirkonium zijn de vervaardiging van fotoflitslampen en chirurgische apparatuur en het looien van leer.

Ondanks dat het voor veel verschillende industriële toepassingen kan worden gebruikt, wordt het meeste van het tegenwoordig geproduceerde zirkonium gebruikt in watergekoelde kernreactoren. Zirkonium heeft sterke corrosiebestendige eigenschappen en het vermogen om splijtingsfragmenten en neutronen op te sluiten, zodat thermische of langzame neutronen niet worden geabsorbeerd en verspild, waardoor de efficiëntie van de kernreactor wordt verbeterd. In feite werd ongeveer 90 procent van het in 1989 geproduceerde zirkonium gebruikt in kernreactoren, hetzij in brandstofcontainers of omhulsels van nucleaire producten.

Grondstoffen

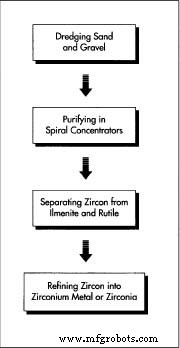

Van de twee minerale vormen waarin zirkonium voorkomt, is zirkoon verreweg de belangrijkste bron. Zirkoon komt voornamelijk voor in stollingsgesteente en komt ook voor in het grind en zand dat wordt geproduceerd als stollingsgesteente erodeert. In deze vorm wordt het vaak gemengd met silica, ilmeniet en rutiel. Het overgrote deel van het zirkoon dat tegenwoordig in de industrie wordt gebruikt, is afkomstig uit deze zand- en grindafzettingen, waaruit het zuiverste zirkoon wordt gewonnen en geraffineerd om als zirkoniummetaal te worden gebruikt. Minder zuivere afzettingen worden gebruikt in de vorm van gestabiliseerd zirkonia voor vuurvaste en keramische producten. De grootste zirkoonmijnen ter wereld bevinden zich in Australië, Zuid-Afrika,  Het zand en grind dat zirkoon bevat, wordt meestal uit kustwateren verzameld door een drijvende baggermachine, een grote stoomschop op een drijvend schip. Nadat de schop het grind en zand heeft opgeschept, worden ze gezuiverd door middel van spiraalconcentrators, waarna ongewenst materiaal wordt verwijderd door magnetische en elektrostatische scheiders.

Het zand en grind dat zirkoon bevat, wordt meestal uit kustwateren verzameld door een drijvende baggermachine, een grote stoomschop op een drijvend schip. Nadat de schop het grind en zand heeft opgeschept, worden ze gezuiverd door middel van spiraalconcentrators, waarna ongewenst materiaal wordt verwijderd door magnetische en elektrostatische scheiders.

Eindproductfabrikanten van zirkoon raffineren het bijna zuivere zirkoon verder tot zirkonium door het metaal met chloor te zuiveren en vervolgens te sinteren (verwarmen) totdat het voldoende verwerkbaar is voor industrieel gebruik. Van minder zuiver zirkoon wordt zirkoonoxide gemaakt, een oxide van zirkonium, door het zirkoon te versmelten met cokes, ijzerboringen en kalk totdat het silicium is gereduceerd tot silicium dat legert met het ijzer. en de Verenigde Staten, maar er zijn ook rijke bedden in Brazilië, China, India, Rusland, Italië, Noorwegen, Thailand, Madagaskar en Canada. Net als zirkoon wordt baddeleyiet gewonnen uit zand- en grindafzettingen. In tegenstelling tot zirkoon bevatten commercieel levensvatbare baddeleyietafzettingen relatief hoge concentraties zirkoniumoxide, en baddeleyiet kan dus zonder raffinage worden gebruikt. Het mineraal is echter veel schaarser dan zirkoon, met aanzienlijke hoeveelheden die alleen in Brazilië en Florida voorkomen.

Extractie en raffinage

Zirkoon extraheren

- 1 Het zand en grind dat zirkoon bevat vermengd met silicaat, ilmeniet en rutiel wordt meestal uit kustwateren verzameld door een drijvende baggermachine, een grote stoomschop die op een drijvend schip is gemonteerd. Nadat de schop het grind en zand heeft opgeschept, worden ze gezuiverd door middel van spiraalconcentrators, die scheiden op basis van dichtheid. Het ilmeniet en rutiel worden vervolgens verwijderd door magnetische en elektrostatische scheiders. De zuiverste concentraten van zirkoon worden verscheept naar fabrikanten van eindproducten voor gebruik in de metaalproductie, terwijl minder zuivere concentraties worden gebruikt voor vuurvaste materialen.

Zirkoon verfijnen

- 2 Eindproductfabrikanten van zirkoon raffineren het bijna zuivere zirkoon verder tot zirkonium door een reductiemiddel (meestal chloor) te gebruiken om het metaal te zuiveren en het vervolgens te sinteren (verwarmen) totdat het voldoende kneedbaar - verwerkbaar - is voor industrieel gebruik. Voor kleinschalig laboratoriumgebruik kan zirkoniummetaal worden geproduceerd door middel van een chemische reactie waarbij chloride wordt gebruikt om het zirkoon te reduceren.

- 3 Van het minder zuivere zirkoon wordt zirkoonoxide gemaakt, een oxide van zirkonium, door het zirkoon te versmelten met cokes, ijzerboringen en kalk totdat het silicium is gereduceerd tot silicium dat zich legert met het ijzer. Het zirkoniumoxide wordt vervolgens gestabiliseerd door het te verwarmen tot ongeveer 3.095 graden Fahrenheit (1.700 graden Celsius), met toevoegingen van kalk en magnesiumoxide in totaal ongeveer vijf procent.

Baddeleyiet verfijnen

- 4 Zoals hierboven vermeld, bevat baddeleyite relatief hoge, zuivere concentraties zirkoniumoxide die zonder filtering of reiniging gebruikt kunnen worden. Het enige raffinageproces dat op baddeleyite wordt gebruikt, omvat het malen van het grind of zand tot een poeder en het op maat maken van het poeder met zeven van verschillende grootte. Al het zirkoniumoxide dat uit baddeleyiet komt, wordt gebruikt voor vuurvaste materialen en, in toenemende mate, geavanceerde keramiek.

Kwaliteitscontrole

De kwaliteitscontrolemethoden die bij de productie van zirkoniummetaal worden toegepast, zijn typische statistische procescontrolemethoden (SPC) die bij de meeste metaalproductie worden gebruikt. Deze omvatten het volgen en controleren van specifieke variabelen die worden bepaald door de vereisten van het eindproduct. Strenge kwaliteitscontrole door de overheid wordt toegepast op al het zirkoniummetaal dat wordt geproduceerd voor nucleaire toepassingen. Deze controles zorgen ervoor dat het zirkonium dat wordt geproduceerd voor gebruik in een kerncentrale op de juiste manier is verwerkt en maakt ook verantwoording mogelijk:de verwerking wordt gevolgd zodat deze kan worden herleid tot elke individuele stap en locatie.

Kwaliteitscontrolemethoden voor zirkonium dat wordt gebruikt in vuurvaste toepassingen, richten zich ook op SPC. In de vuurvaste industrie is het echter ook noodzakelijk om het strand (en zelfs welk deel van het strand) vast te stellen waaruit het zirkoniummineraal is gewonnen. Fabrikanten moeten precies weten waar het zirkonium vandaan komt, omdat elke bron iets andere sporenelementen bevat en verschillende sporenelementen het eindproduct kunnen aantasten.

Bijproducten/afval

Silicaat, ilmeniet en rutiel - allemaal bijproducten van het zirkoonraffinageproces - worden meestal terug in het water gedumpt op de winningslocatie. Deze elementen vormen typisch strandzand en zijn op geen enkele manier schadelijk voor het milieu. Magnesiumchloride, het enige andere opmerkelijke bijproduct van de productie van zirkonium, is het resultaat van de reductie van het zirkoon met chloor in het raffinageproces en wordt meestal verkocht aan magnesiumraffinaderijen. Er zijn geen bijproducten of afval het gevolg van de raffinage van baddeleyiet.

De Toekomst

Velen geloven dat de toekomst van zirkonium ligt in het gebruik ervan als geavanceerd keramiek. Geavanceerde keramiek, ook wel "fijn", "nieuw", "high-tech" of "high-performance" keramiek genoemd - wordt over het algemeen gebruikt als componenten in verwerkingsapparatuur, apparaten of machines omdat ze veel functies beter kunnen uitvoeren dan concurrerende metalen of polymeren. Zirkonium is vrij hard, geleidt de warmte niet goed en is relatief inert (d.w.z. het reageert niet gemakkelijk met andere elementen), allemaal uitstekende eigenschappen voor geavanceerde keramiek. Zirkoniumoxide, vervaardigd als keramiek, kan worden gebruikt om smeltkroezen te maken voor het smelten van metalen, gasturbines, voeringen voor straal- en raketmotorbuizen, weerstandsovens, ultrahoogfrequente ovens en vuurvaste materialen zoals de bekleding van een oven op hoge temperatuur muur.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Het gebruik van zirkonium in kernreactoren

- Corrosiebestendige zirkoniumlegering

- Titanium zirkonium-molybdeen (TZM) gebeitst blad