Carbonpapier

Achtergrond

Carbonpapier is een goedkoop reprografische apparaat dat wordt gebruikt om tegelijk met het origineel een enkele kopie te maken, zoals bij betalingsbewijzen voor creditcardtransacties, juridische documenten, manuscripten, brieven en andere eenvoudige formulieren.

Zelfs tot in de twintigste eeuw was het kopiëren van documenten voor zakelijke doeleinden een moeilijk, arbeidsintensief proces. Kopieerklerken, zoals de schriftgeleerden van kerken en regeringskantoren vóór hen, waren gebruikelijk in de handelskantoren van de negentiende eeuw.

De eerste poging om belangrijke zakelijke correspondentie te kopiëren, wordt toegeschreven aan de Schotse ingenieur James Watt, die de stoommachine verbeterde. Watt vertrouwde er niet op dat schrijvers zakelijke brieven zouden kopiëren, dus bedacht hij een methode om een papieren zakdoekje dat met speciale vloeistoffen was bevochtigd, op een origineel te drukken dat met speciale inkt was geschreven. Tegen 1779 was hij klaar om het proces op de markt te brengen, maar het sloeg niet aan.

In 1806 vond Ralph Wedgwood de Stylographic Manifold Writer uit. Een met printerinkt verzadigd papier werd tussen een stuk tissuepapier en een stuk gewoon papier geplaatst. Een metalen stylus maakte vervolgens een afdruk op het tissuepapier, waardoor een kopie ontstond die correct las en een andere die een spiegel was afbeelding, hoewel gemakkelijk te lezen door het dunne papieren zakdoekje. Het was nodig om op deze manier kopieën te maken omdat de pennen van die tijd (pennen) niet hard genoeg konden drukken en potloden konden worden gewist. Rond 1820 werd het mogelijk om papier te gebruiken dat slechts aan één kant was geïnkt en een onuitwisbaar potlood om het origineel te produceren. Dit vroege carbonpapier was geen groot succes, blijkbaar omdat ondernemers, uit angst voor vervalsing, de voorkeur gaven aan items die met inkt waren geschreven.

In 1823 begon Cyrus P. Dakin met het maken van koolstof, papier bedekt met olie en roet. In de jaren 1860 probeerde Lebbeus H. Rogers deze koolstoffen aan bedrijven te verkopen, maar pas met de uitvinding van de typemachine in 1867 werd carbonpapier geaccepteerd (schrijfmachines produceerden zowel een schonere kopie als een origineel van hoge kwaliteit) . Rogers maakte oorspronkelijk carbonpapier door papier op een stenen tafel te leggen en het in te smeren met een mengsel dat carbon black (roet), olie en nafta (een vloeibare koolwaterstof) bevat. Later ontwikkelde hij een machine die hete was op het carbonpapier aanbracht, waardoor het handmatige borstelen overbodig werd.

De productie van carbonpapier is in wezen hetzelfde gebleven sinds de technologische vooruitgang van Rogers. In een merkwaardig handelsboek voor fabricage dat rond de eeuwwisseling werd uitgegeven, wordt carbonpapier beschreven als bestaande uit verschillende pigmenten, waaronder carbonzwart, en was of olie die op dun, sterk papier is geborsteld. Terwijl modern carbonpapier in wezen met dezelfde formule wordt gemaakt, hebben fabrikanten zich geconcentreerd op het verbeteren van de reinheid van het proces en het verbeteren van de kwaliteit van de reproductie door meer verfijnde materialen te gebruiken.

Grondstoffen

Een typisch stuk carbonpapier bestaat uit een vel papier dat is geïmpregneerd met carbon en is ingeklemd tussen twee vellen gewoon papier. Alle componenten zijn standaard, behalve de gecoate plaat die de reprografie uitvoert. De coating bestaat uit verschillende materialen, waarvan carbon black de belangrijkste is. Carbon black is een zeer  Het belangrijkste ingrediënt in carbonpapier is carbonzwart. Om het te maken, worden lucht en een koolwaterstof (zoals aardolie) in een oven gevoerd. In de oven ondergaat een deel van de aardolie verbranding, waardoor de temperatuur tot 3000 graden Fahrenheit stijgt en de onverbrande koolwaterstof uiteenvalt tot roet. Het roet wordt vervolgens gekoeld met water en teruggewonnen door een centrifugale cycloon of zakfilter te plaatsen. fijne, bolvormige, amorfe vorm van koolstof die niet zo kristallijn is als grafiet. Meestal koolstof, het bevat ook kleine hoeveelheden zuurstof, waterstof en zwavel. Het carbonzwart hecht zich met behulp van verschillende wassen aan het papier. Bekend eenmalig zwart carbonpapier (het soort dat bijvoorbeeld wordt gebruikt voor creditcardbonnen) is bedekt met een mengsel dat gewoonlijk is samengesteld uit paraffinewas (33%), minerale olie (25%), roet (15%), porseleinaarde of kaolien (12%), montaanwas (8%), carnaubawas (6%) en methylviolet of gentiaanviolet (1%). Minder gebruikelijk eenmalig blauw carbonpapier wordt gewoonlijk gecoat met een mengsel bestaande uit ijzerblauw (21%), paraffinewas (20%), petrolatum (20%), minerale olie (15%), carnaubawas (10%), porseleinaarde (10%) en montaanwas (4%).

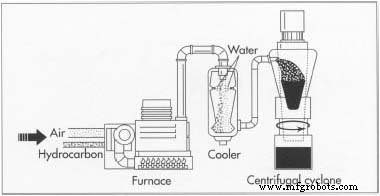

Het belangrijkste ingrediënt in carbonpapier is carbonzwart. Om het te maken, worden lucht en een koolwaterstof (zoals aardolie) in een oven gevoerd. In de oven ondergaat een deel van de aardolie verbranding, waardoor de temperatuur tot 3000 graden Fahrenheit stijgt en de onverbrande koolwaterstof uiteenvalt tot roet. Het roet wordt vervolgens gekoeld met water en teruggewonnen door een centrifugale cycloon of zakfilter te plaatsen. fijne, bolvormige, amorfe vorm van koolstof die niet zo kristallijn is als grafiet. Meestal koolstof, het bevat ook kleine hoeveelheden zuurstof, waterstof en zwavel. Het carbonzwart hecht zich met behulp van verschillende wassen aan het papier. Bekend eenmalig zwart carbonpapier (het soort dat bijvoorbeeld wordt gebruikt voor creditcardbonnen) is bedekt met een mengsel dat gewoonlijk is samengesteld uit paraffinewas (33%), minerale olie (25%), roet (15%), porseleinaarde of kaolien (12%), montaanwas (8%), carnaubawas (6%) en methylviolet of gentiaanviolet (1%). Minder gebruikelijk eenmalig blauw carbonpapier wordt gewoonlijk gecoat met een mengsel bestaande uit ijzerblauw (21%), paraffinewas (20%), petrolatum (20%), minerale olie (15%), carnaubawas (10%), porseleinaarde (10%) en montaanwas (4%).

Sommige carbonpapier kan worden hergebruikt. Dit is handig voor gebruik in bijvoorbeeld verkoopboeken, omdat er maar één vel carbonpapier nodig is om bonnen voor meerdere verkopen uit te schrijven. Herbruikbare, in olie oplosbare potloodkoolstof produceert een onuitwisbare kopie. Het wordt gewoonlijk bedekt met een mengsel van talk (39%), carnaubawas (23%), reuzelolie (16%), oliezuur (15%) en victoriablauwe basis (7%). Herbruikbaar carbonpapier met pigmentpotlood produceert uitwisbare kopieën. Het is bedekt met een mengsel dat gewoonlijk bestaat uit miloriblauw (25%), carnaubawas (20%), minerale olie (16%), amber petrolatum (11%), petrolatum (11%), toning ijzerblauw (10%) ) en paraffinewas (7%). Typemachinekoolstof is ook herbruikbaar en vanwege de zware slagkracht van de schrijfmachinesleutel, gebruikt het carbonzwart van hogere kwaliteit en fijnere ingrediënten dan eenmalig of potloodcarbonpapier. Het wordt gewoonlijk bedekt met een inkt die bestaat uit carnaubawas (32%), minerale olie (26%), roet (12%), amber petrolatum (6%), bijenwas (5%), ouricury was (5%) , ozokerietwas (5%), oliezuur (3%), gepigmenteerde paarse toner (3%), kristalviolette kleurstof (2%) en victoriablauwe basis (1%). Voor verdere bescherming heeft het ook een rugwax bestaande uit carnaubawas (40%), ouricurywas (40%) en microkristallijne was (20%).

Het fabricageproces

Het belangrijkste ingrediënt van carbonpapier, carbon black, is de afgelopen jaren veranderd. Vóór 1940 was 90 procent van het in de Verenigde Staten geproduceerde roet gemaakt van kanaal- of botsingskoolstof, waarbij kleine gasvlammen op een koel metalen oppervlak, zoals een ijzeren kanaal (of groef) botsten (slaagden). Het resulterende roet van de gedeeltelijke verbranding werd vervolgens afgeschraapt, waarbij koolstofdeeltjes van ongeveer 10 -8 vrijkwamen. meter in diameter Deze voortreffelijke methode voor het maken van fijn roet werd in 1976 echter opgegeven vanwege een sterke stijging van de aardgasprijs. De huidige methode voor het produceren van roet maakt gebruik van het ovenproces, dat hieronder wordt beschreven. Het afgewerkte carbonzwart wordt vervolgens met een reeks offsetrollen op papier gecoat.

Carbon black maken

- 1 Een koolwaterstof (zoals aardolie) en lucht worden in een kamer geleid. Een deel van de koolwaterstof ondergaat een onvolledige verbranding, waardoor de temperatuur in de kamer stijgt

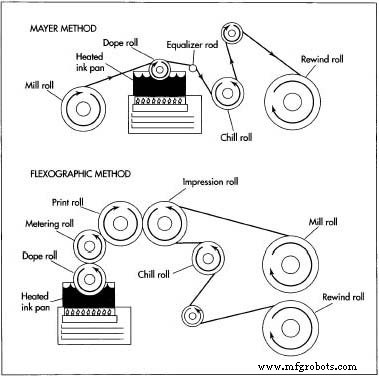

Twee methoden die worden gebruikt om eenmalig carbonpapier te produceren, zijn de Mayer-methode en de flexografische methode. De twee methoden zijn vergelijkbaar in die zin dat beide papier bevatten dat rond een reeks rollen beweegt, waarvan er één in contact komt met een koolstofinktpan. tot 2.012-3.092 graden Fahrenheit (1100-1.700 graden Celsius). Bij deze temperatuur ontleedt de onverbrande koolwaterstof tot roet.

Twee methoden die worden gebruikt om eenmalig carbonpapier te produceren, zijn de Mayer-methode en de flexografische methode. De twee methoden zijn vergelijkbaar in die zin dat beide papier bevatten dat rond een reeks rollen beweegt, waarvan er één in contact komt met een koolstofinktpan. tot 2.012-3.092 graden Fahrenheit (1100-1.700 graden Celsius). Bij deze temperatuur ontleedt de onverbrande koolwaterstof tot roet. - 2 Het nieuw gecreëerde roet wordt naar een koeler geleid, waar het met water wordt besproeid. De fijne zwarte stof wordt vervolgens teruggewonnen met behulp van een centrifugale cycloon of een zakfilter.

Eenmalig carbonpapier maken

(Mayer-methode)

- 3 Een grote rol coatingpapier (de molenrol genoemd) wikkelt zich af en gaat over een andere rol (de doperol) die in een pan met koolstofinkt zit. De inktpan is verwarmd tot tussen de 168,8 en 179,6 graden Fahrenheit (76 en 82 graden Celsius). Als het papier over deze rol gaat, wordt de verwarmde inkt op één zijde van het papier overgebracht.

- 4 Vervolgens gaat het papier over een egalisatiestaaf, die het gecoate papier afschraapt om het glad te strijken en overtollige inkt te verwijderen. De egalisatiestaaf kan glad of geribbeld zijn. Het papier gaat dan over een andere rol, de koelrol, die afkoelt en de inkt op het papier laat stollen. Ten slotte wordt het voltooide papier op een andere rol gewikkeld.

- 5 Bij veelvoudige bedrijfsformulieren wordt het carbonpapier op een andere vorm gelijmd, dus het papier moet een ongecoate strook zonder carbon hebben waar de lijm op kan worden aangebracht. Om dit in de Mayer-methode te bereiken, wordt eenvoudig een strook metaal op de juiste plaats op de doperol geplaatst. Dit deel van de rol neemt dus geen inkt op uit de inktpan om op het papier door te geven.

Flexografische methode

- 6 Een andere methode, de flexografische methode genaamd, kan ook worden gebruikt om eenmalig carbonpapier te produceren. Eerst wordt een doperol bekleed met koolstofinkt uit een verwarmde pan eronder. Een doseerrol maakt contact met de doperol en

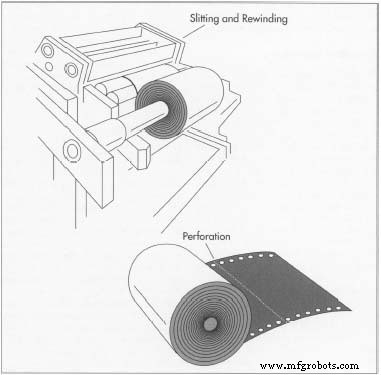

De laatste stap bij de fabricage van carbonpapier is perforatie. Dit wordt automatisch uitgevoerd door een verwerkingsmachine voor spotcarbonisatie en omvat zowel de perforaties tussen vellen carbonpapier als de kleine gaatjes (geproduceerd door scheuren) langs de randen van het papier. knijpt de inkt tot een uniforme dikte. De inkt wordt vervolgens overgebracht naar een derde rol, de printrol.

De laatste stap bij de fabricage van carbonpapier is perforatie. Dit wordt automatisch uitgevoerd door een verwerkingsmachine voor spotcarbonisatie en omvat zowel de perforaties tussen vellen carbonpapier als de kleine gaatjes (geproduceerd door scheuren) langs de randen van het papier. knijpt de inkt tot een uniforme dikte. De inkt wordt vervolgens overgebracht naar een derde rol, de printrol. - 7 Ondertussen wordt het papier vanaf een walsrol op een afdrukrol gevoerd die contact maakt met de afdrukrol, de derde rol die in stap #5 hierboven wordt genoemd. Wanneer deze twee rollen met elkaar in contact komen, wordt inkt van de printrol op het papier op de afdrukrol doorgegeven. Het papier gaat dan over een koelrol die de inkt stolt, voordat het op de opwindrol wordt gerold. Voor veelvoudige zakelijke formulieren die met de Flexografische methode worden geproduceerd, wordt een ondiepe groef op de printrol gevormd. Waar deze groef het papier op de afdrukrol raakt, wordt er geen inkt overgedragen.

Perforatie

- 8 De laatste stap in de fabricage van eenmalig carbonpapier is perforatie. Eerst worden de koolstof en de gedrukte vormen gesneden terwijl ze worden verzameld. Vervolgens worden de enorme rollen carbonpapier in vormen of vellen van het juiste formaat gesneden. Indien nodig kunnen ook lijngaatjes in het papier worden geponst. Al deze bewerkingen worden automatisch uitgevoerd door een verwerkingsmachine voor het verkolen van vlekken. Ten slotte wordt het papier gestapeld, in dozen gedaan en naar de klant verzonden.

Typemachine Carbonpapier

Typemachine carbonpapier verschilt van eenmalig carbonpapier doordat het meestal een inktcoating en backing wax heeft, evenals bedrukt materiaal op de achterkant. Bij deze productiemethode biedt een flexografische opstelling bestaande uit een doperol, doseerrol, printrol en afdrukrol de mogelijkheid om op de achterkant van papier te printen dat vanaf een walsrol is aangevoerd. Na het afdrukken gaat het papier over een dope-rol om een koolstofinktcoating te ontvangen die wordt gladgemaakt met een egalisatiestaaf zoals bij de Mayer-methode. Vervolgens gaat het papier naar een wax dope-rol, die het bedekt met backing wax. Net als bij de andere methoden, stolt een koelrol vervolgens de was. Een vilten polijstrol wordt soms gebruikt om het uiterlijk van het product te verbeteren voordat het op een opwindrol wordt gerold.

Kwaliteitscontrole

Het principe achter carbonpapier is eenvoudig, maar het produceren ervan is moeilijk. Een moderne fabrikant van carbonpapier test alle binnenkomende grondstoffen op kwaliteit. Een groot aantal tests kan worden toegepast op carbon black, waaronder die voor pigmenten en zwavelgehalte. Het geselecteerde roet moet ook een fijne deeltjesgrootte hebben, die wordt bepaald door de gemiddelde diameter van een roetdeeltje te meten met een elektronenmicroscoop. Bovendien moet het een lage olieabsorptie hebben en worden het absorptievermogen en de pH van het roet vóór gebruik getest. De inkten worden getest op fijnheid van de korrel, wat de uiteindelijke gladheid van de coating beïnvloedt. Het wasbindmiddel mag slechts weinig in het papier doordringen en de juiste viscositeit hebben. Om een goede belettering te garanderen, wordt de hoeveelheid was die onder druk vrijkomt getest. Het papier zelf moet glad, niet-poreus en vrij van oppervlaktefouten zijn. Hoewel het een dun weefsel moet zijn, moet het ook sterk en dicht zijn. Het afgewerkte carbonpapier moet vrij zijn van gebreken:geen offset, schilfers, kreukels of krullen. Het moet goed werken; de resulterende kopie moet schoon en leesbaar zijn. De coating moet hard genoeg zijn voor het beoogde gebruik; eenmalige koolstof heeft bijvoorbeeld niet zo'n harde coating nodig als schrijfmachinekool, die ook een samengestelde coating van goede kleur moet hebben, zodat deze opnieuw kan worden gebruikt.

Er bestaan andere tests voor afgewerkt carbonpapier. Om de hoeveelheid inkt te bepalen die is afgezet, wordt een exemplaar van carbonpapier geselecteerd en gewogen. De inktafzetting wordt vervolgens chemisch verwijderd voordat deze opnieuw wordt gewogen. Het verschil in gewicht geeft de hoeveelheid inkt aan. Krullen is een veelgehoorde klacht over carbonpapier, hoewel carbonpapier vaak aan beide zijden is gecoat (de ene kant met de carbon, de andere met backing wax) om het probleem te bestrijden. Om krulling onder verschillende omstandigheden te testen, wordt een stuk carbonpapier op een plat oppervlak geplaatst en onder gecontroleerde temperatuur aan verschillende vochtigheidsgraden onderworpen. De duurzaamheid van herbruikbaar carbonpapier voor schrijfmachines wordt gecontroleerd door herhaaldelijk op één vakje te typen totdat het carbon op is. De netheid van zowel de kopie als het carbonpapier zelf is belangrijk. Om de eerste te testen, wordt een document getypt en wordt de kopie onderzocht om te zien of deze schoon is. Om de tweede te testen, wordt de koolstofzijde ingewreven met een schoon, verfrommeld vel papier, dat vervolgens wordt onderzocht om te zien hoeveel koolstof er is afgewreven. De kleur en dikte van de koolstof moeten visueel worden gecontroleerd om te zien of ze voldoen aan de kwaliteitsnormen.

De Toekomst

In 1991 werd in de Verenigde Staten meer dan 62.000 ton carbonpapier geproduceerd. In dezelfde periode werd echter meer dan 600.000 ton zelfkopiërend transferpapier vervaardigd. Ideaal voor handgeschreven records. Zelfkopiërend papier maakt gebruik van chemisch gecoate vellen die onder druk reageren en een gekleurd beeld produceren. Hoewel zelfkopiërend papier aanzienlijk meer weegt dan carbonpapier en minder geschikt is voor getypte en gecomputeriseerde documenten, neemt de vraag naar carbonpapier toe ten koste van carbonpapier. (Deze vraag naar "normaal" papier kan ook worden toegeschreven aan de toenemende beschikbaarheid van kopieerapparaten.) Het is waarschijnlijk dat, naarmate elektronische communicatie meer gangbaar wordt, carbonpapier overbodig zal worden. Momenteel is er echter voldoende vraag van bedrijven die carbonpapier gebruiken voor creditcardbonnen en geautomatiseerde gegevens om het voortbestaan van dit eenvoudige, goedkope product voor de komende tijd te verzekeren.

Productieproces