Printplaat

Achtergrond

Een printplaat, of PCB, is een op zichzelf staande module van onderling verbonden elektronische componenten die worden aangetroffen in apparaten variërend van gewone piepers, of semafoons, en radio's tot geavanceerde radar- en computersystemen. De circuits worden gevormd door een dunne laag geleidend materiaal die is afgezet of "gedrukt" op het oppervlak van een isolatieplaat die bekend staat als het substraat. Individuele elektronische componenten worden op het oppervlak van het substraat geplaatst en aan de onderling verbonden circuits gesoldeerd. Contactvingers langs een of meer randen van het substraat fungeren als connectoren voor andere PCB's of voor externe elektrische apparaten zoals aan-uit-schakelaars. Een printplaat kan circuits hebben die een enkele functie vervullen, zoals een signaalversterker, of meerdere functies.

Er zijn drie hoofdtypen printplaatconstructies:enkelzijdig, dubbelzijdig en meerlagig. Enkelzijdige platen hebben de componenten aan één zijde van de ondergrond. Wanneer het aantal componenten te groot wordt voor een enkelzijdige plaat, kan een dubbelzijdige plaat worden gebruikt. Elektrische verbindingen tussen de circuits aan elke kant worden gemaakt door gaten door het substraat op geschikte locaties te boren en de binnenkant van de gaten te bekleden met een geleidend materiaal. Het derde type, een meerlagig bord, heeft een substraat dat bestaat uit lagen gedrukte schakelingen, gescheiden door isolatielagen. De componenten op het oppervlak zijn via geplateerde gaten verbonden met de juiste circuitlaag. Dit vereenvoudigt het circuitpatroon aanzienlijk.

Componenten op een printplaat zijn op twee verschillende manieren elektrisch met de circuits verbonden:de oudere "through hole-technologie" en de nieuwere "surface mount-technologie". Met through-hole-technologie heeft elk onderdeel dunne draden, of leads, die door kleine gaatjes in het substraat worden geduwd en aan de andere kant worden gesoldeerd aan verbindingspads in de circuits. Zwaartekracht en wrijving tussen de draden en de zijkanten van de gaten houden de componenten op hun plaats totdat ze zijn gesoldeerd. Met Surface Mount-technologie maken stompe J-vormige of L-vormige poten op elk onderdeel rechtstreeks contact met de gedrukte schakelingen. Een soldeerpasta bestaande uit lijm, vloeimiddel en soldeer wordt op het contactpunt aangebracht om de componenten op hun plaats te houden totdat het soldeer is gesmolten of "reflowed" in een oven om de definitieve verbinding te maken. Hoewel de technologie voor oppervlaktemontage meer zorg vereist bij de plaatsing van de componenten, elimineert het het tijdrovende boorproces en de ruimteverslindende verbindingspads die inherent zijn aan doorlopende gatentechnologie. Beide technologieën worden tegenwoordig gebruikt.

Twee andere soorten schakelingen zijn gerelateerd aan de printplaat. Een geïntegreerde schakeling, soms een IC of microchip genoemd, vervult vergelijkbare functies als een printplaat, behalve dat de IC veel meer circuits en componenten bevat die elektrochemisch op hun plaats zijn "gegroeid" op het oppervlak van een zeer kleine chip van silicium. Een hybride circuit, zoals de naam al aangeeft, ziet eruit als een printplaat, maar bevat enkele componenten die op het oppervlak van het substraat zijn gegroeid in plaats van op het oppervlak te worden geplaatst en gesoldeerd.

Geschiedenis

Printplaten zijn voortgekomen uit elektrische verbindingssystemen die in de jaren 1850 werden ontwikkeld. Metalen strips of staven werden oorspronkelijk gebruikt om grote elektrische componenten te verbinden die op houten sokkels waren gemonteerd. Na verloop van tijd werden de metalen strips vervangen door draden verbonden met schroefklemmen en werden houten voetstukken vervangen door metalen chassis. Maar kleinere en compactere ontwerpen waren nodig vanwege de toegenomen operationele behoeften van de producten die printplaten gebruikten. In 1925 diende Charles Ducas uit de Verenigde Staten een octrooiaanvraag in voor een methode om een elektrisch pad rechtstreeks op een geïsoleerd oppervlak te creëren door door een stencil met elektrisch geleidende inkten te drukken. Deze methode gaf geboorte aan de naam "gedrukte bedrading" of "gedrukte schakeling".

In 1943 patenteerde Paul Eisler van het Verenigd Koninkrijk een methode voor het etsen van het geleidende patroon, of circuits, op een laag koperfolie die is gehecht aan een met glas versterkte, niet-geleidende basis. Het wijdverbreide gebruik van Eisler's techniek kwam pas in de jaren vijftig toen de transistor voor commercieel gebruik werd geïntroduceerd. Tot dat moment waren de afmetingen van vacuümbuizen en andere componenten zo groot dat de traditionele montage- en bedradingsmethoden voldoende waren. Met de komst van transistors werden de componenten echter erg klein, en fabrikanten wendden zich tot printplaten om de totale omvang van het elektronische pakket te verkleinen.

Through hole-technologie en het gebruik ervan in meerlaagse PCB's werd in 1961 gepatenteerd door de Amerikaanse firma Hazeltyne. De resulterende toename van de componentdichtheid en dicht bij elkaar gelegen elektrische paden begon een nieuw tijdperk in PCB-ontwerp. Geïntegreerde circuitchips werden in de jaren zeventig geïntroduceerd en deze componenten werden snel opgenomen in ontwerp- en fabricagetechnieken voor printplaten.

Ontwerp

Er bestaat niet zoiets als een standaard printplaat. Elk bord heeft een unieke functie voor een bepaald product en moet ontworpen zijn om die functie te vervullen in de toegewezen ruimte. Bordontwerpers gebruiken computerondersteunde ontwerpsystemen met speciale software om het circuitpatroon op het bord te leggen. De ruimten tussen elektrisch geleidende paden zijn vaak 0,04 inch (1,0 mm) of kleiner. De locatie van de gaten voor componentleidingen of contactpunten is ook vastgelegd en deze informatie wordt vertaald in instructies voor een computergestuurde numeriek gestuurde boormachine of voor de automatische soldeerpasta die in het productieproces wordt gebruikt.

Zodra het circuitpatroon is aangelegd, wordt een negatief beeld of masker op exact formaat afgedrukt op een doorzichtig plastic vel. Bij een negatief beeld worden de gebieden die geen deel uitmaken van het circuitpatroon in zwart weergegeven en wordt het circuitpatroon als helder weergegeven.

Grondstoffen

Het meest gebruikte substraat in printplaten is een met glasvezel versterkte (glasvezel) epoxyhars met aan één of beide zijden een koperfolie verlijmd. PCB's gemaakt van met papier versterkte fenolhars met een gebonden koperfolie zijn minder duur en worden vaak gebruikt in huishoudelijke elektrische apparaten.

De gedrukte schakelingen zijn gemaakt van koper, dat ofwel is geplateerd of weggeëtst op het oppervlak van het substraat om het gewenste patroon achter te laten. (Zie "additieve" en "subtractieve" processen beschreven in stap 3 onder Het fabricageproces). De koperen circuits zijn gecoat met een laag tin-lood om oxidatie te voorkomen. Contactvingers zijn geplateerd met tin-lood, vervolgens nikkel en ten slotte goud voor uitstekende geleidbaarheid.

Gekochte componenten omvatten weerstanden, condensatoren, transistors, diodes, chips met geïntegreerde schakelingen en andere.

Het fabricageproces

De verwerking en montage van printplaten vindt plaats in een extreem schone omgeving waar de lucht en componenten vrij van vervuiling kunnen worden gehouden. De meeste elektronische fabrikanten hebben hun eigen propriëtaire processen, maar de volgende stappen kunnen doorgaans worden gebruikt om een dubbelzijdige printplaat te maken.

Het substraat maken

- 1 Geweven glasvezel wordt van een rol afgewikkeld en door een processtation gevoerd

De bovenstaande afbeeldingen tonen een vergroot gedeelte van een PCB. waar het is geïmpregneerd met epoxyhars, hetzij door dompelen of spuiten. De geïmpregneerde glasvezel passeert vervolgens rollen die het materiaal tot de gewenste dikte voor het afgewerkte substraat rollen en ook overtollige hars verwijderen.

De bovenstaande afbeeldingen tonen een vergroot gedeelte van een PCB. waar het is geïmpregneerd met epoxyhars, hetzij door dompelen of spuiten. De geïmpregneerde glasvezel passeert vervolgens rollen die het materiaal tot de gewenste dikte voor het afgewerkte substraat rollen en ook overtollige hars verwijderen. - 2 Het substraatmateriaal gaat door een oven waar het halfgehard wordt. Na de oven wordt het materiaal in grote panelen gesneden.

- 3 De panelen zijn in lagen gestapeld, afgewisseld met lagen zelfklevende koperfolie. De stapels worden in een pers geplaatst waar ze gedurende een uur of langer worden onderworpen aan temperaturen van ongeveer 340°F (170°C) en drukken van 1500 psi. Dit hardt de hars volledig uit en hecht de koperfolie stevig aan het oppervlak van het substraatmateriaal.

Boren en plateren van de gaten

- 4 Verschillende panelen van substraat, elk groot genoeg om meerdere printplaten te maken, worden op elkaar gestapeld en aan elkaar vastgemaakt om te voorkomen dat ze bewegen. De gestapelde panelen worden in een CNC-machine geplaatst en de gaten worden geboord volgens het patroon dat is vastgesteld bij het leggen van de planken. De gaten worden ontbraamd om overtollig materiaal te verwijderen dat aan de randen van de gaten blijft kleven.

- 5 De binnenoppervlakken van de gaten die zijn ontworpen om een geleidend circuit van de ene kant van het bord naar de andere te bieden, zijn geplateerd met koper. Niet-geleidende gaten zijn afgedicht om te voorkomen dat ze worden geplateerd

of worden geboord nadat de afzonderlijke planken uit het grotere paneel zijn gesneden.

of worden geboord nadat de afzonderlijke planken uit het grotere paneel zijn gesneden.

Het printpatroon op het substraat maken

Het printpatroon kan worden gecreëerd door een "additief" proces of een "subtractief" proces. Bij het additieve proces wordt koper geplateerd of toegevoegd op het oppervlak van het substraat in het gewenste patroon, waarbij de rest van het oppervlak niet geplateerd blijft. Bij het subtractieve proces wordt eerst het gehele oppervlak van het substraat geplateerd en vervolgens worden de gebieden die geen deel uitmaken van het gewenste patroon weggeëtst of afgetrokken. We zullen het additieve proces beschrijven.

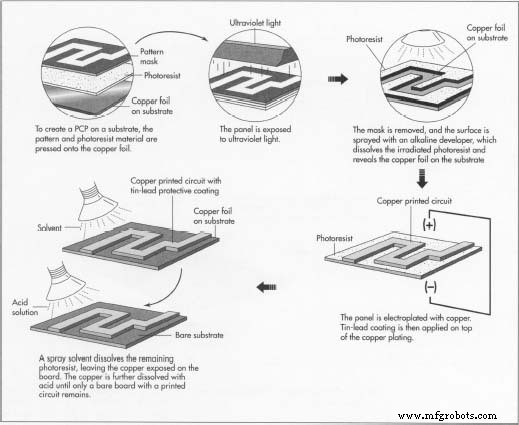

- 6 Het folieoppervlak van de ondergrond is ontvet. De panelen gaan door een vacuümkamer waar een laag positief fotoresistmateriaal stevig op het gehele oppervlak van de folie wordt gedrukt. Een positief fotoresistmateriaal is een polymeer dat de eigenschap heeft om beter oplosbaar te worden bij blootstelling aan ultraviolet licht. Het vacuüm zorgt ervoor dat er geen luchtbellen tussen de folie en de fotoresist komen. Het printpatroonmasker wordt bovenop de fotoresist gelegd en de panelen worden blootgesteld aan intens ultraviolet licht. Omdat het masker helder is in de gebieden van het printplaatpatroon, wordt de fotoresist in die gebieden bestraald en wordt zeer oplosbaar.

- 7 Het masker wordt verwijderd en het oppervlak van de panelen wordt besproeid met een alkalische ontwikkelaar die de bestraalde fotoresist oplost in de gebieden van het printplaatpatroon, waardoor de koperfolie zichtbaar blijft op het oppervlak van het substraat.

- 8 De panelen worden vervolgens gegalvaniseerd met koper. De folie op het oppervlak van het substraat fungeert in dit proces als de kathode en het koper wordt in de blootgestelde foliegebieden geplateerd tot een dikte van ongeveer 0,025-0,050 mm. De gebieden die nog met fotoresist bedekt zijn, kunnen niet als kathode fungeren en zijn niet geplateerd. Tin-lood of een andere beschermende coating wordt bovenop de koperen beplating geplateerd om te voorkomen dat het koper oxideert en als een resist voor de volgende productiestap.

- 9 De fotoresist wordt van de platen gestript met een oplosmiddel om de koperfolie van het substraat tussen het geplateerde printplaatpatroon bloot te leggen. De platen worden besproeid met een zure oplossing die de koperfolie wegvreet. De koperlaag op het printpatroon wordt beschermd door de tin-loodcoating en wordt niet aangetast door het zuur.

De contactvingers bevestigen

- 10 De contactvingers zijn bevestigd aan de rand van het substraat om verbinding te maken met de gedrukte schakeling. De contactvingers worden van de rest van het bord gemaskeerd en vervolgens geplateerd. Plating wordt gedaan met drie metalen:eerst tin-lood, vervolgens nikkel, dan goud.

De tin-loodcoating samensmelten

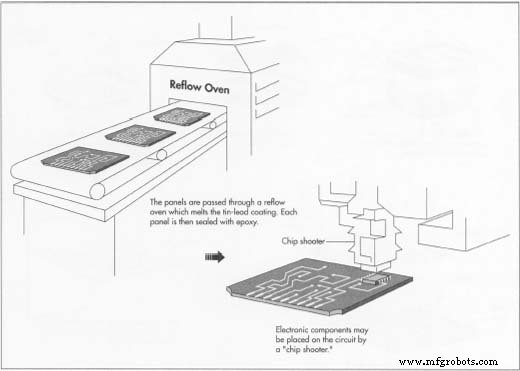

- 11 De tin-loodcoating op het oppervlak van het koperen printpatroon is zeer poreus en oxideert gemakkelijk. Om het te beschermen, worden de panelen door een "reflow" -oven of een heet oliebad gevoerd, waardoor het tin-lood smelt of terugvloeit tot een glanzend oppervlak.

Afdichten, sjabloneren en snijden van de panelen

- 12 Elk paneel is verzegeld met epoxy om de circuits te beschermen tegen beschadiging terwijl componenten worden bevestigd. Instructies en andere markeringen zijn op de planken gestencild.

- 13 De panelen worden vervolgens in afzonderlijke planken gesneden en de randen worden gladgemaakt.

De componenten monteren

- 14 Individuele borden gaan door verschillende machines die de elektronische componenten op hun juiste plaats in het circuit plaatsen. Als oppervlaktemontagetechnologie wordt gebruikt om de componenten te monteren, gaan de kaarten eerst door een automatische soldeerpasta, die een beetje soldeerpasta op elk contactpunt van de componenten plaatst. Zeer kleine componenten kunnen worden geplaatst door een "chipshooter" die de componenten snel op het bord plaatst of schiet. Grotere componenten kunnen robotisch worden geplaatst. Sommige componenten zijn mogelijk te groot of te klein voor plaatsing in een robot en moeten later handmatig worden geplaatst en gesoldeerd.

- 15 Vervolgens worden de componenten op de circuits gesoldeerd. Met Surface Mount-technologie wordt het solderen gedaan door de platen door een ander reflow-proces te leiden, waardoor de soldeerpasta smelt en de verbinding tot stand komt.

- 16 De fluxresten van het soldeer worden gereinigd met water of oplosmiddelen, afhankelijk van het type soldeer dat wordt gebruikt.

Verpakking

- 17 Tenzij de printplaten onmiddellijk worden gebruikt, worden ze afzonderlijk verpakt in beschermende plastic zakken voor opslag of verzending.

Kwaliteitscontrole

Tijdens het fabricageproces worden visuele en elektrische inspecties uitgevoerd om gebreken op te sporen. Sommige van deze fouten worden gegenereerd door de geautomatiseerde machines. Componenten zijn bijvoorbeeld soms misplaatst op het bord of verschoven voordat ze definitief worden gesoldeerd. Andere gebreken worden veroorzaakt door het aanbrengen van te veel soldeerpasta, waardoor overtollig soldeer kan vloeien of overbruggen over twee aangrenzende gedrukte circuitpaden. Het te snel verhitten van het soldeer in het laatste reflow-proces kan een "grafsteen" -effect veroorzaken waarbij het ene uiteinde van een onderdeel van het bord omhoog komt en geen contact maakt.

Voltooide kaarten worden ook getest op functionele prestaties om ervoor te zorgen dat hun output binnen de gewenste limieten blijft. Sommige boards worden onderworpen aan omgevingstests om hun prestaties onder extreme hitte, vochtigheid, trillingen en schokken te bepalen.

Giftige materialen en

veiligheidsoverwegingen

Het soldeer dat wordt gebruikt om elektrische verbindingen op een PCB te maken, bevat lood, die als een giftig materiaal wordt beschouwd. De dampen van het soldeer worden als een gevaar voor de gezondheid beschouwd en de soldeerwerkzaamheden moeten in een gesloten omgeving worden uitgevoerd. De dampen moeten een geschikte afzuiging en reiniging krijgen voordat ze in de atmosfeer worden geloosd.

Veel elektronische producten die PCB's bevatten, raken binnen 12-18 maanden verouderd. Veel milieuactivisten maken zich zorgen over de mogelijkheid dat deze verouderde producten in de afvalstroom terechtkomen en op stortplaatsen terechtkomen. De recyclinginspanningen voor elektronische producten omvatten het opknappen van oudere producten en het doorverkopen ervan aan klanten die geen behoefte hebben aan of toegang hebben tot nieuwere, geavanceerde elektronica. Andere elektronica wordt gedemonteerd en de computeronderdelen worden geborgen voor wederverkoop en hergebruik in andere producten.

In veel landen in Europa verplicht de wetgeving fabrikanten om hun gebruikte producten terug te kopen en ze veilig te maken voor het milieu voordat ze worden weggegooid. Voor fabrikanten van elektronica betekent dit dat ze het giftige soldeer van hun PCB's moeten verwijderen en terugwinnen. Dit is een duur proces en heeft geleid tot onderzoek naar de ontwikkeling van niet-giftige middelen voor het maken van elektrische verbindingen. Een veelbelovende aanpak is het gebruik van in water oplosbare, elektrisch geleidende gegoten kunststoffen om de draden en het soldeer te vervangen.

De Toekomst

De miniaturisering van elektronische producten blijft de productie van printplaten stimuleren naar kleinere en dichter op elkaar gepakte borden met verhoogde elektronische mogelijkheden. Verbeteringen die verder gaan dan de hier beschreven borden, zijn onder meer driedimensionale gegoten plastic borden en het toegenomen gebruik van chips met geïntegreerde schakelingen. Deze en andere ontwikkelingen zullen de fabricage van printplaten voor vele jaren een dynamisch veld houden.

Productieproces

- De grondbeginselen van de fabricage van printplaten

- Fabricageproces van printplaten

- De geschiedenis van printplaten

- Uitgassen op een printplaat

- Hoe de defecten van de printplaat (PCB) testen en repareren?

- Productietechnieken van gedrukte prototypeprintplaten

- Printplaten – een kerncomponent voor elektronica

- Waarom worden printplaten gedrukt?

- Het proces van een printplaatassemblage

- Toepassing van bodemvultechnologie in printplaatassemblage

- Vooruitgang in de montage van printplaten