Melkmachine

Achtergrond

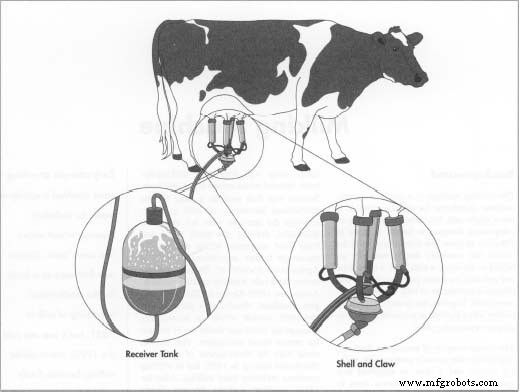

De melkmachine is een bijna automatische machine-installatie voor het melken van koeien. Het is geen enkele unit, maar een samenstel van componenten dat ontworpen is om maar liefst 200 koeien per uur te verwerken. Het systeem bestaat uit het melkstel (het geheel dat handmatig aan de koe wordt bevestigd), een melkslang, een pulsbuis en pulsator, een vacuümpomp of blower, en wellicht een recorderpot of melkmeter die de opbrengst meet. Samen zorgt het systeem ervoor dat melk in een pijpleiding kan stromen ter voorbereiding op verzending naar een verwerkingsbedrijf.

Het melkstel bestaat uit speenbekers, een omhulsel en voering dat de melkactie daadwerkelijk uitvoert, en een klauw of verdeelstuk dat de speenbekers op afstand houdt en ze verbindt met de melk- en pulsbuizen. De melkslang voert het melk- en luchtmengsel weg van de uier van de koe naar opvangtanks. De pulsbuis, of luchtvaartmaatschappij, voert de variërende luchtdruk van het pulsatorapparaat naar de tanks en zuigt ook de melk en vloeistoffen uit de koeien.

In bedrijf wordt melk uit de spenen van de koe gehaald omdat er een vacuüm wordt gecreëerd in de bekerinrichting, waardoor de melk door het tepelkanaal wordt geperst. De pulsator wisselt de druk af, waarbij eerst een vacuüm wordt gecreëerd (melkfase) en vervolgens lucht wordt toegevoerd, waardoor de flexibele voering in de beker inzakt en de speen masseert (rustfase). Het afwisselende proces van melk-en-rust wordt voortgezet in een ritmisch patroon voor de gezondheid van de koeien en een goede melkproductiviteit.

Geschiedenis

Vroege pogingen om koeien te melken omvatten een verscheidenheid aan methoden. Rond 380

Het fabricageproces

De onderdelen van de melkmachine worden gemaakt en geassembleerd in verschillende grote fabrieken over de hele wereld met behulp van traditionele processen en procedures. Roestvrij staal en kunststof worden gebruikt voor containers en voeringen en gietijzer ijzer en staal voor vacuümpompen, besturingen en meetapparatuur.

Ontvangen

- 1 Hier wordt roestvast staal in grote plaat- of buisvorm ontvangen. Roestvrij staal wordt gebruikt om componenten te fabriceren die in contact komen met melk. De platen worden beschermd tegen krassen door een vinylbekleding, die later na het vormen en bewerken wordt verwijderd.

Onderdelen van de melkmachine zijn gemaakt van roestvrij staal en plastic voor containers en voeringen, en gietijzer en staal voor vacuümpompen , bedieningselementen en meetapparatuur. Op dit punt heeft het roestvrij staal uit de gieterij een doffe afwerking.

Onderdelen van de melkmachine zijn gemaakt van roestvrij staal en plastic voor containers en voeringen, en gietijzer en staal voor vacuümpompen , bedieningselementen en meetapparatuur. Op dit punt heeft het roestvrij staal uit de gieterij een doffe afwerking.

Snijden, bewerken en vormen

- 2 De staalplaten kunnen rechtstreeks naar een polijststation worden gestuurd waar grote machines een gladde afwerking creëren. Zodra de eerste afwerking is bereikt, kunnen de platen op rollen worden verplaatst naar numeriek bestuurde ponsmachines, waar ze in vormen worden gesneden voor verschillende onderdelen. Van daaruit worden sommige onderdelen gevormd of in vorm gebogen op grote remmen. In dit stadium worden montagepanelen voor bedieningselementen, structurele componenten en kleine detailonderdelen voor de klauwen en pompen gemaakt.

De schaal en klauwen maken

- 3 De schaal die de voering bevat, is vervaardigd als een extrusie. Dit proces omvat het forceren van stalen buizen over een matrijs onder hitte en druk om het langwerpige stijve stuk te vormen. De klauw is gemaakt als een reeks kleinere geëxtrudeerde stukken buis die het verdeelstuk vormen, dat de speenbekers in een clusterformatie plaatst. De extrusies worden vervolgens handmatig aan elkaar gelast in armaturen volgens de gewenste maat. Zowel de voltooide klauwen als de schaal hebben een doffe afwerking die gepolijst moet worden.

De ontvangers maken

- 4 Ontvangertanks zijn roestvrijstalen tanks die melk ontvangen van de melkleidingen, die doorgaans 15-26 gallons (60-100 1) bevatten. Hoewel sommige op maat gemaakt plastic zijn, zijn de meeste van staal met de koppen of uiteinden gesponnen op speciale machines. Deze productietechniek vormt een dunne stalen schijf terwijl deze op een draaibank wordt gedraaid. De schijf wordt gevormd wanneer deze over een stalen vorm of doorn wordt geduwd. Zodra de operator de uiteinden van de ontvanger als kopjes vormt, zal een andere technicus het lichaam aan het hoofd lassen, waardoor openingen of openingen voor melkinvoer en -uitvoer achterblijven. Individueel vervaardigd, worden de ontvangers ook met de hand gepolijst. Sommige ontvangers hebben doorschijnende plastic inzetstukken zodat melkveehouders de melkproductie van de koe visueel kunnen meten.

Polijsten

- 5 Alle belangrijke roestvrijstalen componenten zijn gepolijst tot de bekende afwerking die hoort bij voedselverwerkingsapparatuur. De fabrikanten gebruiken een verscheidenheid aan gemechaniseerde riemen, doeken en draaiende wielen in wat een zeer arbeidsintensief proces wordt om te voldoen aan de sanitaire normen van de overheid en de industrie. Dit polijsten is een aanvulling op het polijsten dat de grote roestvrijstalen platen ondergaan na ontvangst. Werknemers hanteren een assortiment handpolijstmachines en hulpstukken om alle contact- en beschermende oppervlakken te laten glanzen, van de klauwen tot ontvangers en pijpleidingen.

De vacuümpompen of blazers maken

- 6 Deze "aanjagers" van lucht en vloeistoffen door het systeem worden vervaardigd door geselecteerde leveranciers. De eenheid is in feite een verzegelde ijzeren behuizing met een set distributietandwielen erin en een waaier, die lijkt op twee bladen of peddels op een as, die draait met meer dan 3000 omwentelingen per minuut om een vacuüm te creëren dat vloeistoffen in de lijn zal trekken. Voor het maken van de pompen moeten ruwe gietstukken voor de verschillende onderdelen worden gegoten. De ruwe onderdelen worden door technici met de hand op een bank bewerkt en vervolgens op een CNC-roterende snijtafel geplaatst waar de slijpsteen twee precieze bewegingen langs de vooraf bepaalde randen maakt om eventuele ruwe oppervlakken weg te snijden. De montage van de belangrijkste componenten - samen met afdichtingen, lagers en assen - is van cruciaal belang omdat een variatie van slechts 0,002 inch de balans kan veranderen en de pomp kan beïnvloeden. De onderdelen worden op een coördinatenmeetmachine geplaatst waarbij het profiel wordt gecontroleerd zodat alle onderdelen goed passen. De technici zullen, met behulp van voelmaten, de juiste spelingen instellen voordat de kritieke tandwielonderdelen op hun plaats worden vergrendeld en de unit aan elkaar wordt vastgeschroefd. Vervolgens laten ze de pompen in een testcabine draaien voordat ze worden vrijgegeven voor distributie.

Montage

- 7 De gefabriceerde en gekochte onderdelen worden in verschillende ruimtes geplaatst waar de melkmachine-subassemblages samenkomen. Technici selecteren de onderdelen volgens de specificaties van het systeemontwerp, vaak aangepast aan bepaalde bewerkingen. Het is in dit stadium dat drukken en belastingen de prestaties van de apparatuur zullen meten. De uiteindelijke montage van alle machinecomponenten vindt pas plaats na verzending naar de boerderij en installatie in bams, waar vaak uitgebreide stallen en stations worden gebruikt om de melkoogst te maximaliseren.

Werknemers bij de assemblage zullen ook de eerste lijnverbindingen maken van kleppen naar pompen naar meters, waarbij ze controleren op toleranties en slechte passingen. Vacuümpompen of blowers, het hart van het melksysteem, worden getest zodat zowel melk als bijbehorende lucht efficiënt kan worden afgevoerd. De pompen zullen worden getest onder gesimuleerde belastingen.

Er worden vacuümregelaars geselecteerd, die de nodige lucht toelaten om het juiste vacuümniveau te handhaven. De luchtleidingen en melkleidingen zijn op maat geselecteerd en de aansluithardware gegroepeerd. Besturingen, ook gekocht, worden voorbereid voor installatie.

Normen

Fabrikanten van melkmachines zijn onderworpen aan verschillende normen, sommige zelf opgelegd. Naast inspecties tijdens het fabricageproces, worden alle installaties opgezet door opgeleide dealers en elektrotechnische installateurs. Ontwerpers van apparatuur volgen de normen van de Association of Agricultural Engineers en sanitaire richtlijnen die zijn opgesteld door een raad voor de zuivelindustrie.

De Toekomst

Vooruitgang in technologie heeft geleid tot verschillende nieuwe innovaties voor melkmachines. Automatische loskoppelunits die losjes op de melkklauw zijn aangesloten, zorgen ervoor dat koeien vrij kunnen bewegen en schuiven tijdens het melken. Op basis van de melkstroom kan de melkopnemer ook het einde van het melken detecteren, het vacuüm sluiten en de klauw daadwerkelijk van de koe verwijderen.

Automatische backflushing units winnen ook aan populariteit. Deze units en systemen sturen chemische en spoeloplossingen door pijpleidingen en clusters om het risico op infectie en mastitis (uierontsteking) te verminderen.

Door het gebruik van automatische identificatiesystemen, zoals elektronische transponder-koeienhalslabels, kunnen melkveehouders de melkproductie van individuele koeien volgen.

Robotica loopt voorop op het gebied van melktechnologie, vooral in Europa. Automatische bijlagen zijn gemaakt, maar nog niet helemaal geperfectioneerd. Deze nieuwe innovatie vereist weinig handarbeid en de machines zullen toezicht houden op een groot deel van het melkproces vanaf het moment dat een koe een melkcentrum binnenkomt totdat deze vertrekt om te grazen.

Productieproces