Bevroren Yoghurt

Achtergrond

Frozen yoghurt is een verfrissend, pittig dessert dat de smaken en texturen van ijs en sorbet combineert. Frozen yoghurt is een relatieve nieuwkomer op de dessertmarkt. De geschiedenis van bevroren desserts gaat duizenden jaren terug naar Azië, waar voor het eerst waterijs werd gemaakt. Hoewel de Romeinse literatuur beschrijft hoe keizer Nero werd getrakteerd op exotische vruchtensappen en wijnen gekoeld met bergsneeuw, duurde het tot de 13e eeuw voordat Marco Polo Aziatisch waterijs in Italië introduceerde. De populariteit van deze bevroren desserts verspreidde zich over heel Europa en binnen een paar eeuwen introduceerden Europese kolonisten ijs in de VS

Technologische verbeteringen in de loop van de 19e eeuw vereenvoudigden het proces van het maken van bevroren desserts. De eerste handvriezer werd gepatenteerd in 1848. Kort daarna werd het eerste groothandelsbedrijf voor ijsproductie in de VS opgericht door Jacob Fussell uit Baltimore. Rond de eeuwwisseling werden pasteurisatiemachines en homogenisatoren ontwikkeld, die de gezondheid en textuur van ijs verbeterden. Het fabricageproces werd verder vereenvoudigd met de uitvinding van de directe expansievriezer en het continue vriesproces. Lage-temperatuurkoelkasten die in de jaren veertig werden ontwikkeld, breidden de industrie voor diepgevroren desserts uit naar nieuwe markten, wat leidde tot de creatie van meeneemverpakkingen. Eindelijk, aan het eind van de jaren zestig en zeventig, zorgden hightech, grootschalige verwerkingsmachines ervoor dat de industrie kon floreren.

Dessertmakers hadden lang geëxperimenteerd met een verscheidenheid aan smaken en stijlen ijs. In de jaren zeventig was de introductie van bevroren yoghurt op de dessertmarkt een duidelijke mislukking - consumenten klaagden dat het te veel naar yoghurt smaakte. Ondanks de eerste reactie, herformuleerden en verfijnden fabrikanten hun recepten voor bevroren yoghurt, en de steeds gezondheidsbewustere bevolking van de jaren tachtig nam uiteindelijk wraak op het caloriearme dessert. Frozen yoghurt was al snel verkrijgbaar in verschillende smaken in de VS. Het bleek net zo veelzijdig te zijn als ijs, geserveerd in kegels en kopjes, met toppings, op pannenkoeken, wafels en bananensplitten. Bevroren yoghurt bood een pittigere smaak dan ijs en meer diepte in smaak en textuur dan sorbet.

In de jaren tachtig bereikte de markt voor bevroren yoghurt een omzet van $ 25 miljoen in 1986 met driecijferige groeipercentages. Grote ijsfabrikanten sprongen snel op de kar en begonnen hun eigen merken bevroren yoghurt te produceren, in het besef dat het caloriearme dessert een blijvertje was. Tegen het begin van de jaren negentig veroverde bevroren yoghurt ongeveer 10% van de totale markt voor bevroren desserts met een omzet van $ 330 miljoen op 135 miljoen gallons.

Grondstoffen

Frozen yoghurt krijgt zijn unieke smaak van stammen van Lactobacillus bulgaricus en Streptococcus thermophilous. De yoghurtcultuur omvat alle bacteriestammen in het product en maakt ongeveer 1% van de ingrediënten uit.

Bevroren yoghurt wordt op vrijwel dezelfde manier gemaakt als ijs en, met uitzondering van de yoghurtcultuur, zijn ze gemaakt van vergelijkbare ingrediënten. Twee van de belangrijkste elementen in yoghurtijs zijn water en lucht. Lucht wordt in het mengsel opgenomen om volume toe te voegen. Water bestaat in de vloeibare elementen van het mengsel en wordt beschouwd als de continue fase, die van vloeibare naar een gedeeltelijk vaste toestand gaat. Frozen yoghurt is nooit helemaal bevroren; het bevat gewoon ijskristallen.

Het belangrijkste ingrediënt in yoghurtijs is melk en melkproducten. Melkvet maakt over het algemeen tussen 0,5-6% van de ingrediënten uit, afhankelijk van of de bevroren yoghurt vetvrij, vetarm of normaal is. Melkvet geeft rijkdom aan de yoghurt en is de synergist voor andere smaakstoffen.

"Milk solids, not fat" (MSNF) maakt tussen 8-14% van bevroren yoghurt uit. MSNF moet in omgekeerde verhouding tot vet worden uitgebalanceerd voor de beste body van het product. MSNF bestaat uit ongeveer 55% melksuiker of lactose, 37% eiwit en de resterende 8% zijn verschillende mineralen. Het eiwitelement verhoogt de zachtheid, viscositeit en compactheid van het bevroren dessert en maakt het beter bestand tegen smelten.

Suiker maakt tussen de 15-17% van de ingrediënten uit. Sucrose, in de vorm van riet- of bietsuiker, is over het algemeen de primaire zoetstof, hoewel andere zoetstoffen vaak worden gecombineerd. Suiker voegt niet alleen zoetheid toe aan de yoghurt, maar verbetert ook de body en viscositeit en verhoogt de concentratie van totale vaste stoffen (TS) in het product. Totale vaste stoffen voegen body en textuur toe, evenals voedselwaarde, aangezien vaste stoffen de plaats van water in het mengsel innemen. Vaste eieren kunnen worden gebruikt voor vaste stoffen met als bijkomend voordeel dat de hoeveelheid tijd die nodig is voor het bevriezen van het mengsel wordt verkort.

Stabilisatoren, in de vorm van dierlijke en plantaardige gelatine, worden aan de bevroren yoghurt toegevoegd zodat deze een gladde consistentie behoudt in winkels, waar temperatuurschommelingen de textuur kunnen grover maken. Stabilisatoren verminderen de kristallisatie, belemmeren het smelten en verbeteren de verwerkingseigenschappen van de bevroren yoghurt. Emulgatoren worden gebruikt om vloeistoffen te mengen die over het algemeen niet mengbaar zijn door kleinere luchtcellen door het mengsel te creëren. Over het algemeen in de vorm van vetzuren, voegen emulgatoren ook stevigheid toe aan het lichaam en verminderen ze de tijd die nodig is om de mix op te kloppen. Hoewel stabilisatoren en emulgatoren van nature in melkproducten voorkomen, worden meestal kleine hoeveelheden toegevoegd, die slechts 0,5-0,6% van het totale mengsel uitmaken.

Andere ingrediënten die in kleine hoeveelheden worden toegevoegd, zijn onder meer vaste stoffen van eieren, kleurstoffen, minerale zouten en caseïnaatderivaten, zoals citraten en fosfaten. Extra smaken zijn fruit, fruitextracten, noten, cacao, vanille, suikers en specerijen, zoals piment, kaneel, kruidnagel, nootmuskaat en gember.

Het fabricageproces

De mix verwerken

- 1 De ingrediënten zijn geselecteerd op versheid en kwaliteit. Ze worden gemeten in precieze hoeveelheden volgens het specifieke recept. Vloeibare en droge ingrediënten worden afzonderlijk gecombineerd.

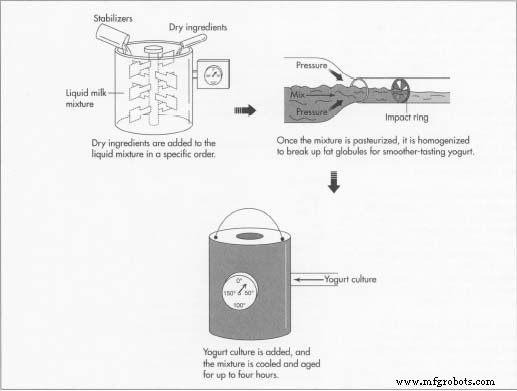

- 2 De vloeistoffen worden in een vat gegoten, gemengd en verwarmd. Vervolgens worden de droge ingrediënten in een bepaalde volgorde aan de vloeistoffen toegevoegd. Ondertussen wordt de batch stijf en wordt de temperatuur geleidelijk verhoogd. De meeste ingrediënten moeten worden opgenomen voordat de mix wordt verwarmd tot 120 ° F (49 ° C), zodat de mix niet klonterig wordt. Het mengsel moet worden verwarmd om de ingrediënten op te lossen en te mengen.

De mix pasteuriseren

- 3 Het pasteuriseren van de batch is nodig om ziekteverwekkende bacteriën te vernietigen en het eindproduct te helpen behouden. Het is ook wettelijk verplicht in de meeste regio's. Pasteurisatie is een eenvoudig proces waarbij de mix snel gedurende een bepaalde tijd op een hoge temperatuur wordt gebracht en vervolgens snel wordt verlaagd tot minder dan 40 ° F (4 ° C). De trend in de industrie is om de pasteurisatietemperatuur gedurende ongeveer 25-40 seconden te verhogen tot ongeveer 175 ° F (79 ° C). Voor betere resultaten kunnen batches worden gepasteuriseerd bij temperaturen van 210 ° F (99 ° C) tot 220 ° F (104 ° C). Deze hoge temperaturen verbeteren ook de smaak en helpen de ingrediënten beter te mengen.

Homogeniseren van de mix

- 4 Door de batch te homogeniseren, wordt deze gladder, voornamelijk door de grootte van vetbolletjes te verkleinen tot minder dan twee micrometer.

Zonder homogenisatie zou het vet naar de bovenkant van het mengsel kunnen stijgen en een laag room vormen. Homogenisatie bestaat uit het pompen van de batch door een kleine klep en tegen een slagring. Er zijn drie krachten aan het werk. Als het mengsel met een hoge snelheid van ongeveer 30.000 fpm (voet per minuut) door de klep gaat, beginnen afschuifkrachten de vetdeeltjes te breken. De slagring scheurt het vet verder open. Het voltooien van het proces is cavitatie, waarbij dampbellen worden gecreëerd door een plotselinge drukontlasting. Binnen de bellen vallen de vetdruppels tegen de dampwanden en vallen uiteen; dus hoe meer vet, hoe meer homogenisatie vereist is.

Zonder homogenisatie zou het vet naar de bovenkant van het mengsel kunnen stijgen en een laag room vormen. Homogenisatie bestaat uit het pompen van de batch door een kleine klep en tegen een slagring. Er zijn drie krachten aan het werk. Als het mengsel met een hoge snelheid van ongeveer 30.000 fpm (voet per minuut) door de klep gaat, beginnen afschuifkrachten de vetdeeltjes te breken. De slagring scheurt het vet verder open. Het voltooien van het proces is cavitatie, waarbij dampbellen worden gecreëerd door een plotselinge drukontlasting. Binnen de bellen vallen de vetdruppels tegen de dampwanden en vallen uiteen; dus hoe meer vet, hoe meer homogenisatie vereist is.

Enten met yoghurtcultuur

- 5 Terwijl de temperatuur van het mengsel 32°C is, wordt het geënt met 1% yoghurtcultuur. Het mengsel blijft op deze temperatuur totdat het hard wordt en klaar is om af te koelen.

Afkoeling en veroudering

- 6 Na homogenisatie moet het mengsel worden afgekoeld. Als het langzaam wordt afgekoeld van ongeveer 32 °C tot ongeveer 40 °F (4 °C), wordt het mengsel stroperiger. Zodra de temperatuur tussen 32 ° F (0 ° C) en 40 ° F (4 ° C) daalt, wordt de batch opgeslagen in verouderingstanks in koelers. De mix wordt maximaal vier uur gerijpt.

Op smaak brengen, kleuren en invriezen

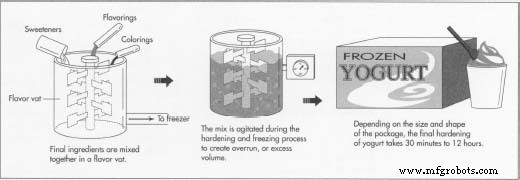

- 7 De uiteindelijke ingrediënten worden gemengd in een smaakvat. Deze omvatten zoetstoffen, smaakstoffen en kleurstoffen. Dit mengsel wordt vervolgens in de vriezer gepompt met de rest van het mengsel dat ongeveer 20°F (-6°C) tot 28°F (-2°C) is.

- 8 Terwijl het mengsel hard wordt, wordt het geroerd om lucht op te nemen en overloop te creëren,

of overtollig volume. De toevoeging van lucht verzacht ook de consistentie en zorgt voor een smakelijker product. In ongeveer drie minuten begint het mengsel te bevriezen en binnen een paar minuten is de gewenste overrun, ongeveer 50%, bereikt. Ongeveer een tot twee derde van het water bevriest tijdens deze fase.

of overtollig volume. De toevoeging van lucht verzacht ook de consistentie en zorgt voor een smakelijker product. In ongeveer drie minuten begint het mengsel te bevriezen en binnen een paar minuten is de gewenste overrun, ongeveer 50%, bereikt. Ongeveer een tot twee derde van het water bevriest tijdens deze fase.

Verpakken en uitharden

- 9 Nadat de gewenste overrun is bereikt, wordt het mengsel verpakt en in vriezers geplaatst waar het invriesproces verder gaat. De temperatuur daalt snel, binnen een of twee minuten, tot minimaal -17°C, maar idealiter -15°F (-26°C). Voor de beste resultaten moet het vriesproces snel plaatsvinden, zodat het mengsel geen grote, grove ijskristallen vormt, maar kleine, gladde. De bevroren yoghurt kan worden bewaard in continu- of batchvriezers. Bij de eerste is er een constante productstroom in de vriezer, terwijl bij de batchmethode batches individueel worden bereid. Afhankelijk van het type vriezer en de grootte en vorm van de verpakking duurt de uiteindelijke uitharding tussen de 30 minuten en 12 uur.

Verzending

- 10 De containers met bevroren yoghurt zijn dicht op elkaar gestapeld in de bestelwagens om de temperatuurverandering tijdens het transport tot een minimum te beperken. De voertuigen worden over het algemeen mechanisch gekoeld bij dezelfde temperaturen als in de opslagfaciliteiten in de fabriek, ongeveer -15°F (-26°C), en niet boven de temperatuur in de winkel. Droogijs kan als koelmiddel worden gebruikt, hoewel het een hitteschok voor de yoghurt kan veroorzaken, wat optreedt als de temperatuur te laag wordt; het vriespunt voor droogijs is -109°F (-78°C). De bevroren yoghurt wordt verscheept naar winkels en horeca of naar andere fabrikanten voor verdere verwerking tot noviteiten.

Kwaliteitscontrole

Alle aspecten van productie, verpakking en distributie van de bevroren yoghurt moeten worden uitgevoerd met de juiste hygiëne om het risico op besmetting van het voedsel tot een minimum te beperken. Een geautomatiseerd CIP-systeem (clean-in-place) reinigt snel, eenvoudig en efficiënt alle pompen en tanks voor maximale bescherming tegen pathogene bacteriën.

Fabrikanten moeten zich houden aan de pasteurisatietemperaturen en minimumtijden die vereist zijn door de volksgezondheidsdienst en andere regelgevende instanties. Er worden regelmatig tests uitgevoerd voor het standaard aantal kiemen van bacteriën en coliformen en andere micro-organismen, zoals schimmels en gist, die het product zouden kunnen besmetten. Er moet ook op worden gelet dat fermentatie wordt vermeden, omdat dit het product zou kunnen beschadigen door het zuurder te maken, van kleur te veranderen en te gaan stremmen.

Ten slotte moeten fabrikanten van bevroren yoghurt nauwkeurige informatie verstrekken over de ingrediënten en de calorische samenstelling van het product, zoals voorgeschreven door de wet.

De Toekomst

De toekomst belooft veel goeds voor bevroren yoghurt, aangezien het zich met nieuwe variaties naar nieuwe markten uitbreidt. De belangstelling van mensen voor vetarme voedingsmiddelen lijkt onverminderd en zal ongetwijfeld de voedingsindustrie blijven aanmoedigen om vetarme, smakelijke voeding te leveren. Technologie zal ook de efficiëntie bij de productie van bevroren yoghurt en de kwaliteit van het product blijven verbeteren.

Productieproces

- Wat is VMC-bewerking?

- Gids voor aluminium lasermarkering

- MIG-lassen versus TIG-lassen

- Gids voor lasermarkering

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Gids voor CNC-prototyping

- Het fabricageproces van de schacht begrijpen

- Wat is fiberlasermarkering?

- Elektrolytisch polijsten versus passiveren

- Wat is RVS-passivering?

- Bevroren groente