Hout

Achtergrond

Timmerhout is een algemene term die van toepassing is op verschillende lengtes hout die als constructiemateriaal worden gebruikt. Stukken hout worden in de lengte uit de stammen van bomen gesneden en worden gekenmerkt door in het algemeen rechthoekige of vierkante doorsneden, in tegenstelling tot palen of palen, die ronde doorsneden hebben.

Het gebruik van hout als bouwmateriaal dateert van vóór de geschreven geschiedenis. Het vroegste bewijs van houtconstructie komt van een locatie in de buurt van Nice, Frankrijk, waar een reeks paalgaten lijkt aan te geven dat daar 400.000 jaar geleden een hut van 6 meter breed en 15 meter lang werd gebouwd met houten palen Voor ondersteuning. De oudste intacte houtconstructie bevindt zich in het noordwesten van Duitsland en werd ongeveer 7.300 jaar geleden gebouwd. Tegen 500

In Noord-Amerika vonden Europese kolonisten enorme bossen met bomen en hout werd het belangrijkste bouwmateriaal. De in Engeland ontwikkelde cirkelzaag werd in 1814 in de Verenigde Staten geïntroduceerd en werd veel gebruikt in zagerijen. Een grootschalige lintzaag werd in 1869 ontwikkeld en gepatenteerd door Jacob R. Hoffman en verving de cirkelzaag voor veel zagerijbewerkingen.

Hout dat in vroege zagerijen werd geproduceerd, had verschillende afmetingen, afhankelijk van de specifieke bestelling van de klant of de standaardpraktijk van de molen. Tegenwoordig hebben stukken hout die in de bouw worden gebruikt, standaardafmetingen en zijn onderverdeeld in drie categorieën, afhankelijk van de dikte van het stuk. Timmerhout met een nominale dikte van minder dan 5 cm wordt geclassificeerd als planken. Degenen met een nominale dikte van 2 inch (5 cm) maar minder dan 5 inch (13 cm) worden geclassificeerd als dimensie. Degenen met een nominale dikte van 5 in (12,5 cm) en groter worden geclassificeerd als hout. De nominale breedtes van deze stukken variëren van 2-16 in (5-40 cm) in stappen van 1 in (2,5 cm). De meeste ruw gesneden stukken hout worden gedroogd en vervolgens afgewerkt, of opgedoken, door ze door een schaafmachine te halen om alle vier de zijden glad te maken. Hierdoor zijn de werkelijke afmetingen kleiner dan de nominale afmetingen. Een standaard stuk gedroogd hout met een oppervlakte van twee bij vier meet bijvoorbeeld 3,8 cm bij 3,5 inch (8,9 cm).

Stukken hout die niet alleen zijn opgedoken, maar ook zijn bewerkt om een specifieke dwarsdoorsnede te produceren, worden geclassificeerd als bewerkt hout of patroonhout. Decoratief vormen, tong-en-groefvloeren en scheepsbeplating zijn voorbeelden van patroonhout.

Tegenwoordig is de verwerking van houtproducten een wereldwijde industrie van miljarden dollars. Het produceert niet alleen constructiehout, maar ook multiplex, vezelplaat, papier, karton, terpentijn, hars, textiel en een breed scala aan industriële chemicaliën.

Grondstoffen

De bomen waaruit hout wordt geproduceerd, worden geclassificeerd als hardhout of zachthout. Hoewel de bossen van veel hardhout hard zijn en de bossen van veel naaldhout zacht, is dat niet het bepalende kenmerk. De meeste hardhoutbomen hebben bladeren,  Tijdens het kappen worden de bomen gekapt met kettingzagen en worden de takken verwijderd. Bij de molen worden de stammen ontschorst en ingebakerd, of op een vooraf bepaalde lengte gesneden. Daarna gaan ze naar de lintzaag voor verdere verwerking. die ze in de winter afwerpen. Hardhoutbomen omvatten eiken, esdoorns, walnoten, kersen en berken, maar ze omvatten ook balsa, die een van de zachtste en lichtste van alle bossen heeft. Aan de andere kant hebben naaldhoutbomen naalden in plaats van bladeren. Ze laten hun naalden niet vallen in de winter, maar blijven het hele jaar door groen en worden ook wel evergreens genoemd. Naaldhoutbomen omvatten dennen, sparren, hemlocksparren, sparren en sequoia's.

Tijdens het kappen worden de bomen gekapt met kettingzagen en worden de takken verwijderd. Bij de molen worden de stammen ontschorst en ingebakerd, of op een vooraf bepaalde lengte gesneden. Daarna gaan ze naar de lintzaag voor verdere verwerking. die ze in de winter afwerpen. Hardhoutbomen omvatten eiken, esdoorns, walnoten, kersen en berken, maar ze omvatten ook balsa, die een van de zachtste en lichtste van alle bossen heeft. Aan de andere kant hebben naaldhoutbomen naalden in plaats van bladeren. Ze laten hun naalden niet vallen in de winter, maar blijven het hele jaar door groen en worden ook wel evergreens genoemd. Naaldhoutbomen omvatten dennen, sparren, hemlocksparren, sparren en sequoia's.

Hardhout is over het algemeen duurder dan zachthout en wordt gebruikt voor vloeren, kasten, lambrisering, deuren en sierlijsten. Ze worden ook veel gebruikt om meubels te maken. Hardhout is verkrijgbaar in lengtes van 4-16 ft (1,2-4,8 m). Naaldhout wordt gebruikt voor muurstijlen, balken, planken, spanten, balken, langsliggers, palen, terrasplanken, bekleding, ondervloeren en betonvormen. Ze zijn verkrijgbaar in lengtes van 4-24 ft (1,2-7,3 m).

Zowel hardhout- als zachthouthoutstukken worden gesorteerd op basis van het aantal en de grootte van de defecten in het hout. Defecten zijn onder meer knopen, gaten, steekzakken, spleten en ontbrekende stukken aan de randen of hoeken, de zogenaamde wanen. Deze gebreken hebben vooral invloed op het uiterlijk, maar kunnen ook de sterkte van het stuk aantasten. De hogere cijfers worden selecte cijfers genoemd. Hardhout kan ook worden geclassificeerd als primeurs of seconden, die zelfs hoger zijn dan geselecteerd. Deze kwaliteiten hebben zeer weinig gebreken en worden gebruikt voor het trimmen, gieten en afwerken van houtwerk waar uiterlijk belangrijk is. Hoe hoger het cijfer, hoe minder het aantal defecten. De lagere kwaliteiten worden gewone kwaliteiten genoemd en worden gebruikt voor algemene constructies waar het hout wordt bedekt of waar defecten niet bezwaarlijk zijn. Gangbare cijfers worden in aflopende volgorde van kwaliteit aangeduid met een nummer zoals #1 gemeenschappelijk, #2 gemeenschappelijk, enzovoort. Stukken zachthout van gewone kwaliteit kunnen ook worden aangeduid met een equivalente naam, zoals bepaalde handelswaar, constructie, enzovoort. Timmerhout dat bedoeld is voor ander gebruik dan de bouw, zoals kisten of ladders, krijgt andere indelingsaanduidingen.

Het fabricageproces

In de Verenigde Staten worden de meeste bomen die bestemd zijn om tot hout te worden gekapt, gekweekt in beheerde bossen die eigendom zijn van het houtbedrijf of worden gehuurd van de overheid. Nadat de bomen de juiste maat hebben bereikt, worden ze gekapt en naar een houtzagerij getransporteerd waar ze in verschillende maten hout worden gekapt.

Hier is een typische reeks bewerkingen voor het verwerken van bomen tot hout.

Kappen

- 1 Geselecteerde bomen in een gebied worden visueel geïnspecteerd en gemarkeerd als gereed om gekapt of gekapt te worden. Als er nog geen weg in het gebied bestaat, wordt er een gegraven en geëgaliseerd met behulp van bulldozers. Als de werkzaamheden naar verwachting tot in het regenseizoen zullen duren, kan de weg worden verhard en kunnen er duikers over beekjes worden geïnstalleerd om wegspoelen te voorkomen.

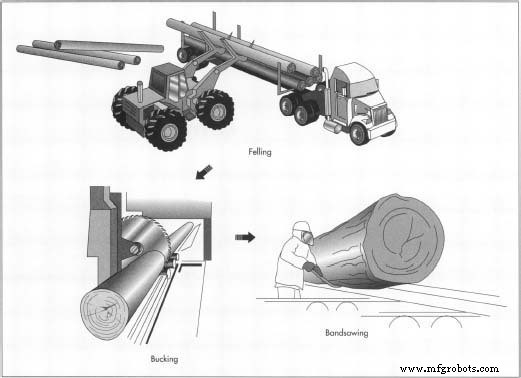

- 2 De meeste bomen worden gekapt met kettingzagen op benzine. Er worden twee sneden gemaakt nabij de basis, één aan elke kant, om te bepalen in welke richting de boom zal vallen. Als de boom eenmaal gevallen is, worden de ledematen afgezaagd met kettingzagen en wordt de boom op geschikte lengtes gesneden voor transport.

- 3 Als het terrein relatief vlak is, worden dieselaangedreven tractoren, skidders genaamd, gebruikt om de gevallen boomdelen naar een vrijgemaakt gebied te slepen om te laden. Als het terrein steil is, wordt een zelfrijdende yarder gebruikt. De yarder heeft een telescopische hydraulische toren die kan worden verhoogd tot een hoogte van 110 ft (33,5 m). De toren wordt ondersteund door tuidraden en vanaf de top van de toren lopen kabels langs de steile hellingen om de gekapte bomen op te halen. De boomsecties, of stammen, worden vervolgens op vrachtwagens geladen met behulp van wielladers.

- 4 De vrachtwagens rijden over de geasfalteerde weg en rijden de openbare weg op op weg naar de houtzagerij. Eenmaal bij de molen pakken gigantische mobiele losers de hele vrachtwagenlading in één hap en stapelen deze in lange stapels, ook wel logdecks genoemd. De dekken worden periodiek met water besproeid om te voorkomen dat het hout uitdroogt en krimpt.

Ontschorsen en bokken

- 5 Houtblokken worden van het houtdek opgehaald met rubberen laders en op een kettingtransporteur geplaatst die ze naar de molen brengt. In sommige gevallen wordt de buitenste bast van de stam verwijderd, hetzij met scherp getande slijpstenen of met een waterstraal onder hoge druk, terwijl de stam langzaam om zijn lengteas wordt gedraaid. De verwijderde bast wordt verpulverd en kan worden gebruikt als brandstof voor de ovens van de molen of kan worden verkocht als decoratieve tuinmulch.

- 6 De stammen worden op de kettingtransporteur de molen in gedragen, waar ze even stoppen als een enorme cirkelzaag ze in vooraf bepaalde lengtes snijdt. Dit proces wordt bucking genoemd en de zaag wordt een bucking-zaag genoemd.

Headrig zaagt grote stammen

- 7 Als de stam een diameter heeft die groter is dan 0,6-0,9 m 2-3 ft, wordt deze van de transportband gekanteld en op een verplaatsbare wagen geklemd die in de lengte over een set rails schuift. De wagen kan de stam dwars op de rails plaatsen en kan de stam ook 90 of 180 graden om zijn lengte draaien. Optische sensoren scannen de stam en bepalen de diameter aan elk uiteinde, de lengte en eventuele zichtbare defecten. Op basis van deze informatie berekent een computer vervolgens een voorgesteld snijpatroon om het aantal stukken hout dat uit de stam kan worden gehaald, te maximaliseren.

- 8 De headrig-zaagmachine zit in een afgesloten hokje naast een grote verticale lintzaag die de headrig-zaag wordt genoemd. Hij bekijkt het voorgestelde snijpatroon dat op een televisiemonitor wordt weergegeven, maar vertrouwt meer op zijn ervaring om de reeks snijwonden te maken. De stam wordt in de lengte door de verticale lintzaag gevoerd. De eerste snede wordt gemaakt langs de kant die zich het dichtst bij de operator bevindt en verwijdert een stuk hout dat een plaat wordt genoemd. Het buitenoppervlak van de plaat heeft de kromming van de oorspronkelijke boomstam, en dit stuk wordt meestal weggegooid en vermalen tot chips voor gebruik in papierpulp.

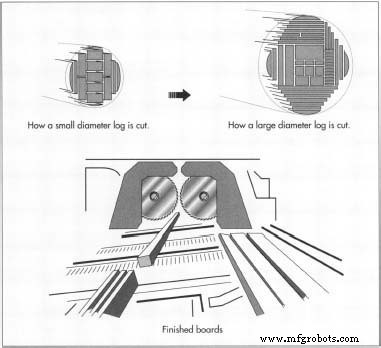

- 9 De wagen wordt teruggebracht naar de oorspronkelijke positie en de stam wordt zijwaarts verschoven

Afhankelijk van de grootte van de stam, kan deze op verschillende manieren worden gesneden om de grootte en het aantal resulterende planken te optimaliseren . Nadat de planken zijn gesneden, worden ze gedroogd en geschaafd. of gedraaid om volgende sneden te maken. De hoofdzaagmachine moet de stam voortdurend controleren op interne gebreken en het snijpatroon dienovereenkomstig aanpassen naarmate elke volgende zaagsnede de stam verder opent. Over het algemeen worden dunnere stukken die bestemd zijn om in planken te worden verwerkt, gesneden uit het buitenste gedeelte van de stam waar minder knopen zijn. Dikkere stukken voor maathout worden vervolgens gezaagd, terwijl het midden van de stam een voorraad oplevert voor zware stukken hout.

Afhankelijk van de grootte van de stam, kan deze op verschillende manieren worden gesneden om de grootte en het aantal resulterende planken te optimaliseren . Nadat de planken zijn gesneden, worden ze gedroogd en geschaafd. of gedraaid om volgende sneden te maken. De hoofdzaagmachine moet de stam voortdurend controleren op interne gebreken en het snijpatroon dienovereenkomstig aanpassen naarmate elke volgende zaagsnede de stam verder opent. Over het algemeen worden dunnere stukken die bestemd zijn om in planken te worden verwerkt, gesneden uit het buitenste gedeelte van de stam waar minder knopen zijn. Dikkere stukken voor maathout worden vervolgens gezaagd, terwijl het midden van de stam een voorraad oplevert voor zware stukken hout.

Kleine boomstammen zagen

- 10 stammen met een kleinere diameter worden door een reeks lintzagen gevoerd die ze in één keer in nominaal 1 inch (2,5 cm), 2 inch (5 cm) of 4 inch (10 cm) dikke stukken snijden.

Opnieuw zagen

- 11 De grote stukken van de kopzaag, de zogenaamde cants, worden plat gelegd en met een kettingtransporteur verplaatst naar lintzagen met meerdere bladen, waar ze op de vereiste breedte worden gesneden en de buitenranden vierkant worden afgesneden. De stukken die uit kleinere stammen zijn gesneden, kunnen ook door lintzagen met meerdere bladen gaan om ze op breedte te zagen. Als de stukjes zo klein zijn dat ze niet verder hoeven te worden gesneden, kunnen ze door een versnipperaar gaan, die de ongelijke randen vierkant maalt.

Drogen of kruiden

- 12 De gesneden en getrimde stukken hout worden vervolgens naar een gebied verplaatst om te worden gedroogd of 'gekruid'. Dit is nodig om bederf te voorkomen en om het hout te laten krimpen als het uitdroogt. Hout is vanwege hun grote afmetingen moeilijk grondig te drogen en wordt over het algemeen nat of "groen" verkocht. Ander hout kan aan de lucht worden gedroogd of in de oven worden gedroogd, afhankelijk van het vereiste vochtgehalte van het voltooide stuk. Luchtgedroogd hout wordt gestapeld in een overdekte ruimte met afstandhouders tussen elk stuk om lucht te laten circuleren. Luchtgedroogde houtsoorten bevatten over het algemeen ongeveer 20% vocht. In de oven gedroogd hout wordt gestapeld in een afgesloten ruimte, terwijl 110-180°F (44-82°C) verwarmde lucht door de stapel wordt gecirculeerd. In de oven gedroogd hout bevat over het algemeen minder dan 15% vocht en wordt vaak gespecificeerd voor binnenvloeren, lijstwerk en deuren waar minimale krimp vereist is.

Schaven

- 13 De gedroogde stukken hout worden door schaafmachines gevoerd, waar roterende snijkoppen de stukken tot hun uiteindelijke afmetingen trimmen, alle vier de oppervlakken gladmaken en de randen afronden.

Afstempelen en strepen

- 14 Elk stuk hout wordt visueel of mechanisch geïnspecteerd en beoordeeld op basis van het aantal aanwezige defecten. De kwaliteit is op elk stuk gestempeld, samen met informatie over het vochtgehalte en een identificatienummer van de molen. Het hout wordt vervolgens gebundeld volgens de houtsoort, de kwaliteit en het vochtgehalte en de bundel wordt vastgezet met stalen banden. De bundel wordt op een vrachtwagen of trein geladen en naar een houthandel verscheept voor wederverkoop aan klanten.

Kwaliteitscontrole

Er zijn maar weinig stukken perfect hout. Hoewel er veel zorg wordt besteed aan het voorkomen of minimaliseren van defecten bij het zagen van het hout op de gewenste maten, zijn er bijna altijd enkele defecten. Het aantal en de locatie van deze defecten bepaalt de kwaliteit van het hout en de koper moet de kwaliteit kiezen die geschikt is voor elke specifieke toepassing.

De Toekomst

Naarmate het aantal oudere bomen dat beschikbaar is voor houtkap afneemt, neemt ook het vermogen van de houtindustrie af om selectief stukken hout te zagen tot de afmetingen die nodig zijn voor de bouw. Veel van de bomen die tegenwoordig worden gekapt, zijn bomen van de tweede of derde generatie die jonger en kleiner in diameter zijn dan de oorspronkelijke oude bomen. Deze jongere bomen bevatten ook een hoger percentage juveniel hout, dat minder maatvast is dan ouder hout.

Om deze trend tegen te gaan, haalt de houtindustrie letterlijk bomen uit elkaar en zet ze weer in elkaar om de maten, sterktes en stabiliteit te produceren die nodig zijn voor de constructie. Eigenlijk doen ze dit al tientallen jaren in de vorm van multiplex en met lijm gelamineerde balken, en sommige van de nieuwe producten gebruiken vergelijkbare technologie.

Een van de nieuw vervaardigde houtproducten wordt parallelstrenghout genoemd. Het begint net als multiplex met een dun fineer van hout dat van een blok wordt gepeld. Het fineer gaat onder een glasvezelscanner door die defecten opspoort en uitsnijdt, een beetje zoals een geautomatiseerde koekjesvormer. Het fineer wordt vervolgens gedroogd en in stroken van 1,3 cm breed gesneden. De strips worden aan het ene uiteinde van een machine gevoerd, die ze bedekt met een fenolharslijm en ze zijdelings en end-to-end op elkaar stapelt om een stevige balk van 30 cm bij 43 cm te vormen. van hout. De straal wordt gezapt met 400.000 watt microgolfenergie, waardoor de lijm vrijwel onmiddellijk uithardt. Als de balk uit het andere uiteinde van de machine komt, wordt deze in stukken van 18,3 m (18,3 m) gesneden. Het wordt vervolgens verder gesneden in verschillende maten hout en glad geschuurd. De resulterende stukken zijn aanzienlijk sterker en vormstabieler dan natuurlijk hout, terwijl ze aantrekkelijk genoeg zijn om te worden gebruikt voor zichtbare balken en andere zichtbare toepassingen.

Productieproces