Latex

Achtergrond

Een latex is een colloïdale suspensie van zeer kleine polymeerdeeltjes in water en wordt gebruikt om rubber te maken.

Natuurlijk

Ondergedompelde goederen (medische en chirurgische artikelen, huishoudelijke en industriële handschoenen, laarzen en ballonnen) gebruiken meer dan de helft van alle natuurlijke latex die in de Verenigde Staten wordt geconsumeerd. De lijmindustrie is de op één na grootste gebruiker van natuurlijke latex in producten zoals schoenen, enveloppen, etiketten en drukgevoelige tape.

Natuurlijke latex met een hoog gehalte aan vaste stoffen wordt ook gebruikt voor het maken van mallen voor het gieten van gips, cement, was, metalen bij lage temperatuur en polyester artikelen in beperkte oplage. Natuurlatex heeft het vermogen om rond het te reproduceren object te krimpen, zodat het kleinste detail in de cast wordt gereproduceerd. Latex wordt zelfs gebruikt om woestijngronden te stabiliseren om ze geschikt te maken voor landbouwdoeleinden.

Natuurlijke latex wordt geproduceerd uit de Hevea brasilienesis rubberboom en is de beschermende vloeistof onder de schors. Het is een troebele witte vloeistof, die eruitziet als koemelk. Het wordt verzameld door een dunne strook schors van de boom af te snijden en de latex gedurende een periode van uren in een opvangvat te laten uitstromen.

Heveabomen rijpen op een leeftijd van vijf tot zeven jaar en kunnen tot 30 jaar worden getapt. De rubberopbrengsten variëren rond een ton per acre (2,5 ton per ha) op de grotere plantages, maar theoretisch is een opbrengst vier keer zo hoog mogelijk. Bomen krijgen vaak een periode rust na zwaar getik.

Natuurlatex werd ooit in grote hoeveelheden commercieel geproduceerd in de Amazone. De laatste tijd is de productie van natuurlijke latex verplaatst naar Maleisië, Indonesië en andere regio's in het Verre Oosten. Meer dan 90% van de totale wereldproductie van natuurlijk rubber komt nu uit Azië, en meer dan de helft van dat totaal komt uit deze landen. Andere toonaangevende Aziatische producenten zijn Thailand, India en Sri Lanka. Ook China en de Filippijnen hebben hun rubberproductie aanzienlijk verhoogd.

Synthetisch

Het meeste synthetisch rubber is gemaakt van twee materialen, styreen en butadieen. Beide worden momenteel gewonnen uit aardolie. Meer dan een miljard pond (454.000.000 kg) van dit type rubber werd in 1992 in de Verenigde Staten vervaardigd. Andere synthetische rubbers worden gemaakt van speciale materialen voor chemische en temperatuurbestendige toepassingen.

Banden zijn goed voor 60-70% van al het gebruikte natuurlijke en synthetische rubber. Andere producten die rubber bevatten, zijn schoeisel, industriële transportbanden, ventilatorbanden voor auto's, slangen, vloeren en kabels. Producten zoals handschoenen of voorbehoedsmiddelen worden rechtstreeks van rubberlatex gemaakt. Latexverven zijn in wezen een oplossing van gekleurd pigment en rubberlatex. Latexschuim wordt gemaakt door lucht in de latex te slaan voordat deze wordt gecoaguleerd.

Geschiedenis

De Indianen van Midden- en Zuid-Amerika gebruikten rubber al in de elfde eeuw om stof te coaten of om ballen van te maken, maar het was pas toen de Franse wetenschapper Charles de la Condamine Zuid-Amerika bezocht tijdens  in de 18e eeuw dat de eerste monsters terug naar Europa werden gestuurd. Rubber kreeg zijn huidige Engelse naam rond 1770 door de Britse chemicus Joseph Priestley. Het eerste moderne gebruik van rubber werd in 1818 ontdekt door een Britse medische student genaamd James Syme. Hij gebruikte het om stof waterdicht te maken om de eerste regenjassen te maken, een proces dat in 1823 werd gepatenteerd door Charles Macintosh. Thomas Hancock bedacht methoden om rubber mechanisch te bewerken zodat het gevormd kon worden, en hij bouwde in 1820 de eerste rubberfabriek van Engeland. Ook tijdens deze periode ontdekte Michael Faraday dat natuurlijk rubber is samengesteld uit eenheden van een chemische verbinding die isopreen wordt genoemd.

in de 18e eeuw dat de eerste monsters terug naar Europa werden gestuurd. Rubber kreeg zijn huidige Engelse naam rond 1770 door de Britse chemicus Joseph Priestley. Het eerste moderne gebruik van rubber werd in 1818 ontdekt door een Britse medische student genaamd James Syme. Hij gebruikte het om stof waterdicht te maken om de eerste regenjassen te maken, een proces dat in 1823 werd gepatenteerd door Charles Macintosh. Thomas Hancock bedacht methoden om rubber mechanisch te bewerken zodat het gevormd kon worden, en hij bouwde in 1820 de eerste rubberfabriek van Engeland. Ook tijdens deze periode ontdekte Michael Faraday dat natuurlijk rubber is samengesteld uit eenheden van een chemische verbinding die isopreen wordt genoemd.

Halverwege de negentiende eeuw ontdekte Charles Goodyear vulkanisatie, een proces dat de elasticiteit van het rubber behoudt bij temperatuurschommelingen. Dit proces verwarmt rubber met zwavel, wat verknoping veroorzaakt, waardoor de kleverigheid en gevoeligheid van rubber voor warmte en kou afnemen.

In 1882 kreeg John Boyd Dunlop uit Ierland een patent op zijn luchtband. Toen de vraag naar banden de natuurlijke rubbervoorraden begon uit te putten, bouwden de Britten enorme rubberplantages in Singapore, Maleisië en Ceylon (Sri Lanka). Zaden werden uit Brazilië gehaald en eerst in Engeland ontkiemd en vervolgens naar deze landen verscheept. Tegenwoordig is al het natuurlijke rubber dat in Azië wordt geproduceerd, afkomstig van bomen die afstammelingen zijn van de Braziliaanse zaden.

Aan het begin van de twintigste eeuw zochten verschillende landen naar manieren om rubbercompounds te verbeteren en synthetische materialen te ontwikkelen. In 1910 bleek natrium de polymerisatie te katalyseren. Toen de Duitsers tijdens de Eerste Wereldoorlog werden afgesneden van de aanvoer van natuurlijk rubber, gebruikten ze deze ontdekking om ongeveer 2.500 ton (2.540 metrische ton) rubber te maken van dimethylbutadieen.

Tijdens de Tweede Wereldoorlog kregen de Japanners de controle over de belangrijkste bronnen van natuurlijk rubber in Azië. Als reactie hierop verhoogde de Amerikaanse synthetische rubberindustrie haar productie met een verbazingwekkende 10.000%, van 7.967 ton (8.130 ton) in 1941 tot meer dan 984.000 ton (1 miljoen ton) in 1944. Na de oorlog ontwikkelden andere landen zich hun eigen synthetisch-rubberfabrieken om te voorkomen dat ze afhankelijk zijn van overzeese rubbervoorraden.

Verbeteringen in synthetisch rubber zijn voortgezet en daarnaast zijn hybride bomen met een hogere opbrengst ontwikkeld die twee keer zoveel natuurlijke latex opleveren als de conventionele. In 1971 werd een boomstimulans ontwikkeld die resulteerde in een gemiddelde toename van 30% in latexproductie zonder duidelijke schade aan de bomen.

Grondstoffen

De samenstelling van latexsap bestaat uit 30-40% rubberdeeltjes, 55-65% water en kleine hoeveelheden eiwitten, sterolglycosiden, harsen, as en suikers. Rubber heeft een hoge elasticiteit en een polymeer moleculaire structuur. Deze structuur bestaat uit een lange keten die bestaat uit tienduizenden kleinere eenheden, monomeren genaamd, die aan elkaar zijn geregen. Elke monomeereenheid heeft een molecuulgrootte die vergelijkbaar is met die van een eenvoudige stof zoals suiker. Andere speciale chemicaliën worden gebruikt als conserveermiddel of stimulerende middelen tijdens het oogstproces.

Zowel de productie van synthetisch als natuurlijk rubber vereist het gebruik van vulkaniserende chemicaliën, voornamelijk zwavel. Vulstoffen zoals carbon black worden ook toegevoegd om extra sterkte en stijfheid te bieden. Olie wordt vaak gebruikt om de verwerking te vergemakkelijken en de kosten te verlagen.

Het fabricageproces

Het telen en verwerken van natuurlijk rubber is een van de meest complexe landbouwindustrieën en vergt meerdere jaren. Het combineert plantkunde, scheikunde en geavanceerde machines met de behendige vaardigheden van de mensen die de bomen oogsten. Vergelijk dit met de productie van synthetisch rubber, waarbij chemische reacties en geavanceerde chemische verwerkingsmachines betrokken zijn die automatisch worden bestuurd door computers. Hieronder wordt de productie van natuurlatex beschreven.

Planten

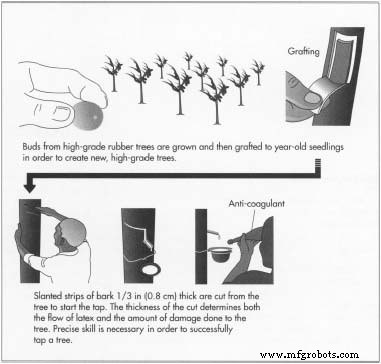

- 1 Zaden van hoogwaardige bomen worden geplant en mogen ongeveer 12 tot 18 maanden in de kwekerij groeien voordat een nieuwe knop op de zaailing wordt geënt. Na het enten van de knoppen wordt de eenjarige zaailingboom teruggesnoeid en is deze klaar voor transplantatie. De knop ontkiemt kort na het verplanten, wat resulteert in een nieuwe boom met betere eigenschappen. Per acre (375 per ha) worden ongeveer 150 bomen geplant, die na ongeveer zes tot zeven jaar worden opgekweekt en verzorgd totdat ze klaar zijn om te worden aangeboord.

Tikken op

- 2 Om latex te oogsten, scheert een arbeider een schuine strook bast halverwege de boom en ongeveer een derde in (0,84 cm) diep. Nauwkeurige vaardigheid is vereist, want als de boom te diep wordt gekapt, zal de boom onherstelbaar worden beschadigd. Als de snede te ondiep is, zal de maximale hoeveelheid latex niet stromen. De latex bloedt dan uit de afgesneden vaten, stroomt langs de snede naar beneden totdat het een tuit bereikt en valt uiteindelijk in een opvangbeker die later zal worden leeggemaakt.

- 3 Het tikken wordt om de dag herhaald door dunne schaafsel te maken net onder de vorige snede. Wanneer het laatste litteken dat door de sneden is ontstaan zich ongeveer 0,3 m boven de grond bevindt, wordt de andere kant van de boom op dezelfde manier getikt, terwijl de eerste kant zichzelf vernieuwt. Elk tikken duurt ongeveer drie uur en levert minder dan een kopje latex op.

- 4 Een tapper verzamelt eerst de afgeknipte klomp, dit is gecoaguleerde latex in de beker, en boomkant, dat is latex gecoaguleerd langs de oude snede. Vervolgens maakt de tapper een nieuwe snede. De latex vloeit eerst snel, neemt dan gedurende enkele uren af tot een constante snelheid, waarna het weer vertraagt. De volgende dag is de stroom bijna gestopt omdat het afgesneden vat verstopt raakt door gecoaguleerde latex.

-

5 Om te voorkomen dat het grootste deel van de vloeibare latex stolt voordat het gemakkelijk kan worden samengevoegd en vervoerd, voegt de tapper een conserveermiddel zoals ammoniak of formaldehyde toe aan de opvangbeker. Zowel de vloeibare als de gecoaguleerde latex wordt naar fabrieken gestuurd voor verwerking.

- 6 Om de boomopbrengst te verhogen en de taptijden te verkorten, worden chemische stimulerende middelen gebruikt. Punctie tappen, waarbij de bast snel wordt doorboord met scherpe naalden, is een andere methode die de productiviteit kan verbeteren, omdat dezelfde werknemer meer bomen per dag kan tikken.

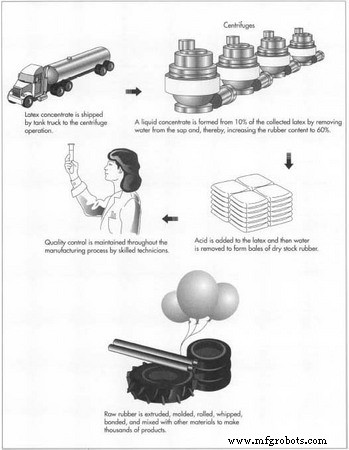

Vloeibaar concentraat produceren

- 7 Ongeveer 10% van de latex wordt verwerkt tot een vloeibaar concentraat door een deel van het water te verwijderen en het rubbergehalte te verhogen tot 60%. Dit wordt bereikt door het water uit de latex te spinnen door middel van centrifugale kracht, door verdamping of door een methode die bekend staat als creaming. Bij deze methode wordt een chemisch middel aan de latex toegevoegd dat ervoor zorgt dat de rubberdeeltjes opzwellen en naar het oppervlak van de vloeistof stijgen. Het concentraat wordt in vloeibare vorm naar fabrieken vervoerd, waar het wordt gebruikt voor coatings, lijmen en andere toepassingen.

Droge voorraad produceren

- 8 Ander rubber en veldlatex wordt gecoaguleerd met zuur. Een gigantische extrusiedroger die tot 4.000 lbs (1.816 kg) per uur kan produceren, verwijdert het water en creëert een kruimelachtig materiaal. Het gedroogde rubber wordt vervolgens tot balen geperst en in kratten verpakt voor verzending.

Vellen vormen

- 9 Geribbelde gerookte vellen worden gemaakt door eerst de latex te verdunnen en zuur toe te voegen. Het zuur zorgt ervoor dat rubberdeeltjes samenklonteren boven het waterige serum waarin ze zijn gesuspendeerd. Na enkele uren stolt ongeveer een pond (0,45 kg) zacht, gelatineus rubber voor elke drie pond (1,35 kg) latex.

- 10 Het rubber mag één tot 18 uur staan, daarna worden de plakken tot dunne platen geperst door een systeem van rollen dat overtollige vloeistof eruit wringt. De laatste set rollen laat een geribbeld patroon achter op de vellen dat het oppervlak vergroot en het drogen versnelt. De vellen worden tot een week gedroogd in rookhuizen voordat ze worden verpakt en verzonden.

Andere producten produceren

- 11 Om rubberproducten te maken, wordt de mix gevormd door deze in een verwarmde mal te plaatsen, waardoor het materiaal wordt gevormd en gevulkaniseerd. Voor complexere producten, zoals banden, worden een aantal componenten gemaakt, sommige met vezel- of staalkoordversterking, die vervolgens met elkaar worden verbonden. Chirurgische handschoenen worden gemaakt door een keramische vorm in latex te dompelen, de vorm terug te trekken en vervolgens de latexvorm te drogen.

Kwaliteitscontrole

Nadat de latex is geoogst, worden een aantal kwaliteitscontroles uitgevoerd. Na het tappen wordt de latex gecontroleerd op zuiverheid en andere eigenschappen. Na elke stap van het productieproces controleren technici de fysieke eigenschappen en chemische samenstelling met behulp van verschillende analytische apparatuur.

De Toekomst

De productie van natuurlijk rubber heeft niet aan de groeiende vraag naar rubber kunnen voldoen, en daarom is tegenwoordig tweederde van het rubber in de wereld synthetisch. Ontwikkelingen, zoals de uitvinding van geëpoxideerd natuurlijk rubber dat wordt geproduceerd door natuurlijk rubber chemisch te behandelen, kunnen deze trend echter omkeren. De synthetische rubberindustrie gaat ook door met het efficiënter, goedkoper en minder vervuilend maken van processen en met het ontwikkelen van nieuwe additieven, verbindingen en toepassingen.

Hoewel er maar liefst 2.500 andere fabrieken zijn die rubber produceren, wordt het niet snel genoeg gemaakt om winstgevend te zijn. Onderzoekers van het Amerikaanse ministerie van Landbouw zoeken naar manieren om het proces te versnellen door een plant genetisch te manipuleren om grotere initiatormoleculen te maken. Deze moleculen starten het proces van het maken van rubber, en als dergelijke moleculen groter waren, zou rubber tot zes keer sneller kunnen worden geproduceerd.

Productieproces

- Pakkingmaterialen:waar zijn pakkingen van gemaakt?

- Wat vormt een rubberen pad bij metaalbewerking?

- Wat is gevulkaniseerd rubber?

- Band

- Blog:Spuitgieten van vloeibaar siliconenrubber

- Kiezen voor waterstraalsnijden voor rubber en kunststof

- Polyurethaan, siliconen en rubber:de voor- en nadelen

- Proto Tech-tip:rubberen voetjes

- Een korte handleiding voor goederenspoorwegonderdelen

- Een uitgebreid overzicht van rubberen rolmolen

- Nieuwe siliconenrubbermaterialen