Wegwerpluier

Achtergrond

Een wegwerpluier bestaat uit een absorberend kussentje dat is ingeklemd tussen twee vellen niet-geweven stof. De pad is speciaal ontworpen om lichaamsvloeistoffen te absorberen en vast te houden, en de niet-geweven stof geeft de luier een comfortabele vorm en helpt lekkage te voorkomen. Deze luiers worden gemaakt door een meerstapsproces waarbij het absorberende kussen eerst vacuüm wordt gevormd en vervolgens wordt bevestigd aan een doorlaatbare bovenlaag en een ondoordringbare onderlaag. De componenten worden aan elkaar geseald door toepassing van warmte of ultrasone trillingen. Elastische vezels zijn aan de lakens bevestigd om de randen van de luier in de juiste vorm te verzamelen, zodat deze goed om de benen en het kruis van een baby past. Als de wegwerpluier correct is aangebracht, zal deze lichaamsvloeistoffen vasthouden die door het doorlatende bovenvel gaan en in het verband worden geabsorbeerd.

Wegwerpluiers zijn een relatief recente uitvinding. In feite hadden moeders tot het begin van de jaren zeventig geen echt alternatief voor klassieke katoenen luiers. Katoenen luiers hebben het voordeel dat ze zacht, comfortabel en gemaakt zijn van natuurlijke materialen. Hun nadelen zijn onder meer hun relatief slechte absorptievermogen en het feit dat ze moeten worden gewassen. Om deze problemen op te lossen werden wegwerpluiers ontwikkeld. De vroegste disposables gebruikten houtpulpdons, cellulosewatten, pluiscellulose of katoenvezels als absorberend materiaal. Deze materialen namen echter voor hun gewicht niet veel vocht op. Bijgevolg waren luiers gemaakt van deze materialen extreem omvangrijk. Er werden efficiëntere absorberende polymeren ontwikkeld om dit probleem aan te pakken.

Sinds de jaren 70 is de technologie voor wegwerpluiers blijven evolueren. In feite zijn de afgelopen 25 jaar bijna 1.000 patenten verleend met betrekking tot het ontwerp en de constructie van luiers. De luiers van vandaag zijn niet alleen zeer functioneel, ze bevatten geavanceerde functies zoals speciale maten en kleuren voor specifiek geslacht en leeftijd, kleurveranderingsindicatoren om aan te geven wanneer het kind nat is, en opnieuw bevestigbare VelcroTM-type sluitingen. Dankzij deze innovaties hebben disposables een groot deel van de luiermarkt veroverd. In 1996 bedroeg de verkoop van wegwerpluiers alleen al in de Verenigde Staten meer dan $ 4 miljard. Proctor and Gamble en Kimberly Clark zijn de twee grootste fabrikanten van merknamen, en hun verkoop is goed voor bijna 80% van de markt. Huismerkfabrikanten die winkelmerken en generieke luiers produceren, nemen het grootste deel van de resterende 20% voor hun rekening.

Grondstoffen

Absorberend kussen

De allerbelangrijkste eigenschap van een luier, doek of wegwerpartikel is het vermogen om vocht te absorberen en vast te houden. Katoenen materiaal dat in wasbare luiers wordt gebruikt, is redelijk absorberend, maar synthetische polymeren overtreffen de capaciteit van natuurlijke vezels ver. De ultramoderne wegwerpluier van vandaag absorbeert 15 keer zijn gewicht in water. Dit fenomenale absorptievermogen is te danken aan het absorberende kussen in de kern van de luier. Deze pad is samengesteld uit twee essentiële elementen, een hydrofiel of waterminnend polymeer en een vezelachtig materiaal zoals houtpulp. Het polymeer is gemaakt van fijne deeltjes van een acrylzuurderivaat, zoals natriumacrylaat, kaliumacrylaat of een alkylacrylaat. Deze polymere deeltjes fungeren als kleine sponsjes die vele malen hun gewicht in water vasthouden. Microscopisch lijken deze polymeermoleculen op lange kettingen of touwen. Delen van deze chemische "touwen" zijn ontworpen om te interageren met watermoleculen. Andere delen van het polymeer hebben het vermogen om chemisch te verbinden met verschillende polymeermoleculen in een proces dat bekend staat als verknoping. Wanneer een groot aantal van deze polymere ketens verknoopt zijn, vormen ze een gelnetwerk dat niet in water oplosbaar is, maar dat grote hoeveelheden water kan opnemen. Polymeren met dit vermogen worden hydrogels, superabsorberende middelen of hydrocolloïden genoemd. Afhankelijk van de mate van verknoping kan de sterkte van het gelnetwerk worden gevarieerd. Dit is een belangrijke eigenschap omdat de gelsterkte verband houdt met de neiging van het polymeer om onder spanning te vervormen of te vloeien. Als de sterkte te hoog is, zal het polymeer niet genoeg water vasthouden. Als het te laag is, zal het polymeer te gemakkelijk vervormen en zullen de buitenste deeltjes in de pad te snel water absorberen, waardoor een gel wordt gevormd die voorkomt dat water de binnenste paddeeltjes bereikt. Dit probleem, bekend als gelblokkering, kan worden overwonnen door houtpulpvezels door de polymeermatrix te dispergeren. Deze houtvezels werken als duizenden kleine rietjes die water sneller opzuigen en efficiënter door de matrix verspreiden om gelblokkering te voorkomen. Fabrikanten hebben de combinaties van polymeer en vezelig materiaal geoptimaliseerd om de meest efficiënte absorptie mogelijk te maken.

Niet-geweven stof

Het absorberende kussen vormt de kern van de luier. Het wordt op zijn plaats gehouden door niet-geweven stoffen vellen die het lichaam van de luier vormen. Vliesstoffen verschillen van traditionele stoffen vanwege de manier waarop ze zijn gemaakt. Traditionele stoffen worden gemaakt door vezels van zijde, katoen, polyester, wol, enz. samen te weven om een in elkaar grijpend netwerk van vezellussen te creëren. Nonwovens zijn typisch gemaakt van plastic harsen, zoals nylon, polyester, polyethyleen of polypropyleen, en worden geassembleerd door de plastic vezels mechanisch, chemisch of thermisch in elkaar te grijpen. Er zijn twee primaire methoden voor het assembleren van nonwovens, het natgelegde proces en het drooggelegde proces. Een drooggelegd proces, zoals de "meltblown"-methode, wordt typisch gebruikt om niet-geweven luierstoffen te maken. Bij deze methode wordt de kunststofhars gesmolten en met luchtdruk door kleine gaatjes geëxtrudeerd of geperst. Terwijl de luchtgeblazen stroom vezels afkoelt, condenseren de vezels op een vel. Verwarmde rollen worden vervolgens gebruikt om de vezels plat te maken en aan elkaar te hechten. Polypropyleen is typisch het materiaal dat wordt gebruikt voor de permeabele bovenlaag, terwijl polyethyleen de voorkeur heeft voor de niet-permeabele achterlaag.

Andere componenten

Er zijn tal van andere hulpcomponenten, zoals elastische draden, smeltlijmen, stroken tape of andere sluitingen, en inkten die worden gebruikt voor het bedrukken van decoraties.

Het fabricageproces

Vorming van het absorberende kussen

-

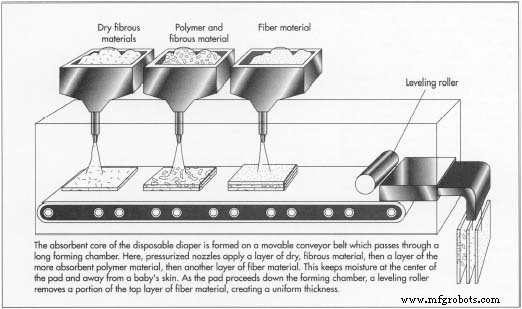

1 Het absorberende kussen is gevormd op een beweegbare transportband die door een lange "vormkamer" gaat. Op verschillende punten in de kamer spuiten onder druk staande sproeiers ofwel polymeerdeeltjes ofwel vezelachtig materiaal op het transportbandoppervlak. De onderkant van de transportband is geperforeerd en terwijl het kussenmateriaal op de band wordt gespoten, wordt van onderaf een vacuüm aangelegd, zodat de vezels naar beneden worden getrokken om een plat kussen te vormen.

Er zijn ten minste twee methoden gebruikt om absorberende polymeren in het kussen op te nemen. Bij één methode wordt het polymeer geïnjecteerd in dezelfde grondstof die de vezels levert. Deze methode produceert een pad dat absorberend polymeer gelijkmatig verspreidt over de gehele lengte, breedte en dikte. De problemen die samenhangen met de methode zijn dat verlies van absorptiemiddel kan optreden omdat de fijne deeltjes door het vacuüm door de perforaties in de transportband worden getrokken. Het is daarom duur en rommelig. Deze methode zorgt er ook voor dat het kussen ongelijkmatig wordt geabsorbeerd, omdat het absorberend materiaal slechts aan de ene kant verloren gaat en niet aan de andere kant.

Een tweede methode voor het aanbrengen van polymeer en vezels omvat het aanbrengen van het absorberende materiaal op het bovenoppervlak van het kussen nadat het is gevormd. Deze methode produceert een kussen met absorberend materiaal geconcentreerd aan de bovenzijde en heeft niet veel absorptievermogen door het hele kussen. Een ander nadeel is dat een pad gemaakt in

op deze manier kan een deel van het op het oppervlak aangebrachte polymeer verloren gaan. Bovendien heeft deze benadering de neiging om gelblokkering te veroorzaken, aangezien al het absorberende materiaal zich aan de buitenkant van het kussen bevindt. Het vocht wordt gevangen in deze buitenste laag en krijgt geen kans om naar het centrum te diffunderen. Deze blokkade houdt vocht tegen de huid en kan leiden tot ongemak voor de drager.

op deze manier kan een deel van het op het oppervlak aangebrachte polymeer verloren gaan. Bovendien heeft deze benadering de neiging om gelblokkering te veroorzaken, aangezien al het absorberende materiaal zich aan de buitenkant van het kussen bevindt. Het vocht wordt gevangen in deze buitenste laag en krijgt geen kans om naar het centrum te diffunderen. Deze blokkade houdt vocht tegen de huid en kan leiden tot ongemak voor de drager. Deze problemen worden opgelost door het mengsel van polymeer en vezelig materiaal te regelen. Er worden meerdere spraydispensers gebruikt om meerdere lagen polymeer en vezels aan te brengen. Terwijl de vezel in de kamer wordt getrokken en de bodem van het kussen wordt gevormd, wordt een deel van het polymeer aan het mengsel toegevoegd om een laag van gecombineerd polymeer en vezel te vormen. Vervolgens worden er meer pure vezels bovenop getrokken om een sandwich-effect te geven. Deze formatie creëert een kussen met het absorberende polymeer beperkt tot het midden, omgeven door vezelig materiaal. Gelblokkering is geen probleem omdat het polymeer geconcentreerd is in de kern van het kussen. Het lost ook het probleem van deeltjesverlies op, aangezien al het absorberende materiaal is omgeven door vezelachtig materiaal. Ten slotte is dit proces kosteneffectiever omdat het het polymeer precies daar verdeelt waar het nodig is.

- 2 Nadat de pad een volledige dosis vezels en polymeer heeft ontvangen, gaat deze verder langs het transportpad naar een egaliseerrol nabij de uitlaat van de vormkamer. Deze rol verwijdert een deel van de vezel aan de bovenkant van het kussen om het een uniforme dikte te geven. Het kussen beweegt dan door de transporteur door de uitlaat voor daaropvolgende bewerkingen om de gecomprimeerde luier te vormen.

Voorbereiding van het vlies

-

3 Vellen niet-geweven stof worden gevormd uit kunststofhars met behulp van het smeltgeblazen proces zoals hierboven beschreven. Deze vellen worden geproduceerd als een brede rol die bekend staat als een "web", dat vervolgens op de juiste breedte wordt gesneden voor gebruik in luiers. Er is een web voor het bovenblad en een ander voor het onderblad. Opgemerkt moet worden dat deze stap niet noodzakelijkerwijs in volgorde plaatsvindt na de vorming van het kussentje, omdat de niet-geweven stoffen vaak op een aparte locatie worden gemaakt. Wanneer de fabrikant klaar is om de luierproductie te starten, worden deze grote bouten stof verbonden met speciale rolapparatuur die de stof naar de assemblagelijn voert.

- 4 Op een bepaald moment in het proces worden uitgerekte elastische banden met lijm aan het rugvel bevestigd. Nadat de luier is gemonteerd, trekken deze elastische banden samen en verzamelen de luier om een goede pasvorm te garanderen en lekkage te beperken.

Montage van de componenten

- 5 Op dit punt in het proces zijn er nog drie afzonderlijke componenten, het absorberende kussen, het bovenvel en het achtervel. Deze drie componenten zijn in lange stroken en moeten met elkaar worden verbonden en in luiergrote eenheden worden gesneden. Dit wordt bereikt door het absorberende kussen op een transportband te voeren met het polyethyleen ondervel. Het bovenvel van polypropyleen wordt vervolgens op zijn plaats gevoerd en de samengestelde vellen worden samengevoegd door lijmen, verwarmen of ultrasoon lassen. De geassembleerde luier kan andere hulpstukken hebben, zoals stroken tape of klittenband ™ , die als afsluitingen fungeren.

- 6 De lange rol wordt vervolgens in individuele luiers gesneden, gevouwen en verpakt voor verzending.

Bijproducten/afval

De productie van luiers produceert geen significante bijproducten; in feite gebruikt de luierindustrie de bijproducten van andere industrieën. De absorberende polymeren die worden gebruikt bij de productie van luiers, zijn vaak overgebleven van productielijnen van andere chemische industrieën. De polymeerdeeltjes zijn te klein voor andere toepassingen, maar zijn goed geschikt voor gebruik in luiers. Bij de productie van luiers worden echter aanzienlijke hoeveelheden van zowel niet-geweven materiaal als polymeerdeeltjes verspild. Om deze verspilling tot een minimum te beperken, probeert de industrie het aantal luiers te optimaliseren dat wordt verkregen uit elke vierkante yard (meter) materiaal. Verder wordt er alles aan gedaan om de overtollige vezels en het polymeermateriaal dat in de vormkamer wordt gebruikt, terug te winnen. Dit is echter niet altijd mogelijk door verstopping van filters en andere verliezen.

Kwaliteitscontrole

Er zijn verschillende methoden die worden gebruikt om de kwaliteit van wegwerpluiers te controleren, en de meeste hiervan hebben betrekking op het absorptievermogen van het product. Eén sleutel is om ervoor te zorgen dat de polymeer/vezelverhouding in het absorberende kussen correct is. Te veel variatie heeft invloed op het vermogen van de luier om vocht op te nemen. Met vallen en opstaan in de industrie is gebleken dat voor optimale prestaties en kosten de vezel-tot-deeltjesverhouding ongeveer 75:25 tot 90:10 moet zijn. Nog belangrijker dan deze verhouding zijn de grootte en verdeling van deze deeltjes. Er is vastgesteld dat deeltjes met een massamediane deeltjesgrootte groter dan of gelijk aan ongeveer 400 micron zeer goed samenwerken met de vezels om de snelheid waarmee de vloeistof van het lichaam wordt getransporteerd te verhogen. Als de deeltjes veel buiten dit bereik variëren, kan gelblokkering optreden.

Er zijn verschillende standaardtests die de industrie gebruikt om het absorptievermogen van luiers vast te stellen. Een daarvan wordt de vraagbevochtigbaarheid of gravimetrische absorptie genoemd. Deze tests evalueren wat gewoonlijk wordt aangeduid als Absorbance Under Load (AUL). AUL wordt gedefinieerd als de hoeveelheid 0,9% zoutoplossing die wordt geabsorbeerd door de polymeren terwijl deze wordt onderworpen aan een druk gelijk aan 21.000 dyne, of ongeveer 0,30 lb/sq in (0,021 kg/sq cm). Deze test simuleert het effect van een baby die op een natte luier zit. Als de luier na één uur een absorptievermogen heeft van ten minste 24 ml/g, wordt de kwaliteit als acceptabel beschouwd.

Andere factoren voor kwaliteitscontrole naast het absorptievermogen zijn gerelateerd aan de pasvorm en het comfort van de luier. Bijzondere aandacht moet worden besteed aan de smelteigenschappen van de niet-geweven stoffen die worden gebruikt om de schaal van de luier te vormen. Als materialen met verschillende smeltpunten worden gebruikt, kan het materiaal dat het snelst smelt, te zacht worden en aan het montageapparaat blijven kleven. Wanneer de stof eraf wordt getrokken, kan er een ruw oppervlak achterblijven dat oncomfortabel is voor de gebruiker. Ten slotte moet de uitlijning van de componenten zorgvuldig worden gecontroleerd, anders kan er lekkage optreden.

De Toekomst

De fabricage van wegwerpluiers is een hoogtechnologisch gebied dat de afgelopen decennia consequent innovatie heeft getoond. Toch zijn er nog een aantal punten die verdere verbetering behoeven. Eén zo'n gebied is dat van lekkagevermindering. Het is waarschijnlijk dat fabrikanten verbeterde elastische banden zullen ontwikkelen om de taille strakker te houden zonder schuren of ongemak te veroorzaken. Het is ook waarschijnlijk dat de huidige bezorgdheid over de rol van wegwerpluiers op stortplaatsen van invloed zal zijn op de productie en formulering. Deze bezorgdheid kan leiden tot de ontwikkeling van luiers die minder volumineus en biologisch afbreekbaarder zijn.

Productieproces

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Wat vormt een rubberen pad bij metaalbewerking?

- MIT-onderzoekers bouwen slimme luiers die nattigheid voelen

- Gids voor Pad Lift-problemen op een PCB

- ENIG zwarte pad

- Patiëntenzorg eenvoudiger maken:zelfaangedreven luiersensoren die de urinesuikerspiegels controleren

- Remblok vervangen:hoe vaak moet dit gebeuren?

- Hoe u het juiste remblokmateriaal voor uw uitrusting kiest

- Stromag Strong:5 dingen die u moet weten over Stromag-remblokproducten

- Wat is het beste remblokmateriaal?

- Voordelen van het gebruik van VIA in pads