Rubberstempel

Achtergrond

De rubberen stempel heeft twee gezichten, een serieus en een vol plezier. De rubberen stempel wordt al jaren in de praktijk gebruikt om officiële informatie op een reeks producten aan te brengen. Aan de lichtere kant onderscheiden rubberen stempels zich van hun serieuze broers, aangezien kunstzegels elk soort kunstwerk bevatten, van contouren van de tuinen van Monet tot dwaze uitspraken.

Stempels beleven een renaissance. Ze zijn populair bij serieuze hobbyisten, verzamelaars en aankomende kunstenaars die niet per se kunnen tekenen. Stempels zijn bijzonder aantrekkelijk voor makers van herinneringsboekjes, plakboeken, fotoalbums en souvenirboekjes van bruiloften en geboorten, omdat de postzegels kunnen worden gekozen om een thema vast te leggen. Een of meerdere stempels kunnen worden gebruikt met een selectie van inktkleuren, speciaal papier en technieken zoals het aanbrengen van embossingpoeder op langzaam drogende inkt, om het thema gevarieerd en creatief over te brengen.

Geschiedenis

Primitieve postzegels die al bestonden lang voordat rubberstempels werden gemaakt, worden in andere landen nog steeds met de hand gemaakt. Modder wordt in India gebruikt om mallen te maken die direct als stempel worden gebruikt. De modderafbeeldingen zijn beschilderd met gekleurd sap van fruit, bloemen, schors en ander plantaardig materiaal om een gekleurd beeld te creëren dat op stof, papier en producten kan worden gestempeld. Dierenhuid is ook gebruikt door sommige culturen. Gedetailleerde afdrukken kunnen worden gesneden in dikke stukken huid die lang meegaan en veerkrachtig zijn, zoals rubber.

Er waren twee essentiële voorwaarden voor de oorsprong van de rubberen stempel. Rubber werd in 1736 ontdekt in het stroomgebied van de Amazone door de Franse ontdekkingsreiziger Charles Marie de la Condamine. Er werden kubussen van de stof gemaakt en gebruikt om potloodstrepen weg te wrijven, maar het materiaal was onstabiel - toen de temperatuur steeg, veranderden de kubussen in gelei. Dit probleem werd in 1839 opgelost door Charles Goodyear. Enkele jaren daarvoor was Goodyear begonnen na te denken over dit probleem met rubber, en hij was vastbesloten het op te lossen. Per ongeluk morste hij een mengsel van gomrubber en zwavel op een hete kachel. De combinatie van zwavel als versneller en warmte hardde het rubber uit. Goodyear noemde zijn proces vulkanisatie naar de Romeinse god van het vuur. Gevulkaniseerd rubber was geschikt voor duizenden toepassingen, zoals Goodyear erkende toen hij zijn proces in 1844 patenteerde.

In het begin van de 19e eeuw waren er markeerapparaten beschikbaar die vergelijkbaar waren met rubberen stempels, maar van andere materialen waren gemaakt. In 1860 waren mechanische handstempels van metaal algemeen in gebruik. De eigenlijke uitvinder van de rubberen stempel is een onderwerp van controverse. L.F. Witherell uit Knoxville, Illinois, beweerde de rubberen stempel in 1866 te hebben uitgevonden door rubberen letters op het uiteinde van een bedstijl te hebben aangebracht om de houten pompen die hij vervaardigde te markeren met identificaties. Helaas heeft Witherell nooit de historische bedstijl of ander bewijs geproduceerd. James Orton Woodruff uit New York leende de vulcanisator die werd gebruikt door zijn oom, een tandarts. Rubber werd in de tandheelkunde gebruikt om gebitsprothesen te vormen, en de kleine vulcaniseermachines die tandartsen gebruikten, waren ideaal voor batchproductie van rubberen stempels. Walnut mounts voor Woodruffs postzegels en items die zijn bedrukt met zijn postzegels blijven; de stempels zelf werden vernietigd door inkt die oplosmiddelen bevatte.

Er zijn andere eisers voor de uitvinder van de rubberen stempel, maar Woodruff en Witherell hebben de beste verhalen achtergelaten, zo niet overtuigend bewijs. In 1866 floreerden de rubberzegelbedrijven en L.F.W. Dorman commercialiseerde het proces door vulcanisatoren te produceren speciaal voor stempelmakers. In 1892 waren er 4.000 stempelfabrikanten en -dealers in de Verenigde Staten.

Grondstoffen

Fabrikanten van stempels produceren de elementen die een stempel maken niet rechtstreeks uit grondstoffen. Grondstoffen zijn onder meer latexrubber, hout voor de montageblokken, zelfklevende vulling die tussen het rubber en het blok wordt geplaatst, en zelfklevende labels. Al deze artikelen worden geproduceerd door gespecialiseerde fabrikanten die ze leveren aan stempelmakers.

Ontwerp

Ontwerpen voor rubberen kunststempels zijn afkomstig van verschillende kunstenaars. Grootschalige fabrikanten van stempels gebruiken originele kunst en huren freelance artiesten in om unieke ontwerpen te maken die auteursrechtelijk beschermd zijn door de kunstenaar en fabrikant. Sommige makers gebruiken bestaande kunstwerken van naamkunstenaars wiens kunstwerken - in de vorm van een rubberen stempel - dan uniek verkrijgbaar zijn bij één fabrikant. Sommige stempelbedrijven zullen ook aangepaste ontwerpen maken op basis van door de klant aangeleverde illustraties, en natuurlijk produceren fabrikanten van stempels voor artikelen zoals retouradressen stempels op basis van door de klant verstrekte gegevens. Meestal wordt deze informatie verstrekt om te passen in een sjabloon of een gespecificeerde woord- of letterlimiet, zodat meerdere postzegels tegelijk kunnen worden geproduceerd, ondanks de unieke inhoud.

Bijna elk soort kunstwerk kan worden geproduceerd in de vorm van een rubberen stempel. Een andere revolutie in rubberstempels is ontwikkeld door het vervaardigen van grote blokken met families van woorden (zoals namen van bloemen) of groeten (zoals "Happy Birthday" herhaald in verschillende letterstijlen); deze blokken worden door stempels gebruikt om wenskaarten, inpakpapier en andere persoonlijke producten met een thema of boodschap te maken. Door lessen te geven en hobbyisten slimme manieren te laten zien om deze producten te gebruiken, voeden fabrikanten de vraag naar hun creaties.

Het fabricageproces

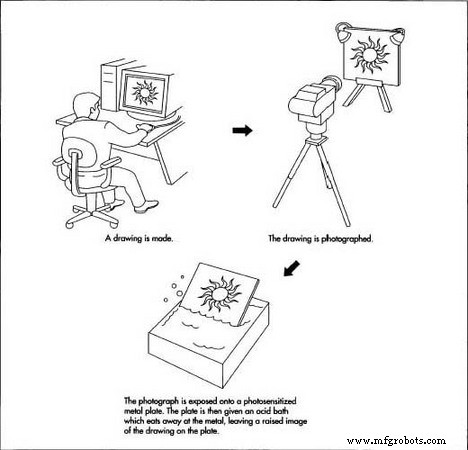

- Nadat een ontwerp met een rubberen stempel is geselecteerd voor fabricage, wordt een tekening van het ontwerp gefotografeerd en worden meerdere kopieën van de afbeelding overgebracht op een aluminium plaat. De plaat wordt vervolgens ondergedompeld in zuur dat het blootgestelde metaal wegvreet, zodat het ontwerp wordt geëtst of boven de plaat wordt getild.

- De gegraveerde plaat (een positieve afbeelding) wordt op een vel bakeliet geplaatst, een geregistreerd merk van harsen en kunststoffen waarmee fijn gedetailleerde mallen kunnen worden gemaakt, in de rubberstempelpers of vulcanisator. Onder hitte en druk in de vulcanisator laat de gegraveerde plaat een negatieve mal achter in de harsplaat. Een vel rubber wordt vervolgens over de bakelieten mal gelegd en beide worden verwarmd in een vulcanisator om het uiteindelijke positieve beeld in rubber te produceren.

Vulkaniseren is een proces waarbij ruw of synthetisch rubber wordt behandeld met hitte en druk om de eigenschappen van sterkte en chemische stabiliteit te veranderen. Vulcanisatoren zijn ontwikkeld als onderdeel van de rubberbandenindustrie, maar worden nu in veel toepassingen gebruikt om rubber, vezels, polymeren en andere materialen te behandelen. Exploitanten van vulcanisatoren hebben hun eigen technieken voor het produceren van de beste producten, en de tijd en druk die worden gebruikt om een vel rubber te vulkaniseren, hangt af van de grootte van de mal en de ervaring van de bediener. Gewoonlijk wordt een vel rubberen stempels gedurende ongeveer 3 minuten onderworpen aan een druk van 900 lb (408,6 kg) per vierkante inch om de vulkanisatie te voltooien. Ook de bakelieten mallen worden onder ongeveer dezelfde omstandigheden gevulkaniseerd. De mal of het rubberen vel wordt vervolgens verwijderd en opzij gezet om af te koelen.

- Sommige fabrikanten gebruiken vellen fotopolymeerhars in plaats van rubber om stempels te maken. De hars wordt in vloeibare vorm aangebracht op een negatief transparant dat wordt beschermd door een dunne plastic film. Een steunvel wordt over de hars geplaatst en de hele sandwich-achtige plaat wordt in een fotoreliëfdrukplaatmachine geplaatst. De machine stelt het negatief en de hars bloot aan ultraviolet licht, dat het beeld overdraagt. De plaat wordt vervolgens in een post-exposure unit geplaatst die de hars droogt. Het harsvel is:

vervolgens behandeld als een vel rubber in de volgende stappen om een stempel te voltooien.

vervolgens behandeld als een vel rubber in de volgende stappen om een stempel te voltooien. - De meeste andere stappen bij het produceren van rubberen stempels vereisen geschoolde handarbeid. De vellen gevormd rubber worden aan beide zijden met lijm op vellen hechtend materiaal geperst. De gemonteerde rubberen vellen worden door arbeiders met een schaar in afzonderlijke stempels gesneden. Ze moeten de stempel zo snijden dat het ontwerp niet wordt beschadigd, maar ook dat er voldoende overtollig materiaal wordt weggesneden om de kans te verkleinen dat ze inkt opnemen en ongewenste afdrukken verspreiden. Sommige ontwerpen worden gesneden op een clickerpers, een stanspers die vooraf bepaalde vormen snijdt door druk uit te oefenen op matrijzen met vlijmscherpe randen.

- De achterkant van het hechtende materiaal dat de bijgesneden rubberen stempel ondersteunt, is gemonteerd op een blok esdoorn van speciale grootte. De houtblokken worden in standaardmaten gemaakt door een externe fabrikant. Er wordt alleen hard rock esdoorn gebruikt, zodat het ontwerp niet zal buigen of vervormd worden door de natuur

veroudering van het hout of door veranderingen in temperatuur en vochtigheid. De blokken hout worden met de hand ingewreven met lijnolie, wat het hout helpt beschermen. De ontwerpen worden met de hand gemonteerd en er is uitzonderlijke zorg vereist om de ontwerpen vierkant te monteren. Een doorzichtig stuk zelfklevend plastic wordt op de bovenkant van het esdoornblok geplaatst. Het stempelontwerp is op dit label gedrukt, dat een index wordt genoemd. De fabrikant Hero Arts ontwikkelde een kleurenindex om het ontwerp van de rubberen stempel weer te geven en suggesties te doen voor manieren waarop deze kan worden gekleurd om het ontwerp het beste over te brengen. Deze labels worden ook gemaakt door externe leveranciers.

veroudering van het hout of door veranderingen in temperatuur en vochtigheid. De blokken hout worden met de hand ingewreven met lijnolie, wat het hout helpt beschermen. De ontwerpen worden met de hand gemonteerd en er is uitzonderlijke zorg vereist om de ontwerpen vierkant te monteren. Een doorzichtig stuk zelfklevend plastic wordt op de bovenkant van het esdoornblok geplaatst. Het stempelontwerp is op dit label gedrukt, dat een index wordt genoemd. De fabrikant Hero Arts ontwikkelde een kleurenindex om het ontwerp van de rubberen stempel weer te geven en suggesties te doen voor manieren waarop deze kan worden gekleurd om het ontwerp het beste over te brengen. Deze labels worden ook gemaakt door externe leveranciers. - Voor sommige gespecialiseerde handelszegels zijn andere stappen in het fabricageproces nodig. Datumstempels en soortgelijke stempels met een verscheidenheid aan zinnen zijn gemaakt van stroken rubber met de cijfers of zinnen erin gedrukt. De rubberband-achtige strips zijn naadloos en zijn geplaatst op metalen houders die met een draaiknop of een sleutel aan de zijkant van de postzegelverzameling kunnen worden gedraaid. Dun plaatwerk wordt gebruikt om de behuizing voor de stempels en de wijzerplaten of sleutel te vervaardigen. Een houten handvat is bevestigd aan de metalen houder aan de andere kant van het apparaat dan de afdrukafbeelding van de postzegel. Plastic houders worden gebruikt voor sommige commerciële postzegels met een enkele postzegel voor zeer repetitief gebruik of met de zelfinktende soort commerciële postzegels die ruimte laten voor de postzegel om zichzelf om te keren in het doosje en tegen een ingesloten inktbron te rusten.

- Afgewerkte stempels worden op soort gesorteerd en opgeslagen. Omdat bestellingen van retailers worden ontvangen, worden de zegels afzonderlijk geselecteerd voor verpakking en verzending. In sommige gevallen worden sets postzegels alleen als sets gemaakt en voorverpakt voor verkoop.

Kwaliteitscontrole

Omdat zoveel van het proces voor het maken van rubberen stempels met de hand wordt gedaan, is kwaliteitscontrole in het proces ingebouwd. Elke arbeider ziet het werk van de vorige handler, dus ondermaatse stempels kunnen overal in het proces worden verwijderd. De kwaliteit wordt ook gegarandeerd door het gebruik van alleen de beste materialen. Fabrikanten gebruiken 100% Goodyear-rubber en esdoornblokken die vaak superieur zijn aan esdoorn van meubelkwaliteit. Kleefstoffen die worden gebruikt voor het hechtende materiaal en de indexen zijn gekozen voor een lange levensduur en het vermogen om redelijke temperatuur- en vochtigheidsbereiken te weerstaan.

Bijproducten/afval

Het proces van het maken van stempels levert weinig afval op. Ontwerpen worden op de rubberen vellen gelegd om afval te minimaliseren. Hoewel de afsnijdsels van het rubber en het aanhechtende materiaal moeten worden afgevoerd, gaat het om een klein volume. Als een ontwerp wordt stopgezet, worden de aanwezige stempels niet weggegooid. In plaats daarvan doneren fabrikanten ze aan ziekenhuizen en liefdadigheidsorganisaties waar ze kunnen worden gebruikt.

De Toekomst

De toekomst van stempels is zowel praktisch als leuk. Stempels die door bedrijven worden gebruikt, zullen in veel soorten toepassingen nodig zijn totdat een papierloze samenleving echt is bereikt. Andere praktische toepassingen zoals handtekening- en retouradresstempels zullen in de nabije toekomst ook niet worden vervangen door computertoepassingen. Wat betreft kunstzegels en de hobby van rubberstempels, lijkt deze interesse te bloeien, aangezien stempels individuele kaarten, brieven, mededelingen en souvenirs proberen te maken die hun persoonlijkheden en talenten overbrengen.

Productieproces

- Pakkingmaterialen:waar zijn pakkingen van gemaakt?

- Wat vormt een rubberen pad bij metaalbewerking?

- Wat is gevulkaniseerd rubber?

- Band

- Blog:Spuitgieten van vloeibaar siliconenrubber

- Kiezen voor waterstraalsnijden voor rubber en kunststof

- Polyurethaan, siliconen en rubber:de voor- en nadelen

- Proto Tech-tip:rubberen voetjes

- Een korte handleiding voor goederenspoorwegonderdelen

- Een uitgebreid overzicht van rubberen rolmolen

- Nieuwe siliconenrubbermaterialen