Geïsoleerde fles

Achtergrond

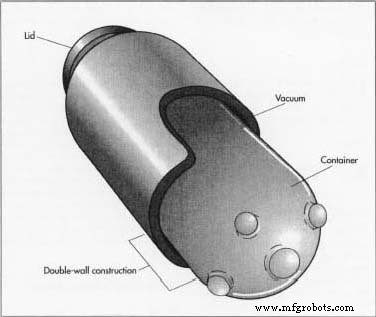

Sinds de uitvinding van de isoleerfles is er nooit een vraag geweest over het warm houden van warme vloeistoffen en koude vloeistoffen koud. De grotere vraag was hoe doet het dat? Het antwoord is dit:door gebruik te maken van schuim of vacuümverpakking. Er is meer aan een geïsoleerde fles dan op het eerste gezicht lijkt. Wat wij zien als een heavy-duty container is eigenlijk een container in een container, met ofwel schuim of een vacuüm tussen de binnenwand van de buitencontainer en de buitenwand van de binnencontainer. Met schuim gevulde containers houden koude vloeistoffen koud en vacuümverpakte containers houden hete vloeistoffen warm. Deze methode is zeer efficiënt gebleken sinds het begin van de 20e eeuw, wat verklaart waarom geïsoleerde flessen populair zijn bij iedereen die onderweg vloeistoffen nodig heeft of wil drinken, zoals atleten, reizigers, kampeerders en wandelaars, en alleen de gewone drukbezette persoon die een keer dorst krijgt over een tijdje. Veel babyflessen zijn ook geïsoleerd.

Geschiedenis

De eerste bekende flessen, gemaakt van glas, werden rond 1500

In de 19e eeuw kwamen er nieuwe varianten van de glazen fles op de markt. Zo werd de babyfles in 1841 gepatenteerd. Nieuw was het concept echter niet. In de oudheid werden baby's gevoed met een urn met twee openingen. Met één opening kon vloeistof in de fles worden gegoten en de tweede opening werd in de mond van de baby gestopt. De zestiende-eeuwse babyfles leek op een eend; de baby werd door de snavel gevoerd. Glasblazer John L. Mason bedacht de eerste glazen pot met een schroefdop "de nu beroemde Mason jar" in 1858. Ook in het midden van de 19e eeuw bedacht Dr. Hervey Thatcher de glazen melkfles. Het bedrijf Coca-Cola introduceerde de eerste frisdrankfles in 1915. Verschillende andere merken volgden, elk met een fles met zijn eigen kenmerkende vorm. De vormen van frisdrankflessen werden gestandaardiseerd na 1934, toen technologie bedrijven in staat stelde om permanente kleuren en dus bedrijfsnamen en logo's op flessen te vuren.

Het proces van het maken van flessen werd voor het eerst geautomatiseerd in 1865 met de introductie van een pers- en blaasmachine. De eerste volautomatische machine voor het maken van verschillende soorten glazen flessen en potten verscheen echter pas in 1903, toen een medewerker van een lamp-schoorsteenbedrijf in Toledo, Ohio, genaamd Michael J. Owens, de Owens Bottle Machine commercieel in gebruik nam. De Owens Bottle Machine zorgde voor een revolutie in de industrie door de goedkope, grootschalige productie van glazen flessen mogelijk te maken. Samen met de kroonkurk van de kroon, hielp het ook de grootschalige koolzuurhoudende drankenindustrie aan te sporen. Tegen 1920 werden de meeste flessen geproduceerd op Owens-machines of die gemodelleerd naar Owens' uitvinding. In de vroege jaren 1940 begonnen fabrikanten blaasvormmachines te gebruiken om plastic flessen te produceren. Blaasvormen is een proces waarbij minuscule korrels kunststofhars worden verhit en met kracht in een mal in de vorm van het product worden geschoten. Als het product afkoelt, neemt het de vorm aan van de mal. De eerste plastic flessen waren samendrukbaar en gemaakt van polyethyleen. Nat Wyeth, een familielid van de Amerikaanse kunstenaar Andrew Wyeth, bedacht de eerste plastic fles die sterk genoeg was om koolzuurhoudende dranken te bevatten voor de Du Pont Corporation.

De eerste geïsoleerde fles is waarschijnlijk ontworpen door de Engelse wetenschapper Sir James Dewar in 1896. In 1892 had Dewar een speciale fles uitgevonden die nog steeds in gebruik is en die hem bij zijn naam wordt toegeschreven. Dewar creëerde zijn geïsoleerde fles door de ene fles in de andere te verzegelen en de lucht ertussen uit te pompen. Hierdoor ontstond een vacuüm, wat een effectieve isolator is. Dewar heeft zijn uitvinding echter nooit gepatenteerd. Het waren de Duitse glasblazer Reinhold Burger en zijn partner Albert Aschenbrenner, die flessen maakten voor Dewar, die besloten om Dewars uitvinding op de markt te brengen. Burger en Aschenbrenner hielden een wedstrijd om Dewars apparaat een naam te geven. Een inwoner van München stelde de naam thermos voor van het Griekse woord threm, wat heet betekent. Samen met Gustav von Paalen richtten Burger en Aschenbrenner een bedrijf op om Dewar's uitvinding te vervaardigen en noemden het Thermos GmbH.

Paalen, Burger en Aschenbrenner registreerden de inmiddels bekende Thermos-naam pas in 1906, hetzelfde jaar dat ze de Amerikaanse zakenman William B. Walker in Berlijn ontmoetten. Walker hoorde van hun uitvinding en verkreeg de exclusieve productie- en marketingrechten ervoor in de Verenigde Staten. De American Thermos Bottle Company werd opgericht op 31 januari 1907 in Portland, Maine, en zette de productie op in Brooklyn, New York. De Thermos-geïsoleerde fles werd snel populair in de Verenigde Staten. Bekende gebruikers zijn onder meer President Taft; ontdekkingsreizigers Luitenant E.H. Shackelt, die de zijne naar de Zuidpool bracht en luitenant Robert E. Peary, die de zijne naar de Noordpool bracht; Kolonel Roosevelt op expeditie naar Mombassa; Richard Harding Davis op reis naar Afrikaans Congo; Graaf Zeppelin, die de zijne opnam in zijn heteluchtballon; en de gebroeders Wright, die met hun eerste vliegtuig ook de lucht in gingen.

Met glas beklede aluminium vacuümfles gemaakt door de American Thermos Bottle Co. uit Norwich, Connecticut , in 1915. (uit de collectie van Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Met glas beklede aluminium vacuümfles gemaakt door de American Thermos Bottle Co. uit Norwich, Connecticut , in 1915. (uit de collectie van Henry Ford Museum &Greenfield Village, Dearborn, Michigan.)

Deze met glas beklede aluminium vacuümfles uit 1915 was een vroeg product van de American Thermos Bottle Company, opgericht in Norwich, Connecticut rond 1907 (later omgedoopt tot King Seeley Thermos of KST na 1959). De naam Thermos staat synoniem voor de isoleerfles. Buitenarbeiders, met name bouwploegen, hebben beide zoals deze sinds de oprichting van KST aan het werk genomen. Herinneringen aan werknemers onthullen soms dat ze vaak het gevoel hadden echt deel uit te maken van het personeelsbestand toen ze een vacuümfles voor hun koffie kochten of ceremonieel overhandigd kregen.

Ook scholieren pleiten elk jaar voor nieuwe broodtrommels en thermosflessen. Lunchboxmaker Aloddin en concurrent KST wilden aan allerlei soorten verkopen, dus begonnen hun kunstenaars regelmatig met het veranderen van het kunstenaarschap en de afbeeldingen op hun schoollunchboxen (eerst in metaal, later in plastic) en vacuümverzegelde flessen. Van 1950-1970 werden meer dan 120 miljoen lunchtrommels voor kinderen en bijbehorende vacuümflessen verkocht, van Hopalong Cassidy tot Peanuts. Dat is veel chocolademelk in die flessen. Natuurlijk kan het ook warme chocolademelk zijn - de grap is dat niemand kan bedenken hoe de vacuümfles zo intelligent kan zijn - hoe weet een vacuümfles wanneer om koude vloeistoffen koel en hete vloeistoffen warm te houden?

Nancy EV Bryk

Grondstoffen

De primaire grondstoffen die bij de vervaardiging van de geïsoleerde fles worden gebruikt, zijn plastic of roestvrij staal, dat de buitenbeker vormt, en glas, dat vaak de binnenbeker vormt (de binnenbeker kan ook worden gevormd  In een assemblagelijnproces wordt de gevormde buitenste beker voorzien van zijn binnenvoering. Een glazen filter, gemaakt buiten de fabriek, of een roestvrijstalen filter, gestampt uit een plaat roestvrij staal, wordt in de buitenste beker geplaatst. van roestvrij staal). Geïsoleerde flessen voor koude dranken zijn vaak bekleed met schuim.

In een assemblagelijnproces wordt de gevormde buitenste beker voorzien van zijn binnenvoering. Een glazen filter, gemaakt buiten de fabriek, of een roestvrijstalen filter, gestampt uit een plaat roestvrij staal, wordt in de buitenste beker geplaatst. van roestvrij staal). Geïsoleerde flessen voor koude dranken zijn vaak bekleed met schuim.

Het fabricageproces

Het schuim

- 1 Het schuim komt de fabriek binnen in de vorm van vloeibare chemische balletjes. Deze ballen worden bij elkaar geplaatst en vormen een warmtegenererende chemische reactie.

- 2 Het vloeibare mengsel wordt lichtjes verwarmd tot 75-80° F (23,9-26,7° C).

- 3 Zodra de reactie is voltooid, laat men het mengsel iets afkoelen en vormt zich vloeibaar schuim.

De fles

- 4 De buitenste beker wordt gevormd. Als de buitenste beker van plastic is, wordt deze gemaakt door middel van een proces dat blaasvormen wordt genoemd. Bij blaasvormen worden kleine bolletjes kunststofhars verhit en krachtig in een mal in de gewenste vorm geblazen. Als de buitenste beker van roestvrij staal is, is deze in vorm geslagen uit een plaat roestvrij staal.

- 5 In een assemblagelijnproces wordt de gevormde buitenbeker voorzien van zijn binnenvoering. Een glazen filter, gemaakt buiten de fabriek, of een roestvrijstalen filter, gestampt uit een plaat roestvrij staal, wordt in de buitenste beker geplaatst.

- 6 Vervolgens wordt de isolatie toegevoegd. Voor een koudegeïsoleerde fles wordt schuim in vloeibare vorm in de ruimte tussen de kopjes gespoten en laat het uitharden. Voor een warmgeïsoleerde fles zuigt een grote vacumeermachine de lucht uit de ruimte tussen de twee kopjes.

- 7 Een siliconencoating wordt op de bekers gespoten, waardoor ze samen één geheel vormen.

- 8 Stalen flessen worden vervolgens geverfd.

- 9 Op elke fles wordt het bedrijfslogo gedrukt of er wordt een sticker met de bedrijfsnaam op de fles geplakt. Tampondruk creëert een permanente stempel in het materiaal, in plaats van erop.

- 10 Nadat de geïsoleerde flessen de kwaliteitscontroles hebben doorstaan, worden ze verpakt en klaargemaakt voor verzending.

De top

- 11 Net als de fles is de bovenkant van de geïsoleerde fles geblazen. Als de bovenkant een stop heeft (veel geïsoleerde flessen hebben een stop die van de dop naar boven kan worden getrokken. Vloeistof stroomt door een klein gaatje in de stop), is dat ook geblazen.

- 12 Er is een kleine greep in de stop geponst om vloeistoffen er doorheen te laten stromen.

Kwaliteitscontrole

Veel geïsoleerde flessen ondergaan strenge en grondige kwaliteitscontroles. Naast online kwaliteitsinspecties kan het bedrijf het eindproduct testen op cosmetische gebreken en ook warmtebehoud- en lekkagetests toepassen die zijn voorgeschreven door militaire norm 105E. Bedrijven kunnen ook een speciaal verlichtingssysteem gebruiken, een Macbeth-verlichtingssysteem genaamd, dat hen helpt bij het visueel inspecteren van verfkleuren om ervoor te zorgen dat ze overeenkomen met bedrijfsprototypes. Voorafgaand aan het maken van de fles, kan het schuim zelf ook strenge tests ondergaan op de mate van stijging, dichtheid, temperatuur bij vermenging, viscositeit, holtes en verkleuring.

De Toekomst

Er worden altijd nieuwe ontwerpen voor geïsoleerde flessen geïntroduceerd. Ontwerpen worden aangepast om te voldoen aan de behoeften en interesses van de bevolking en cosmetische innovaties, zoals kleurenschema's, veranderen om te voldoen aan de voorkeuren van de consument. Veel bedrijven die niet actief zijn in de sector van geïsoleerde flessen, verkopen of geven waterflessen weg met hun naam erop, in de wetenschap dat gebruikers elke keer dat ze hun geïsoleerde fles de straat op dragen gratis reclame zullen aanbieden. Fabrikanten van geïsoleerde flessen breiden zich ook verder uit naar internationale markten en richten zich op gebieden als Azië, Mexico en Zuid-Amerika, Afrika en het Midden-Oosten.

Productieproces

- Wat is VMC-bewerking?

- Overwegingen voor Zwitserse machinale bewerking met hoge productie

- Eastman bespreekt consumentenonderzoek herbruikbare sportflessen; Duurzaamheidsaspecten

- HDPE vertegenwoordigt een stapsgewijze prestatieverandering voor blaasgegoten flessen en containers

- PPSU voor injectie-rek- en extrusieblaasvormen en spuitgieten van flessen

- Cove &RWDC Industries in exclusieve overeenkomst ter ondersteuning van de productie van de 'eerste' biologisch afbreekbare waterflessen

- Blow Molding:'Collaborative' Flessenpalletizer

- WIHA 32084 GESOLEERDE EN PHILLIPS GESOLEERDE SCHROEVENDRAAIERSET

- Wiha 8-delige geïsoleerde PicoFinish-schroevendraaierset 32088

- Predictive Message in a Bottle:een moderne benadering van een eeuwenoud proces

- Moderne wijnbereidingstechnieken helpen bij de productie van meer dan 150.000 flessen Chablis