Hockeystick

Geschiedenis

De oorsprong van het hockeyspel is een wazige en controversiële kwestie. Al in de zestiende eeuw werden in Schotland, Ierland en Frankrijk verschillende vormen van hockey gespeeld. Een spel met stokken en ballen gespeeld op ijs, genaamd kolven, werd voor het eerst geregistreerd in Nederland in de zeventiende eeuw. De Fransen noemden hun spel hocquet, die waarschijnlijk vertaald in de moderne naam van het spel. Inheemse Amerikanen in het oosten van Canada speelden baggat-away, nu bekend als lacrosse, honderden jaren tegen de tijd dat de Fransen arriveerden. Een fresco van de Atheense Akropolis toont twee mannen die stokken vasthouden en strijden om het bezit van een bal.

Over het algemeen wordt aangenomen dat het moderne spel ergens in Canada is ontstaan in het midden tot het einde van de 19e eeuw. Er worden claims gelegd op de officiële geboorteplaats van het spel van Kingston (Ontario), Montreal en Halifax. De eerste bekende gecodificeerde regels werden in 1879 opgesteld aan de McGill University in Montreal. In 1892 introduceerde de Canadese gouverneur-generaal Lord Stanley de eerste nationale titel van het spel, de "Lord Stanley's Dominion Challenge Trophy", nu simpelweg de Stanley Cup genoemd. Regionale competities heersten gedurende meerdere jaren in Canada en de Verenigde Staten. In 1917 werd de National Hockey League (NHL) opgericht in Montreal en in 1926 had de NHL de meeste concurrerende competities geabsorbeerd en de Stanley Cup als enige in bezit genomen.

Totdat een bedrijf uit Montreal eind jaren 1880 begon met de productie van hockeysticks, maakten de meeste spelers hun eigen sticks. Een speler zou een elzen- of hickory-boompje omhakken, 3 ft (91,44 cm) secties van de stam uitsnijden met takken eraan vastgemaakt en het hout in de gewenste vorm vijlen. Deze eerste sticks hadden korte handvatten en kleine, ronde bladen, net als veldhockeysticks. Zelfs toen het spel meer georganiseerd werd en de productie van stokken van de houtwinkel naar de fabriek verhuisde, verliep de ontwikkeling van stokken langzaam en evolutionair. Eerst werden de bladen langer en vierkanter, waardoor een betere controle over de puck mogelijk was. Daarna werd de schacht langer, zodat spelers de voorovergebogen houding van vroege games verloren. De stok was echter nog steeds uit één stuk hout gemaakt, waardoor hij zwaar was en de dunne bladen vatbaar waren voor splijten. In 1928 produceerde de Hilborn Company, een stickfabrikant in Montreal, wat door sommigen wordt erkend als de eerste tweedelige hockeystick. Door het nieuwe ontwerp, met aparte stukken voor het blad en de schacht, hoefden stokmakers niet langer op de juiste manier gevormd hout te vinden en konden bladen worden vervangen wanneer ze barsten. Door het mes van de schacht te scheiden, kregen fabrikanten ook nieuwe vrijheid om te experimenteren met de vorm en dikte van de messen. Pas aan het eind van de jaren zestig maakten bladen hun grootste sprong in vormverandering toen ze een bocht begonnen te nemen. Eén verhaal, mogelijk apocrief, schrijft de designrevolutie toe aan Chicago Black-hawks-ster Stan Mikita. Het verhaal vertelt dat Mikita, gefrustreerd tijdens de training, probeerde zijn stick te breken door hem tussen de poort van de spelersbank en de planken te klemmen. De stok brak niet, maar het mes brak wel opmerkelijk. De nieuwe curve gaf Mikita uitzonderlijke controle en snelheid bij het fotograferen. Tegenwoordig heeft elke speler zijn eigen voorkeur over de hoeveelheid en plaatsing van de curve, maar alle bladen hebben het. De volgende verandering kwam in de jaren zeventig, voornamelijk als reactie op de toegenomen concurrentie om houtvoorraden. Gedurende die tijd verhoogde de buitenlandse vraag naar essenhout de prijzen boven wat stokmakers zich konden veroorloven. Gewoonlijk zou slechts 10% van het hout in een zending van acceptabele kwaliteit zijn voor gebruik in een stok, dus fabrikanten hadden een enorme voorraad nodig. Ze begonnen te experimenteren met lamineren als een manier om minder en gevarieerde houtsoorten te gebruiken. Uiteindelijk heeft de kostenbesparende maatregel geleid tot sterkere, lichtere en beter reagerende hockeysticks. Tegenwoordig zijn de meeste houten stokken van hoge kwaliteit gelamineerd.

Ontwerp

De drie eigenschappen die elke speler zoekt in een hockeystick zijn stijfheid, lichtheid en reactievermogen. Gebrek aan flex is uiterst belangrijk in het blad, waar elke draai een schot van zijn beoogde pad kan doen afwijken. De meeste stokmakers gebruiken nog steeds essenhout voor hun messen omdat essen hard en duurzaam zijn, maar gemakkelijk kunnen worden gebogen. De bladen zijn omwikkeld met glasvezel om hun stijfheid en slijtvastheid te vergroten. Hoewel het draaien of draaien van de as dezelfde problemen zal veroorzaken als bij het blad, is een zekere mate van flexibiliteit over de lengte noodzakelijk. Wanneer een speler een slapshot maakt, tilt hij de stick achter zijn lichaam op en zwaait deze naar de puck. Het eerste waar het mes mee in aanraking komt, is niet de puck, maar het ijs. Wanneer een honkbalspeler met een knuppel zwaait of een golfer met een club zwaait, profiteren ze van een fysieke eigenschap die bekend staat als rotatietraagheid. Traagheid betekent dat een object in beweging de neiging heeft om in beweging te blijven totdat het een tegengestelde kracht tegenkomt en een object in rust de neiging zal hebben om in rust te blijven totdat er een tegengestelde kracht op inwerkt. Bij rotatietraagheid wordt die neiging om in beweging te blijven vermenigvuldigd met het gewicht aan het einde van de diameter van de boog of zwaai van een object. Hoe groter het gewicht en hoe verder het zich van het middelpunt van de schommel bevindt, hoe groter de rotatietraagheid. Hockeysticks zijn echter licht, vooral aan het uiteinde, juist omdat een speler snel van richting moet kunnen veranderen. Een hockeystick heeft een andere manier nodig om kracht te maken. Door de stick in het ijs te drijven, buigt de speler de schacht een beetje en slaat er energie in op. Naarmate het blad dichter bij de puck komt, tilt de speler de stick op, ontspant deze en laat de opgeslagen energie vrij op de puck.

Stickmakers bereiken deze sterkte met behoud van de lichtheid van de stick en uiteindelijk zijn reactievermogen in toenemende mate door het gebruik van materialen zoals glasvezel, grafiet en aluminium. De kwaliteit van lichtheid heeft twee functies. De eerste is vrij eenvoudig:spelers moeten hun stick op en neer dragen over het ijs terwijl ze schaatsen. De tweede draagt, samen met stijfheid, bij aan een minder concreet probleem:reactievermogen. Responsiviteit is het vermogen van de stick om contact met de puck en met het ijs te vertalen naar de handen van de speler. Het is ook de gevoeligheid van de stick voor input van de speler. Een lichtgewicht stick zal minder van zijn eigen traagheid dragen, dus kan hij meer van de traagheid of het gevoel van zowel de puck als het ijs overbrengen (het ijs heeft een soort permanente traagheid). Door het gebrek aan traagheid kan het ook sneller reageren op veranderingen in kracht en richting die door de speler worden gegeven. Lichtgewicht en stijfheid zijn niet de totale som van reactievermogen. Materialen moeten ook in staat zijn om minieme sensaties over te brengen naar de handen van een speler, wat spelers vertalen als het "gevoel" van de stick. Deze specifieke kwaliteit is waarschijnlijk de reden dat geen enkel materiaal dominant is geworden in de industrie.

Grondstoffen

De grootste variatie zit in de materialen die worden gebruikt om de schacht van de stick te maken. De drie primaire materialen zijn hout, aluminium en composiet.

Hout, lang het traditionele materiaal, wordt vandaag de dag nog steeds veel gebruikt. Veel bedrijven maken nog steeds massief houten, tweedelige stokken voor hun junior- en budgetlijnen. En professionele spelers gebruiken gelamineerde houten stokken over de hele wereld. Gelamineerde houten stokken zijn er in vier varianten. De eerste is gemaakt van 19-21 lagen of lagen van verschillende hardhoutsoorten. Deze sticks zijn stijf maar relatief zwaar. De volgende wordt een vliegtuigfineerstok genoemd en is gemaakt met een kern van espen en 8-10 lagen berken of esdoorn. Het is lichter dan het eerste type. De derde soort stok is een combinatie van lagen hardhout en glasvezel. Het kan worden afgewerkt als een "op epoxy blootgestelde" stok, die de lagen glasvezel aan de buitenkant heeft, of als een fineerafwerking, met stroken hout die de glasvezel bedekken. Deze sticks zijn duurzaam, stijf en licht van gewicht. Het vierde type stok is een traditioneel  Hockeystickschachten kunnen worden gemaakt van hout, aluminium of composietmateriaal. Als aluminium wordt gebruikt, moet het een warmtebehandeling ondergaan om het aluminium uit te harden. houtlaminaat met grafietvezel om de kern gewikkeld. Grafiet voegt weinig gewicht toe aan de stick en is extreem stijf.

Hockeystickschachten kunnen worden gemaakt van hout, aluminium of composietmateriaal. Als aluminium wordt gebruikt, moet het een warmtebehandeling ondergaan om het aluminium uit te harden. houtlaminaat met grafietvezel om de kern gewikkeld. Grafiet voegt weinig gewicht toe aan de stick en is extreem stijf.

Aluminium wordt op zichzelf gebruikt om een holle as te maken. Op de juiste manier gevormd, heeft het een aanzienlijke stijfheid en een extreem laag gewicht.

Composieten bestaan uit versterkende vezels, zoals grafiet en kevlar, en bindmiddelen, zoals polyester, epoxy of andere polymere harsen die de vezels bij elkaar houden. Composieten worden zowel op zichzelf gebruikt om holle assen te vormen als om houten stokken te versterken, ongeveer op dezelfde manier als glasvezel wordt gebruikt. Deze materialen zijn over het algemeen stijver en lichter dan glasvezel.

Glasvezel wordt zowel als laag in gelamineerde schachten gebruikt als als versteviging rond de buitenkant van stokken. Gebruik in combinatie met hout als laminaat, glasvezel voegt aanzienlijke stijfheid toe aan een as en vermindert tegelijkertijd het totale gewicht. Als versteviging aan de buitenkant van een stick draagt glasvezelgaas zowel bij aan de stijfheid als aan de slijtvastheid van een stick.

Het fabricageproces

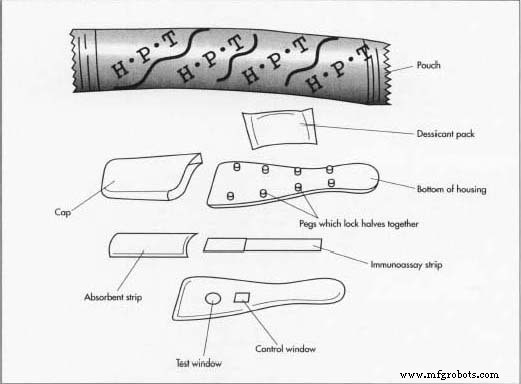

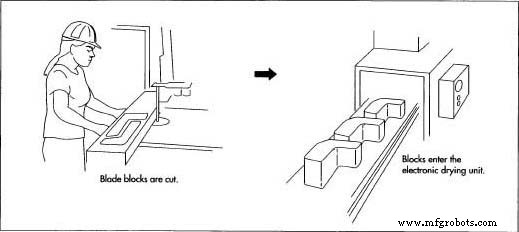

Een hockeystick wordt in twee delen geproduceerd:het blad en de schacht. Tegenwoordig kopen de meeste stokmakers deze stukken in onvoltooide vorm van onderaannemers en passen ze ze vervolgens aan hun eigen specificaties aan. Hoewel sommige fabrikanten bladen van grafiet gebruiken of het traditionele essenhout lamineren over materialen zoals ABS-kunststof,  Hockeybladen beginnen als houtblokken die eerst worden gesneden en tot bladen worden gevormd, en ten slotte worden ze gedroogd. de meeste messen zijn nog steeds gemaakt van pure as. Bladen zijn vervangbaar en omdat ze onvermijdelijk slijten door constant contact met het ijs, de puck en de sticks van andere spelers, is het over het algemeen voordeliger om ze niet van dure materialen te maken.

Hockeybladen beginnen als houtblokken die eerst worden gesneden en tot bladen worden gevormd, en ten slotte worden ze gedroogd. de meeste messen zijn nog steeds gemaakt van pure as. Bladen zijn vervangbaar en omdat ze onvermijdelijk slijten door constant contact met het ijs, de puck en de sticks van andere spelers, is het over het algemeen voordeliger om ze niet van dure materialen te maken.

Hout

- 1 Het hout dat wordt gebruikt om houten assen te maken, wordt eerst gedroogd en uitgehard in ovens ter grootte van een gebouw om te voorkomen dat het hout na fabricage kromtrekt. De stammen worden vervolgens door een zaag met meerdere bladen gevoerd die het hout in dunne platen snijdt. De platen hout en lagen glasvezel (indien gebruikt) worden gecoat met lijm en samengeperst in een verwarmde hydraulische mal. Het afgewerkte laminaat wordt vervolgens in de ruwe vorm van een stok gesneden en naar de stokmaker verzonden.

- 2 De stokkenmaker gebruikt een zaag met gespreide tanden om het ruwe hout in de gewenste vorm te zagen. Elke doorgang op de zaag snijdt twee hoeken van de schacht, dus na twee gangen heeft de schacht vier afgeschuinde hoeken en heeft deze zijn uiteindelijke vorm bereikt.

- 3 Op het uiteinde van de stok is een blok as gelijmd. Dit vormt de verbinding tussen de as en het blad. Er wordt een groef in het midden van het blok gesneden om een tong op te nemen die in een uiteinde van het mes is gevormd. De tand en groef worden gelijmd, in elkaar gepast en in een verwarmde hydraulische pers geplaatst om ongeveer een half uur uit te harden.

- 4 Het gedroogde geheel wordt vervolgens gevormd en gladgemaakt op een grote trommelschuurmachine. De glasvezel wordt als een sok over dit geheel getrokken en in hars gedompeld en gedroogd. Eenmaal droog, wordt de stick opnieuw geschuurd om eventuele ruwe randen te verwijderen.

- 5 Graphics zijn gezeefdrukt en delen van de stick kunnen worden geverfd, en de stick is afgewerkt met een heldere glansvernis.

Aluminium

- 6 Aluminium assen beginnen als platte platen, die worden gevouwen en samengeperst tot een lang blok. Het voordeel hiervan is dat de wanden van de uiteindelijke schacht zullen bestaan uit talrijke extreem dunne lagen, die elk de volgende versterken en een veel sterker materiaal vormen dan de ene laag.

- 7 Het lange blok wordt in blokken gesneden die ongeveer zo groot zijn als de beoogde stok. De knuppels worden vervolgens in een machine gevoerd die het verwarmt en het onder enorme druk door een gat in de vorm van een holle hockeystick-schacht duwt in een proces dat extrusie wordt genoemd. Het geëxtrudeerde metaal wordt in lengtes afgesneden ter grootte van een stok.

- 8 Deze stukken worden vervolgens door een reeks kleinere en kleinere matrijzen getrokken om het metaal samen te drukken en het tot zijn uiteindelijke grootte te brengen.

- 9 Ten slotte wordt het metaal verhit tot ongeveer 600° F (315,5° C). Deze laatste stap wordt warmtebehandeling genoemd en is bedoeld om het metaal te versterken.

- 10 Een aluminium schacht afwerken is eenvoudiger een houten schacht afwerken. Aluminium kan worden geverfd. Het metaal zelf kan ook gekleurd of geanodiseerd zijn. Om het mes te passen, wordt één uiteinde van de schacht opengelaten, een pen aan het hieluiteinde van het mes is bedekt met hete lijm en de twee stukken worden vastgeklemd en gelaten om te drogen. Aan het andere uiteinde van de schacht is een rubberen plug gestoken voor grip en veiligheid.

Composiet

- 11 Composietmaterialen beginnen als een synthetische stof, net als glasvezel, maar de meeste zijn veel lichter, stijver en soms duurzamer dan glasvezel. De primaire versterkende vezel die wordt gebruikt in samengestelde hockeysticks is grafiet. Kevlar, gebruikt in kogelvrije vesten, en Nomex, gebruikt in brandweerpakken van coureurs, worden in kleine hoeveelheden gebruikt, maar beide zijn duur en iets moeilijker te gebruiken. De meeste makers van composietschachten gebruiken pre-preg composiet, dat verzadigd is met de epoxyhars die het uiteindelijk zal binden.

- 12 Verschillende lagen van het composietmateriaal worden rond een mal gewikkeld in de vorm van de afgewerkte as en vervolgens verwarmd en geperst via een van de drie methoden. De eerste methode maakt gebruik van een traditionele hydraulische pers. De in composiet gewikkelde mal wordt in een andere gespleten mal geplaatst die het spiegelbeeld draagt, de buitenste mal wordt gesloten en hydraulische druk comprimeert het composietmateriaal. De tweede methode maakt gebruik van vacuümdruk om het composiet tegen de mal te drukken en zijn vorm aan te nemen. De derde methode gebruikt een opblaasbare blaas als de binnenvorm. De met composiet gewikkelde blaas wordt in de buitenste mal geplaatst en vervolgens opgeblazen om het materiaal in vorm te dwingen. De gegoten schacht is afgewerkt en op dezelfde manier aan het blad bevestigd als een aluminium schacht.

Messen

Ash-bladen komen ook in onvoltooide vorm aan in de fabriek van een stokkenmaker. De meeste fabrikanten hebben niet alleen een catalogus met de bladvormen van hun eigen modellen, maar ook met de favoriete vormen van alle professionele spelers die hun sticks gebruiken. De NHL vereist dat een mes 12,5 in (31,75 cm) lang is, tussen 2-3 in (5,08-7,62 cm) hoog, met een maximale kromming van minder dan 0,5 in (1,27 cm) (de bladen van keepers hebben iets andere afmetingen) . Binnen deze parameters zijn oneindig veel variabelen mogelijk. Stokmakers kunnen de hoek van het mes ten opzichte van de stok veranderen, de leugen genoemd. Ze kunnen het blad bij de hiel of bij de teen buigen, en ze kunnen een hoge teen en een lage hak maken of juist het tegenovergestelde.

- 13 Messen worden op een patroon of mal geplaatst om in hun uiteindelijke vorm te worden gesneden. Ze worden met stoom verwarmd of gekookt en vervolgens in een hydraulische pers geklemd om ze te buigen.

Kwaliteitscontrole

Elk stuk hout dat in een hockeystick wordt gebruikt, wordt geïnspecteerd voordat het in het assemblageproces komt. Timmerhout met onregelmatige nerven, knopen of minerale afzettingen wordt afgewezen. De NHL stelt richtlijnen op voor elke afmeting van een stick. Vreemd genoeg worden die afmetingen tijdens een wedstrijd alleen afgedwongen door protest van de tegenpartij. Als er een klacht wordt ingediend en de stick voldoet aan de specificaties, krijgt het protesterende team een spelvertraging.

De Toekomst

Verschillende stokkenmakers experimenteren met stokken die volledig van aluminium of composietmateriaal zijn gemaakt. Nieuwe, lichtere, duurzamere composieten zijn altijd in ontwikkeling, maar deze materialen zijn al een tijdje beschikbaar en nog steeds kiezen veel spelers voor sticks op houtbasis.

Productieproces

- ROObockey:op afstand bestuurbare, door het doel ondersteunde straathockeyrobot

- Plak deze onderhoudsnummers op je mp3-speler

- Wat is staaflassen? - Apparatuur en hoe het te doen?

- Anti-vibratiebladen voor groeven

- 4 factoren waarmee u rekening moet houden bij het kopen van uw industriële snijbladen

- Effecten van botte messen en stoten in metaalbewerking

- Fabrikant van aangepaste schaarbladen in Melbourne:waarom is een ervaren fabrikant uw beste keuze?

- Verschillende manieren om uw schaar in topvorm te houden

- Scheerbladen onderhouden en waarom het belangrijk is

- Veelvoorkomende redenen waarom u uw defecte mesjes zou moeten vervangen

- Scheerbladen verkrijgbaar bij Gunna Engineering:belangrijkste voordelen van het knipproces