Brandkraan

Achtergrond

Een brandkraan is een bovengrondse aansluiting die toegang geeft tot een watervoorziening ten behoeve van brandbestrijding. De watertoevoer kan onder druk staan, zoals in het geval van brandkranen die zijn aangesloten op waterleidingen die in de straat zijn begraven, of niet onder druk staan, zoals in het geval van brandkranen die zijn aangesloten op nabijgelegen vijvers of stortbakken. Elke brandkraan heeft een of meer uitgangen waarop een brandslang kan worden aangesloten. Als de watertoevoer onder druk staat, zal de brandkraan ook een of meer kleppen hebben om de waterstroom te regelen. Om voldoende water voor brandbestrijding te leveren, zijn brandkranen zo gedimensioneerd dat ze een minimale stroomsnelheid van ongeveer 250 gallons per minuut (945 liter per minuut) leveren, hoewel de meeste brandkranen veel meer kunnen leveren.

Met de komst van ondergrondse watersystemen ontstond de behoefte aan brandkranen. Voor die tijd werd water gewonnen uit gemakkelijk toegankelijke openbare putten of vijvers. In de 17e eeuw begon Londen, Engeland, met het installeren van een ondergronds watersysteem met uitgeholde boomstammen als leidingen. Bij brand moest de brandweer de straat uitgraven en een gat boren in de houten leidingen. Later werden op vaste afstanden langs de houtpijpen houten pluggen in voorgeboorde gaten gestoken om het voor de brandweerlieden gemakkelijker te maken om water te krijgen. Dit gaf aanleiding tot de term fire plug, die soms nog wordt gebruikt om te verwijzen naar een brandkraan.

Naarmate steden groeiden, groeide ook hun watersysteem. Grotere systemen betekenden hogere drukken en gietijzeren buizen werden gelegd om de rottende houten stammen te vervangen. Toen Philadelphia's nieuwe watersysteem in 1801 in gebruik werd genomen, bediende het niet alleen 63 huizen en verschillende brouwerijen, maar had het ook 37 bovengrondse brandkranen voor brandbeveiliging. De eerste brandkraan in New York City werd in 1817 geïnstalleerd door George Smith, die een brandweerman was. Hij plaatste het wijselijk voor zijn eigen huis in Frankfort Street.

Na de aardbeving en brand die San Francisco in 1906 verwoestten, installeerde de stad een uitgebreid noodwatersysteem dat nog steeds in gebruik is. Naast meer dan 7.500 brandkranen die zijn aangesloten op waterleidingen met standaarddruk, omvat het systeem een reservoir en twee tanks op heuvels om bijna 1.400 hogedrukbrandkranen in de stad te bevoorraden. Er zijn ook twee zoutwaterpompstations om water uit de Baai van San Francisco te halen, plus vijf extra aansluitingen langs de waterkant zodat de blusboten van de stad in het brandkraansysteem kunnen pompen. Als laatste verdedigingslinie heeft de stad meer dan 150 ondergrondse reservoirs die zijn aangesloten op drukloze brandkranen. Brandbluspompen kunnen een starre zuigslang op deze brandkranen aansluiten en het water uit de stortbakken trekken door een vacuüm te creëren.

Tegenwoordig zijn de grootte en locatie van brandkranen in een gebied niet alleen van invloed op de mate van brandbeveiliging, maar ook op de brandverzekeringstarieven. In veel stedelijke gebieden is de nederige bougie het enige dat tussen de eerste vonk en een brandverlies van meerdere miljoenen dollars staat.

Soorten brandkranen

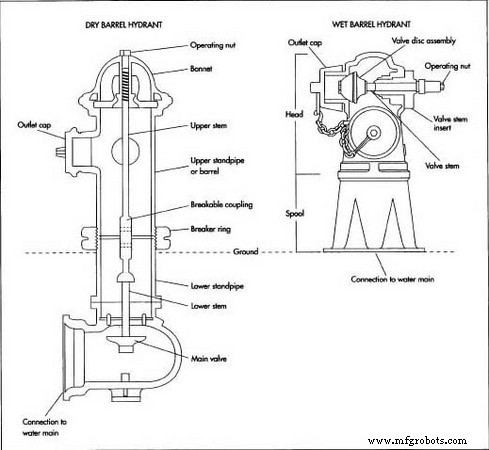

Er zijn twee soorten brandkranen onder druk:natte vat en droge vat. In een nat-vatontwerp is de brandkraan rechtstreeks aangesloten op de waterbron onder druk. Het bovenste gedeelte, of vat, van de brandkraan is altijd gevuld met water en elke uitlaat heeft zijn eigen klep met een steel die uit de zijkant van het vat steekt. In een ontwerp met droge loop wordt de brandkraan gescheiden van de waterbron onder druk door een hoofdklep in het onderste deel van de brandkraan onder de grond. Het bovenste gedeelte blijft droog totdat de hoofdklep wordt geopend door middel van een lange steel die door de bovenkant, of motorkap, van de brandkraan loopt. Er zijn geen kleppen op de uitlaten. Droogloophydranten worden meestal gebruikt wanneer de wintertemperaturen onder 32 ° F (0 ° C) dalen om te voorkomen dat de brandkraan bevriest.

Drukloze brandkranen zijn altijd een drybarrel-ontwerp. Het bovenste gedeelte wordt pas met water gevuld als de brandpomp een vacuüm aanbrengt.

Grondstoffen

Het vat van de brandkraan is meestal gegoten in gietijzer of nodulair gietijzer. Sommige ijzeren natte brandkranen hebben een epoxycoating op het binnenoppervlak om corrosie te voorkomen. Andere natte-vat brandkranen zijn gegoten in brons. De brandkraan motorkap is meestal gemaakt van hetzelfde materiaal als de loop. De klepsteel in een droogloopkraanontwerp is van staal. De klepstelen in een hydrant met natte loop zijn meestal gemaakt van siliciumbrons.

De brandkranen zijn in brons gegoten. Als het vat gegoten of nodulair gietijzer is, worden de bronzen uitlaten in het vat geschroefd. Als het vat van brons is, worden de uitlaten gegoten als onderdeel van het vat. De uitlaatkappen kunnen van brons, gietijzer of plastic zijn.

Klepzittingen, afdichtingen en pakkingen zijn gemaakt van een verscheidenheid aan synthetische rubbers, waaronder styreen-butadieen, chloropreen, urethaan en butadieen-acrylonitril. Bevestigingsmiddelen kunnen van verzinkt staal of roestvrij staal zijn.

Brandkranen krijgen een laag grondverf voordat ze worden verzonden. Wanneer een brandkraan is geïnstalleerd, wordt het buitenoppervlak bedekt met een verf van buitenaf.

Ontwerp

Het basisontwerp en de constructie van brandkranen onder druk in de Verenigde Staten worden gedefinieerd door de American Water Works Association (AWWA), die algemene normen stelt voor de grootte van de brandkraan, de werkdruk, het aantal uitlaten en andere vereisten. Drukloze brandkranen kunnen hetzelfde ontwerp hebben als de onder druk staande brandkranen in een stad of brandweerdistrict om de gemeenschappelijkheid te behouden, of ze kunnen een eenvoudig ontwerp zijn met een dop zonder kleppen.

Het hoofdlichaam van de brandkraan wordt het vat of de bovenste standpijp genoemd. Het kan uit één stuk bestaan of uit twee delen bestaan. Als het in twee stukken is gemaakt, wordt het bovenste gedeelte met de uitlaten de kop genoemd en het onderste gedeelte de spoel. Deze terminologie is niet exact en verschilt van fabrikant tot fabrikant en van stad tot stad.

De brandkraanuitlaten hebben meestal mannelijke National Standard Threads (NST) om te passen bij brandslangkoppelingen. De kleinere uitlaten, ook wel de slangmondstukken of aansluitingen genoemd, zijn 2,5-inch NST. De grotere uitgangen, ook wel de stoompijpen of aansluitingen genoemd, zijn 4-inch of 4,5-inch NST. De uitlaatdoppen zijn met korte kettingen aan het hydrantlichaam bevestigd. De termen slangaansluiting en stoombootaansluiting dateren uit de 19e eeuw. Vóór de komst van moderne brandapparatuur werden kleine branden vaak bestreden door een enkele slangleiding rechtstreeks aan te sluiten op de kleinere uitlaat op een onder druk staande brandkraan. Als het vuur groter was, haalde een door stoom aangedreven pomp, een stoomboot genaamd, water uit de grotere brandkraanuitlaat en pompte het in verschillende slangleidingen.

De brandkranen worden bediend door metalen stelen te draaien. Het gedeelte van elke steel dat uit de buitenkant van de brandkraan steekt, is vijfhoekig en wordt de bedieningsmoer genoemd. Deze vijfkantige moer vereist een speciale sleutel om te draaien en helpt onbevoegd gebruik te voorkomen. Op sommige brandkranen is de bedieningsmoer een apart stuk dat over de steel glijdt. Hierdoor kan de moer worden vervangen als deze door gebruik is versleten.

Sommige brandkranen met een droge loop hebben een afbreekfunctie om eenvoudige reparatie mogelijk te maken als de brandkraan door een voertuig wordt geraakt. Dit ontwerp omvat een brekerring op de loop van de brandkraan nabij de grond en een breekbare koppeling op de klepsteel in de brandkraan. Wanneer ze worden geraakt, klikken het bovenste vat en de steel los zonder de ondergrondse leidingen of klep te verstoren.

Hoewel de basiscomponenten van alle brandkranen vergelijkbaar zijn, is de vorm van brandkranen  Brandkranen worden gemaakt door middel van een proces van metaalgieten. Eenmaal vervaardigd, wordt elke brandkraan gevuld met water en onder druk gebracht tot tweemaal de nominale druk om te controleren op lekken. verschilt van fabrikant tot fabrikant. Sommige brandkranen hebben het klassieke ronde lichaam met een gewelfde motorkap. Anderen hebben vierkante of zeshoekige lichamen. Sommige gebieden die stadsvernieuwing ondergaan, hebben hydranten die laag en modern ogen.

Brandkranen worden gemaakt door middel van een proces van metaalgieten. Eenmaal vervaardigd, wordt elke brandkraan gevuld met water en onder druk gebracht tot tweemaal de nominale druk om te controleren op lekken. verschilt van fabrikant tot fabrikant. Sommige brandkranen hebben het klassieke ronde lichaam met een gewelfde motorkap. Anderen hebben vierkante of zeshoekige lichamen. Sommige gebieden die stadsvernieuwing ondergaan, hebben hydranten die laag en modern ogen.

Het fabricageproces

Het maken van een brandkraan is in de eerste plaats een metaalgietproces en de meeste brandkraanbedrijven zijn metaalgieterijen die gespecialiseerd zijn in de productie van een verscheidenheid aan onderdelen voor gemeentelijke waterwerken.

Hier is een typische volgorde van bewerkingen voor het vervaardigen van een brandkraan met natte loop.

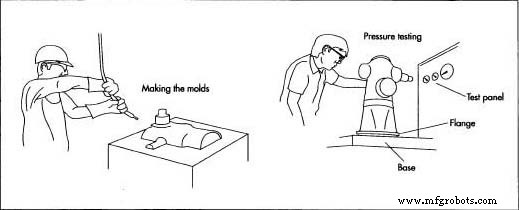

Vormen van de mallen

- 1 Het buitenoppervlak van een mal wordt gevormd door een stuk dat het patroon wordt genoemd. Om een brandkraanpatroon te maken, wordt de buitenvorm van de brandkraan in drie dimensies gegenereerd op een computer. Deze gegevens worden ingevoerd in een stereolithografiemachine, die laserstralen gebruikt om vloeibaar plastic uit te harden tot de vorm van de brandkraan. Dit stuk van gehard plastic wordt gebruikt om meerdere kopieën van de linker- en rechterpatroonhelften te maken van hard polyurethaan.

- 2 Het binnenoppervlak van een mal wordt gevormd door een stuk dat de kern wordt genoemd. Om een brandkraankern te maken, wordt de binnenvorm van de brandkraan machinaal bewerkt tot twee helften van een blok aluminium of gietijzer om een holte te vormen. De twee helften worden aan elkaar geklemd en de holte wordt gevuld met een mengsel van zand en een plastic polymeer. Wanneer het blok aluminium of gietijzer zachtjes wordt verwarmd, hardt het polymeer het zand uit om de kern te vormen. Het blok wordt vervolgens geopend en de kern wordt verwijderd. Dit proces wordt herhaald om meerdere kernen te maken.

Het vat gieten

- 3 Wanneer een productierun van brandkranen O klaar is om te starten, worden de patronen en kernen naar de malmachine gebracht. De linker- en rechterpatronen worden in de twee helften van een met zand gevulde mal gedrukt om afdrukken te vormen in de vorm van het buitenoppervlak van de brandkraan. Vormzand is een speciaal mengsel dat zijn vorm behoudt zonder te verkruimelen. De uitgeharde zandkern wordt vervolgens voorzichtig op zijn kant gelegd en vastgehouden met korte afstandhouders om een holte te vormen tussen de kern en de afdruk in een van de malhelften. De andere helft van de mal wordt over de kern geplaatst en de mal wordt in elkaar geklemd. Dit proces wordt herhaald voor elke brandkraan.

- 4 Gesmolten metaal wordt in elke mal gegoten via een inlaatkanaal dat een poort wordt genoemd. Het gieten gaat door totdat het metaal begint te stijgen door de uitlaat aan de andere kant, een stijgbuis genaamd. Terwijl het gesmolten metaal uithardt, kookt het polymeer in het kernzand. Hierdoor stijgt de temperatuur van het polymeer tot ver boven zijn oorspronkelijke stollingspunt en breekt het af en laat het zand weer los.

Zijaanzichten van een droge loop en een natte brandkraan.

Zijaanzichten van een droge loop en een natte brandkraan. - 5 Nadat het gietstuk volledig is uitgehard, wordt de mal uit elkaar gehaald en wordt het kernzand eruit gestort. Het gietstuk wordt in een horizontale cilinder gevuld met kleine metalen korrels geplaatst en getuimeld om eventuele kleine stukjes metaal of vormzand te verwijderen die zich aan het gietstuk hebben gehecht.

- 6 De gegoten poorten en stootborden worden afgesneden met een schurende afkortzaag en gaan terug naar de oven. De gegoten loop is geslepen met een handslijper om eventuele ruwe oppervlakken te verwijderen.

- 7 Als de brandkraan een tweedelig vat heeft, worden de / kop en spoel afzonderlijk gegoten, geslepen en afgewerkt. Als de brandkraan is gemaakt van gietijzer of nodulair gietijzer, worden de uitlaten gegoten, geslepen en afzonderlijk in brons afgewerkt.

De loop en kleppen bewerken

- 8 De gehele brandkraan wordt in de lengterichting op een draaibank bevestigd en ondiepe concentrische groeven worden in het oppervlak van de onderste flens gesneden. Hierdoor kan de flens afdichten tegen een pakking wanneer de brandkraan is gemonteerd. De gaten voor de flensbouten kunnen op dit punt worden geboord of ze kunnen vlak voor verzending worden geboord.

- 9 Als de loop een tweedelig ontwerp is, heeft het onderste deel van de kop National Pipe Taper (NPT)-draden die aan de binnenkant zijn gesneden en het bovenste deel van de spoel heeft NPT-draden die aan de buitenkant zijn gesneden om de twee stukken te verbinden. De kop is aan één kant geboord en getapt in het gebied van de NPT-schroefdraad om een borgschroef vast te houden.

- 10 De brandkraan - of de kop, als het een tweedelig ontwerp is - wordt in dwarsrichting verplaatst in een draaibank langs de middellijn van de grotere uitlaat. Een roterend stuk, een armatuur genaamd, klemt de brandkraan op zijn plaats en zorgt voor een tegenwicht als de brandkraan wordt rondgedraaid. De draaibank schuint het binnenoppervlak van het vat rond de uitlaatopening af om een glad zitoppervlak voor de klepschijf te verschaffen. De opening voor de klepsteelinzet is geboord en voorzien van schroefdraad. Ten slotte wordt de uitlaat of uitlaatopening geschroefd. Dit proces wordt herhaald voor elk van de verkooppunten.

- 11 De klepstelen, klepsteelinzetstukken en klepschijfhouders zijn machinaal bewerkt en afzonderlijk van schroefdraad voorzien.

Montage van de brandkraan

- 12 Beginnend met de bovenste klep, wordt een oringafdichting over de klepsteel geplaatst en wordt de steel in het steelinzetstuk geschroefd. Het binnenste uiteinde van de steel wordt door de opening voor het inbrengen van de steel geduwd en de schijfhouder, rubberen schijf en borgmoeren worden in de loop bereikt, op de steel geschroefd en op hun plaats vergrendeld met een stelschroef. Het steelinzetstuk wordt vervolgens in het vat geschroefd en de vervangbare bedieningsmoer wordt over het buitenste uiteinde van de steel geschoven en op zijn plaats gehouden met een moer. Dit proces wordt herhaald voor elk van de kleppen.

- 13 Als de loop een tweedelig ontwerp is, wordt een oring over het schroefdraadgedeelte van de spoel geschoven en wordt de gemonteerde kop vastgeschroefd om de oring af te dichten. De schroefdraad wordt op zijn plaats vergrendeld door een stelschroef.

De brandkraan testen

- 14 De AWWA-normen vereisen dat bronzen brandkranen een nominale waarde hebben van 150 psi (1034 kPa) en brandkranen van nodulair gietijzer een nominale waarde van 250 psi (1723 kPa). Elke brandkraan is gevuld met water en onder druk gebracht tot tweemaal de nominale druk om te controleren op lekken.

Verzending voorbereiden

- 15 Nadat de brandkraan op druk is getest, worden de uitlaatdoppen en kettingen bevestigd, wordt een plastic beschermer over de onderflens geschoven en wordt de buitenkant van de brandkraancilinder voorzien van een laag grondverf.

Kwaliteitscontrole

Al het binnenkomende materiaal wordt geïnspecteerd om er zeker van te zijn dat het aan de vereiste specificaties voldoet. Dit omvat spectrografische analyse van de grondstoffen die zijn gebruikt om de gietstukken te maken. Het vochtgehalte van het vormzand is van cruciaal belang voor het gietproces en wordt vóór elke gietbeurt gecontroleerd. Wanneer een serie gietstukken wordt bewerkt, wordt het eerste stuk gecontroleerd op de juiste afmetingen voordat de rest van de gietstukken wordt bewerkt.

De Toekomst

Het is onwaarschijnlijk dat de brandkraan in de nabije toekomst uit het stedelijk landschap zal verdwijnen. Water is nog steeds de meest kosteneffectieve brandblusser en de brandkraan is nog steeds de meest kosteneffectieve manier om te zorgen voor een gemakkelijke toevoer van water. De brandkraan zal in ieder geval aan belang winnen, aangezien zowel brandweerkorpsen als belastingbetalers beseffen dat strategisch geplaatste brandkranen met hoge capaciteit de brandverzekeringstarieven aanzienlijk kunnen verlagen.

Productieproces