Koolstofvezel

Achtergrond

Een koolstofvezel is een lange, dunne materiaalstreng met een diameter van ongeveer 0,0002-0,0004 inch (0,005-0,010 mm) en voornamelijk samengesteld uit koolstofatomen. De koolstofatomen zijn aan elkaar gebonden in microscopisch kleine kristallen die min of meer evenwijdig aan de lange as van de vezel zijn uitgelijnd. De kristaluitlijning maakt de vezel ongelooflijk sterk voor zijn grootte. Enkele duizenden koolstofvezels worden in elkaar gedraaid om een garen te vormen, dat op zichzelf kan worden gebruikt of in een weefsel kan worden geweven. Het garen of de stof wordt gecombineerd met epoxy en gewikkeld of in vorm gegoten om verschillende composietmaterialen te vormen. Met koolstofvezel versterkte composietmaterialen worden gebruikt voor het maken van vliegtuig- en ruimtevaartuigonderdelen, carrosserieën van racewagens, golfclubassen, fietsframes, hengels, autoveren, zeilbootmasten en vele andere componenten waar een laag gewicht en hoge sterkte nodig zijn.

Koolstofvezels werden in de jaren vijftig ontwikkeld als versterking voor op hoge temperatuur gegoten kunststofcomponenten op raketten. De eerste vezels werden vervaardigd door strengen van rayon te verhitten tot ze verkoolden. Dit proces bleek inefficiënt te zijn, aangezien de resulterende vezels slechts ongeveer 20% koolstof bevatten en lage sterkte- en stijfheidseigenschappen hadden. Begin jaren zestig werd een proces ontwikkeld waarbij polyacrylonitril als grondstof werd gebruikt. Dit leverde een koolstofvezel op die ongeveer 55% koolstof bevatte en veel betere eigenschappen had. Het omzettingsproces van polyacrylonitril werd al snel de primaire methode voor het produceren van koolstofvezels.

In de jaren zeventig leidde experimenteel werk om alternatieve grondstoffen te vinden tot de introductie van koolstofvezels gemaakt van een petroleumpek afkomstig van olieverwerking. Deze vezels bevatten ongeveer 85% koolstof en hadden een uitstekende buigsterkte. Helaas hadden ze slechts een beperkte compressiesterkte en werden ze niet algemeen aanvaard.

Tegenwoordig zijn koolstofvezels een belangrijk onderdeel van veel producten en elk jaar worden er nieuwe toepassingen ontwikkeld. De Verenigde Staten, Japan en West-Europa zijn de grootste producenten van koolstofvezels.

Classificatie van koolstofvezels

Koolstofvezels worden geclassificeerd door de trekmodulus van de vezel. Trekmodulus is een maat voor hoeveel trekkracht een vezel met een bepaalde diameter kan uitoefenen zonder te breken. De Engelse maateenheid is pond kracht per vierkante inch dwarsdoorsnede, of psi. Koolstofvezels geclassificeerd als "lage modulus" hebben een trekmodulus lager dan 34,8 miljoen psi (240 miljoen kPa). Andere classificaties, in oplopende volgorde van trekmodulus, omvatten "standaardmodulus", "tussenliggende modulus", "hoge modulus" en "ultrahoge modulus". Ultrahoge modulus koolstofvezels hebben een trekmodulus van 72,5-145,0 miljoen psi (500 miljoen-1,0 miljard kPa). Ter vergelijking:staal heeft een trekmodulus van ongeveer 29 miljoen psi (200 miljoen kPa). Zo is de sterkste koolstofvezel ongeveer vijf keer sterker dan staal.

De term grafietvezel verwijst naar bepaalde vezels met ultrahoge modulus gemaakt van petroleumpek. Deze vezels hebben een interne structuur die nauw aansluit bij de driedimensionale kristaluitlijning die kenmerkend is voor een zuivere vorm van koolstof die bekend staat als grafiet.

Kunststoffen worden verdronken in lange strengen of vezels en vervolgens verhit tot een zeer hoge temperatuur zonder dat het in contact komt met zuurstof. Zonder zuurstof kan de vezel niet branden. In plaats daarvan zorgt de hoge temperatuur ervoor dat de atomen in de vezel hevig trillen totdat de meeste niet-koolstofatomen zijn verdreven.

Kunststoffen worden verdronken in lange strengen of vezels en vervolgens verhit tot een zeer hoge temperatuur zonder dat het in contact komt met zuurstof. Zonder zuurstof kan de vezel niet branden. In plaats daarvan zorgt de hoge temperatuur ervoor dat de atomen in de vezel hevig trillen totdat de meeste niet-koolstofatomen zijn verdreven.

Grondstoffen

De grondstof die wordt gebruikt om koolstofvezel te maken, wordt de voorloper genoemd. Ongeveer 90% van de geproduceerde koolstofvezels is gemaakt van polyacrylonitril. De overige 10% is gemaakt van rayon of petroleumpek. Al deze materialen zijn organische polymeren, gekenmerkt door lange reeksen moleculen die aan elkaar zijn gebonden door koolstofatomen. De exacte samenstelling van elke voorloper verschilt van bedrijf tot bedrijf en wordt over het algemeen als een handelsgeheim beschouwd.

Tijdens het fabricageproces worden verschillende gassen en vloeistoffen gebruikt. Sommige van deze materialen zijn ontworpen om met de vezel te reageren om een specifiek effect te bereiken. Andere materialen zijn ontworpen om niet te reageren of bepaalde reacties met de vezel te voorkomen. Net als bij de voorlopers worden de exacte samenstellingen van veel van deze procesmaterialen als handelsgeheimen beschouwd.

Het fabricageproces

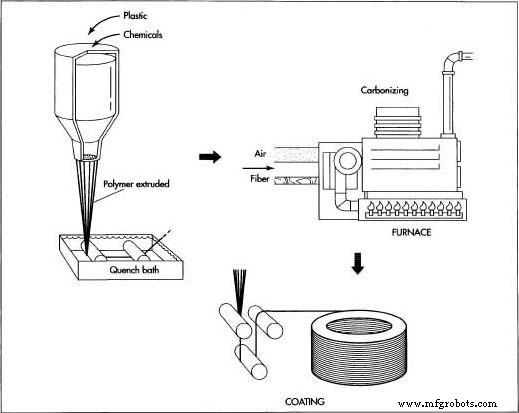

Het proces voor het maken van koolstofvezels is deels chemisch en deels mechanisch. De voorloper wordt in lange strengen of vezels getrokken en vervolgens tot een zeer hoge temperatuur verhit zonder dat deze in contact komt met zuurstof. Zonder zuurstof kan de vezel niet branden. In plaats daarvan zorgt de hoge temperatuur ervoor dat de atomen in de vezel hevig trillen totdat de meeste niet-koolstofatomen zijn verdreven. Dit proces wordt carbonisatie genoemd en laat een vezel achter die is samengesteld uit lange, strakke  De vezels zijn gecoat om ze te beschermen tegen beschadiging tijdens het opwinden of weven. De gecoate vezels worden op cilinders gewikkeld die klossen worden genoemd. in elkaar grijpende ketens van koolstofatomen met slechts een paar niet-koolstofatomen over.

De vezels zijn gecoat om ze te beschermen tegen beschadiging tijdens het opwinden of weven. De gecoate vezels worden op cilinders gewikkeld die klossen worden genoemd. in elkaar grijpende ketens van koolstofatomen met slechts een paar niet-koolstofatomen over.

Hier is een typische opeenvolging van bewerkingen die worden gebruikt om koolstofvezels te vormen uit polyacrylonitril.

Draaien

- 1 Acrylonitril-plasticpoeder wordt gemengd met een ander plastic, zoals methylacrylaat of methylmethacrylaat, en laat het reageren met een katalysator in een conventioneel suspensie- of oplossingspolymerisatieproces om een polyacrylonitrilplastic te vormen.

- 2 Het plastic wordt vervolgens op verschillende manieren tot vezels gesponnen. Bij sommige methoden wordt het plastic gemengd met bepaalde chemicaliën en door kleine jets in een chemisch bad of een koelkamer gepompt waar het plastic coaguleert en stolt tot vezels. Dit is vergelijkbaar met het proces dat wordt gebruikt om polyacryl-textielvezels te vormen. Bij andere methoden wordt het plastic mengsel verwarmd en door kleine jets in een kamer gepompt waar de oplosmiddelen verdampen, waardoor een vaste vezel achterblijft. De spinstap is belangrijk omdat tijdens dit proces de interne atomaire structuur van de vezel wordt gevormd.

- 3 De vezels worden vervolgens gewassen en uitgerekt tot de gewenste vezeldiameter. Het uitrekken helpt de moleculen in de vezel op één lijn te brengen en vormt de basis voor de vorming van de stevig gebonden koolstofkristallen na carbonisatie.

Stabiliseren

- 4 Voordat de vezels worden gecarboniseerd, moeten ze chemisch worden gewijzigd om hun lineaire atomaire binding om te zetten in een meer thermisch stabiele ladderbinding. Dit wordt bereikt door de vezels gedurende 30-120 minuten aan de lucht te verwarmen tot ongeveer 200-300°C (390-590°F). Dit zorgt ervoor dat de vezels zuurstofmoleculen uit de lucht opnemen en hun atomaire bindingspatroon herschikken. De stabiliserende chemische reacties zijn complex en omvatten verschillende stappen, waarvan sommige gelijktijdig plaatsvinden. Ze genereren ook hun eigen warmte, die moet worden gecontroleerd om oververhitting van de vezels te voorkomen. Commercieel gebruikt het stabilisatieproces een verscheidenheid aan apparatuur en technieken. Bij sommige processen worden de vezels door een reeks verwarmde kamers getrokken. In andere gaan de vezels over hete walsen en door bedden van losse materialen die in suspensie worden gehouden door een stroom hete lucht. Sommige processen gebruiken verwarmde lucht gemengd met bepaalde gassen die de stabilisatie chemisch versnellen.

Carboniseren

- 5 Zodra de vezels zijn gestabiliseerd, worden ze gedurende enkele minuten verwarmd tot een temperatuur van ongeveer 1.830-5.500 ° F (1.000-3.000 ° C) in een oven gevuld met een gasmengsel dat geen zuurstof bevat. Het gebrek aan zuurstof verhindert dat de vezels verbranden bij de zeer hoge temperaturen. De gasdruk in de oven wordt hoger gehouden dan de buitenluchtdruk en de punten waar de vezels de oven binnenkomen en verlaten zijn afgedicht om te voorkomen dat zuurstof binnendringt. Naarmate de vezels worden verwarmd, beginnen ze hun niet-koolstofatomen te verliezen, plus een paar koolstofatomen, in de vorm van verschillende gassen, waaronder waterdamp, ammoniak, koolmonoxide, kooldioxide, waterstof, stikstof en andere. Terwijl de niet-koolstofatomen worden verdreven, vormen de resterende koolstofatomen stevig gebonden koolstofkristallen die min of meer evenwijdig aan de lange as van de vezel zijn uitgelijnd. In sommige processen worden twee ovens gebruikt die op twee verschillende temperaturen werken om de verwarmingssnelheid tijdens carbonisatie beter te regelen.

Oppervlak behandelen

- 6 Na het carboniseren hebben de vezels een oppervlak dat niet goed hecht aan de epoxy's en andere materialen die in composietmaterialen worden gebruikt. Om de vezels betere hechtingseigenschappen te geven, is hun oppervlak licht geoxideerd. De toevoeging van zuurstofatomen aan het oppervlak zorgt voor betere chemische hechtingseigenschappen en etst en ruwt het oppervlak ook op voor betere mechanische hechtingseigenschappen. Oxidatie kan worden bereikt door de vezels onder te dompelen in verschillende gassen zoals lucht, koolstofdioxide of ozon; of in verschillende vloeistoffen zoals natriumhypochloriet of salpeterzuur. De vezels kunnen ook elektrolytisch worden gecoat door de vezels de positieve pool te maken in een bad gevuld met verschillende elektrisch geleidende materialen. Het oppervlaktebehandelingsproces moet zorgvuldig worden gecontroleerd om te voorkomen dat er kleine oppervlaktedefecten, zoals putjes, ontstaan die vezelfalen kunnen veroorzaken.

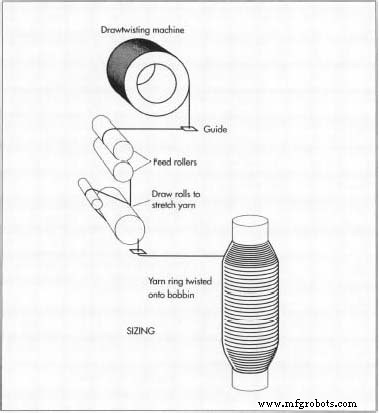

Maatvoering

- 7 Na de oppervlaktebehandeling worden de vezels gecoat om ze te beschermen tegen beschadiging tijdens het opwinden of weven. Dit proces wordt dimensionering genoemd. Bekledingsmaterialen worden gekozen om compatibel te zijn met de lijm die wordt gebruikt om composietmaterialen te vormen. Typische coatingmaterialen zijn epoxy, polyester, nylon, urethaan en andere.

- 8 De gecoate vezels worden op cilinders gewikkeld die klossen worden genoemd. De klossen worden in een spinmachine geladen en de vezels worden gedraaid tot garens van verschillende groottes.

Kwaliteitscontrole

De zeer kleine afmeting van koolstofvezels laat geen visuele inspectie toe als kwaliteitscontrolemethode. In plaats daarvan wordt de kwaliteit gecontroleerd door consistente voorlopervezels te produceren en het productieproces dat wordt gebruikt om ze in koolstofvezels te veranderen nauwlettend in de gaten te houden. Procesvariabelen zoals tijd, temperatuur, gasstroom en chemische samenstelling worden nauwlettend gevolgd tijdens elke fase van de productie.

De koolstofvezels, evenals de afgewerkte composietmaterialen, worden ook onderworpen aan strenge tests. Veelgebruikte vezeltests omvatten dichtheid, sterkte, hoeveelheid maatvoering en andere. In 1990 heeft de Suppliers of Advanced Composite Materials Association normen opgesteld voor testmethoden voor koolstofvezels, die nu in de hele industrie worden gebruikt.

Gezondheids- en veiligheidsproblemen

Er zijn drie aandachtspunten bij de productie en verwerking van koolstofvezels:het inademen van stof, huidirritatie en het effect van vezels op elektrische apparatuur.

Tijdens de verwerking kunnen stukjes koolstofvezel afbreken en in de vorm van fijnstof in de lucht circuleren. Onderzoek naar de gezondheid van de industrie heeft aangetoond dat koolstofvezels, in tegenstelling tot sommige asbestvezels, te groot zijn om bij inademing een gevaar voor de gezondheid te vormen. Ze kunnen echter irriterend zijn en mensen die in het gebied werken, moeten beschermende maskers dragen.

De koolstofvezels kunnen ook huidirritatie veroorzaken, vooral op de rug van handen en polsen. Beschermende kleding of het gebruik van huidbarrièrecrèmes wordt aanbevolen voor mensen in een gebied waar koolstofvezelstof aanwezig is. De lijmmaterialen die worden gebruikt om de vezels te coaten, bevatten vaak chemicaliën die ernstige huidreacties kunnen veroorzaken, die ook bescherming vereisen.

Naast sterk zijn koolstofvezels ook goede geleiders van elektriciteit. Als gevolg hiervan kan koolstofvezelstof vonken en kortsluiting in elektrische apparatuur veroorzaken. Als elektrische apparatuur niet kan worden verplaatst uit het gebied waar koolstofstof aanwezig is, wordt de apparatuur afgesloten in een kast of andere behuizing.

De Toekomst

De nieuwste ontwikkeling in koolstofvezeltechnologie zijn kleine koolstofbuisjes die nanobuisjes worden genoemd.

Deze holle buizen, waarvan sommige zo klein zijn als 0,0001 mm in diameter, hebben unieke mechanische en elektrische eigenschappen die nuttig kunnen zijn bij het maken van nieuwe zeer sterke vezels, submicroscopische reageerbuizen of mogelijk nieuwe halfgeleidermaterialen voor geïntegreerde schakelingen.

Productieproces

- Carbon M2

- Koolstofvezels:verleden, heden en toekomst

- 3 voordelen van een horloge van koolstofvezel

- 5 verrassende koolstofvezelproducten

- Kan koolstofvezel worden gerecycled?

- Voordelen van koolstofvezelschoenen

- Koolstofvezel in ruimtevaarttoepassingen

- Koolstofvezel in automobieltoepassingen

- Hoe wordt koolstofvezel gemaakt?

- T300 koolstofvezelplaat

- T700 koolstofvezelplaat