Zwaard

Achtergrond

De ontwikkeling van het zwaard was niet mogelijk totdat oude beschavingen ontdekten hoe ze metaal konden delven en bewerken. Zo waren de eerste zwaarden waarschijnlijk gemaakt van het oudste bewerkte metaal, puur koper. De vroegste kopermijnen waren in Egypte rond 3700

Tijdens de Middeleeuwen in Europa was het zwaard het favoriete wapen van de ridder in harnas. Het middeleeuwse zwaard was gemaakt van staal en zo scherp en zwaar dat het gemakkelijk een man doormidden kon snijden. De kwaliteit van het zwaard hing voor een groot deel af van de kwaliteit van het metaal. De productie van zwaarden was gespecialiseerd in bepaalde steden of gebieden waar bekwame ijzerbewerkers toegang hadden tot goed metaal en wisten hoe ze het moesten bewerken. Vanaf de zesde eeuw was de Nederrijn in Duitsland een centrum voor de vervaardiging van zwaarden, en later werden er zwaarden geëxporteerd vanuit Milaan, Brescia en Passau. Toledo, in Spanje, stond bekend om zijn zwaarden. Een test van de scherpte van het Toledo-zwaard was om een zijden sjaal in de lucht te gooien zodat deze op het zwaardblad dreef. De rand was zo scherp dat de zijde zou scheuren bij een botsing.

Misschien waren de sterkste zwaarden ooit gemaakt de wapens van de samoerai in Japan. Al in de achtste eeuw tot het einde van de feodale periode in de negentiende eeuw maakten Japanse smeden bladen van uitzonderlijke hardheid door stroken ijzer en staal aan elkaar te lassen, de resulterende sandwich vervolgens op zichzelf te vouwen en hem weer plat te slaan. Dit proces werd 12-28 keer herhaald. Oude messen werden in families doorgegeven en sommige waren nog in gebruik in de Tweede Wereldoorlog. Deze zwaarden waren zo scherp en sterk dat ze door een machinegeweerloop konden snijden.

In de zestiende eeuw evolueerde het zwaard van een slagwapen naar een meer verfijnde stotende rapier. De rapier had een lang, dun blad dat soms wel 1,83 m lang was. Wanneer ze in de taille worden gedragen, zouden de langste rapiers onhandig de straat op gaan. Tegen het einde van de eeuw werd de rapier lichter en werd de lengte ingekort tot 3 ft (0,91 m). Deze aanpassingen hebben geleid tot zwaardvechten en expertise.

Met het zwaardvechten ontstond de kunst van het duel, een voorrecht dat in de eerste plaats was voorbehouden aan de hogere klasse. Van 1600-1789 verloren 40.000 aristocraten het leven in duels. Omdat Duitsers de voorkeur gaven aan zwaardere zwaarden, was duelleren vaak gewelddadig en resulteerde dit in verwondingen en de dood. Het werd getolereerd door de heersende vorsten vanwege de rigide uitsluiting van de lagere klassen. In Duitsland verenigde duelleren als een aristocratische sport de hogere klassen en onderscheidde hen van de massa. In Frankrijk was duelleren meer een kunst die niet per se in letsel of de dood hoefde te eindigen. Met de Franse Revolutie en de afschaffing van de aristocratie werd duelleren beschouwd als een sport voor iedereen. De Fransen gebruikten lichtere degenen - een zwaard zonder snijkant dat taps toeloopt naar een punt - en duels werden meestal uitgevochten totdat het eerste bloed was getrokken. Tegen het einde van de negentiende eeuw voerden Fransen gemiddeld 400-500 duels per jaar uit met een niet-bestaand sterftecijfer. De Engelsen verboden duelleren in 1844.

Zwaarden werden minder bruikbaar na de introductie van vuurwapens, hoewel ze verrassend lang standhielden. Het Britse leger was in het eerste decennium van de twintigste eeuw nog steeds bezig met het perfectioneren van zijn zwaardontwerp en de laatste wijziging in het ontwerp was in 1920. De machete, een breed zwaard dat door de Britse marine werd gebruikt, werd pas in 1936 uit dienst genomen. vandaag zijn voor het grootste deel ceremonieel. Ze maken nog steeds deel uit van sommige militaire uniformen. De enige plaats waar zwaarden nog steeds als wapens worden gebruikt, lijkt Japan te zijn, waar ze naar verluidt een uitgelezen moordwapen zijn van gangsters uit de onderwereld en extreemrechtse politieke moordenaars.

Schermen als sport

Met de verfijning van het zwaardontwerp en de populariteit van duelleren kwam de sport van het schermen. In de achttiende eeuw verhuisde Domenico Angelo, een Italiaan die zwaardvechten in Parijs studeerde, naar Londen en verwierf hij een reputatie als een deskundige duellist. Uitgedaagd door de Ierse meester-zwaardvechter Dr. Keys, was Angelo snel te slim af met de snijtechnieken van Dr. Keys met zijn eigen schermbewegingen. Zijn overwinning maakte Angelo populair bij de hogere klasse als docent duelleren. Hij opende een school en schermen als sport werd opgericht.

Moderne schermen worden gedaan met stompe folies, degen en sabels. Een typisch uniform is uitgerust met een gewatteerde jas, handschoenen en gaashelmen. Het is een officiële Olympische sport en zijn populariteit is in stand gehouden door de romantische roes van vroege Hollywood-films en recente heldendichten zoals Star Wars en Braveheart.

Grondstoffen

De zwaarden die in de middeleeuwen in Europa veel werden gebruikt, waren van staal. Staal is een legering van ijzer en koolstof, en ijzer dat op de juiste manier boven een houtskoolvuur wordt verwarmd, wordt staal. Maar de theorie achter het proces werd pas in de negentiende eeuw begrepen en niet veel gemeenschappen wisten hoe ze goed staal moesten maken. IJzersmelters roosterden erts in houtskoolvuren en produceerden smeedijzer, gietijzer en koolstofstaal, afhankelijk van de hitte en samenstelling van het erts. Gietijzer bevat meer dan 2,2% koolstof. Het is te zwaar om te werken en tot de veertiende eeuw werd het in Europa als een afvalproduct beschouwd. Smeedijzer bevat minder dan 0,3% koolstof. Het is een zacht, verwerkbaar metaal dat het meest wordt gebruikt voor gereedschappen. Maar smeedijzeren zwaarden verbogen tijdens gebruik en waren dus inferieur aan stalen. Staal geschikt voor zwaarden bevat 0,3-2,2% koolstof en is zowel zacht als verwerkbaar en kan worden gehard door het tot roodgloeiend te verhitten en vervolgens in water af te schrikken.

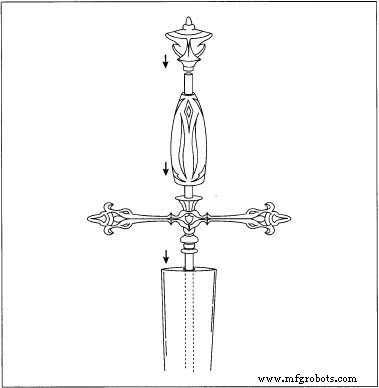

Tot de veertiende eeuw, toen de mechanische balg werd uitgevonden en de ijzerproductie in Europa meer georganiseerd werd, verliep de productie van staal lukraak, en primitieve ovens produceerden staal meer door geluk dan door ontwerp. Door de uitvinding van de balg en de hoogoven in de veertiende eeuw konden smelterijen erts tot hogere temperaturen verhitten, waardoor smeedijzer werd geproduceerd dat in staal kon worden omgezet. Een veel voorkomende staalsoort die in het middeleeuwse Europa beschikbaar was, werd blisterstaal genoemd. Het was gemaakt van dunne staven van smeedijzer. De ijzeren staven waren verpakt in houtskoolstof en geplaatst in een strakke ijzeren kist of kleine oven. Het ijzer werd in de oven verhit en met de blaasbalg geblazen. Toen het ijzer witgloeiend werd, begon het koolstof uit de houtskool te absorberen en veranderde het in staal. Staven met een kleine diameter  Assemblage van het zwaardgevest. kon in ongeveer 24 uur in staal worden omgezet, en grotere staven duurden langer.

Assemblage van het zwaardgevest. kon in ongeveer 24 uur in staal worden omgezet, en grotere staven duurden langer.

Het fijnste staal werd geïmporteerd uit India, Wootz-staal genaamd. De Indiase metallurgie was bekend uit de tijd van het Romeinse rijk, en bladen die in het Perzische rijk en in het oosten werden gemaakt, werden meestal gemaakt van geïmporteerde Wootz. Europese kruisvaarders kwamen Wootz-staal tegen in de superieure wapens van hun oostelijke vijanden. Kruisvaarders begonnen in de elfde eeuw Wootz-staal terug naar Europa te brengen, maar het geheim om het te maken bleef tot de negentiende eeuw in India. Messen gemaakt van Wootz vertoonden een korrelig patroon in het metaal, gevormd door de vezelachtige lay-out van kristallen in het staal. Het uiterlijk is vergeleken met bewaterde zijde of damaststof. De zwaardsmid benadrukte meestal het patroon door het lemmet met zuur te etsen. De meest bekwame smeden konden het kristallijne patroon in regelmatige formaties langs het blad laten verschijnen. Deze oude kunst is nu verloren. Oosterse bladen met metaal met patronen worden Damascus-zwaarden genoemd, genoemd naar de stad die een belangrijk oost-west handelspunt was. Om de zaken te verwarren, worden sommige Europese zwaarden ook wel 'Damascus' genoemd. In dit geval probeerden Europese smeden de oosterse zwaarden te kopiëren door bladen te markeren en het metaal in te leggen. Maar bij echte Damascus-bladen is het patroon inherent aan het staal zelf en wordt het er niet aan opgelegd.

Indiase metallurgen hadden verschillende manieren om Wootz-staal te bereiden. Bij één methode werden smeedijzeren platen ondergedompeld in een smeltkroes gevuld met gesmolten gietijzer. Gietijzer heeft een hoog koolstofgehalte en bij verhitting loog de koolstof uit het gietijzer naar de smeedplaten. Het resulterende metaal was een mengsel van zacht ijzer en hard koolstofstaal, gedispergeerd in korrels door de staaf. Een andere methode was om ijzererts te pletten en  De kern van het mes is gevormd uit twee of meer dunne ijzeren staven die zijn verwarmd, gesmeed en gedraaid met een tang. Vervolgens worden de gedraaide staven uitgetrokken en wordt een naad langs de rand van het mes geopend met een verwarmd gereedschap. Een dun stuk staal dat langs een rand is opgeruwd of "afgeschuurd" wordt vervolgens in de groef geplaatst. De smid verwarmt vervolgens het metaal zodat zowel het ijzer als het staal worden gesmolten en samenkomen. Het mes wordt getemperd - getransformeerd van zacht, werkbaar metaal in een hard mes - door het mes boven een vuur te houden en het mes vervolgens af te koelen in een vat met olie of pekel. Het lemmet is gepolijst en gedecoreerd. was het herhaaldelijk, in het panning-proces dat wordt gebruikt door goudzoekers. Dit geraffineerde erts werd vervolgens gedroogd en in een kleine kleikroes geplaatst. De smelter voegde houtskool en ander plantaardig materiaal toe, verzegelde de smeltkroes en bakte het gedurende één tot twee dagen in een houtskoolvuur. Daarna werd de afgesloten kroes nog een aantal dagen gekoeld. De klei werd opengebroken en de staaf werd vervolgens verpakt in klei gemengd met ijzervijlsel. Vervolgens verwarmde de smelter dit mengsel opnieuw tot roodgloeiend. Op dit punt was het metaal zacht genoeg om te werken en kon het met succes tot wapens worden gesmeed.

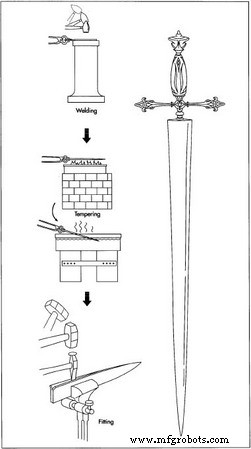

De kern van het mes is gevormd uit twee of meer dunne ijzeren staven die zijn verwarmd, gesmeed en gedraaid met een tang. Vervolgens worden de gedraaide staven uitgetrokken en wordt een naad langs de rand van het mes geopend met een verwarmd gereedschap. Een dun stuk staal dat langs een rand is opgeruwd of "afgeschuurd" wordt vervolgens in de groef geplaatst. De smid verwarmt vervolgens het metaal zodat zowel het ijzer als het staal worden gesmolten en samenkomen. Het mes wordt getemperd - getransformeerd van zacht, werkbaar metaal in een hard mes - door het mes boven een vuur te houden en het mes vervolgens af te koelen in een vat met olie of pekel. Het lemmet is gepolijst en gedecoreerd. was het herhaaldelijk, in het panning-proces dat wordt gebruikt door goudzoekers. Dit geraffineerde erts werd vervolgens gedroogd en in een kleine kleikroes geplaatst. De smelter voegde houtskool en ander plantaardig materiaal toe, verzegelde de smeltkroes en bakte het gedurende één tot twee dagen in een houtskoolvuur. Daarna werd de afgesloten kroes nog een aantal dagen gekoeld. De klei werd opengebroken en de staaf werd vervolgens verpakt in klei gemengd met ijzervijlsel. Vervolgens verwarmde de smelter dit mengsel opnieuw tot roodgloeiend. Op dit punt was het metaal zacht genoeg om te werken en kon het met succes tot wapens worden gesmeed.

Het fabricageproces

Verschillende metaalbewerkers maakten zwaarden op veel verschillende manieren, en de meeste technieken van het maken van zwaarden werden nooit opgeschreven. Over het algemeen maakten gespecialiseerde smeden zwaarden. De afwerking van het lemmet, waarbij vaak uitgebreid inlegwerk betrokken was, werd apart door een juwelier gedaan. Daarna werd het mes soms naar een messenmaker gestuurd, die de laatste montage van het mes in de greep deed. Wat volgt is een algemeen proces voor een type zwaard gemaakt met een ijzeren kern en stalen bladen. Een Romeins zwaard is vermoedelijk op deze manier gemaakt, net als de zwaarden van Toledo.

De kern vormen

- 1 Sommige zwaarden waren gemaakt met een kern van smeedijzer en voorzien van stalen bladen. Het zachtere centrum maakte het wapen flexibeler en veerkrachtiger. De kern is gevormd uit gedraaide staven van ijzer. De smid neemt twee of meer dunne ijzeren staven en verwarmt ze in de smidse tot ze witgloeiend zijn. Vervolgens maakt de smid het ene uiteinde van de staven vast in een bankschroef en draait ze allemaal samen met een tang. Een lang smal stuk blijft steken uit het midden van de bundel. Dit vormt de tang die het zwaard tot aan zijn gevest houdt.

Uittekenen

- 2 De gedraaide staven worden dan "uitgetrokken" - een smidse term voor het dunner maken van het ijzer. Het metaal wordt verwarmd tot een oranjerode kleur en vervolgens op het aambeeld geplaatst. De smid slaat het metaal met afgemeten slagen die het lichaam strekken en het lang en zwaardvormig maken.

De bladen monteren

- 3 Vervolgens bevestigt de smid het strijkijzer in een bankschroef en opent met een verwarmd gereedschap een naad langs de rand. Een dun stuk staal dat langs een rand is opgeruwd of "afgeschuurd" wordt vervolgens in de groef geplaatst. De smid verwarmt vervolgens het metaal zodat zowel het ijzer als het staal aan het oppervlak worden gesmolten. Dit was blijkbaar een hele kunst, aangezien de metalen verschillende smelttemperaturen hadden. De smid sluit de naad door er behendig op te hameren, en de gesmolten metalen komen samen. Voor een tweesnijdend zwaard wordt het proces vervolgens aan de andere kant herhaald.

De rand inpakken

- 4 Nu verwarmt de smid het lemmet zodat het nauwelijks rood wordt. De smid hield het lemmet vaak in de schaduw van een kist of ton, om de kleur in het donker te kunnen zien. Als de hele lengte van het lemmet de juiste kleur heeft, zet de smid het op het aambeeld en geeft hij snelle slagen met een kleine hamer langs de stalen randen. Hierdoor worden de staalvezels gemasseerd en ontstaat er een sterker wapen dat langer scherp blijft.

Tempereren

- 5 Nu is het mes getemperd - getransformeerd van zacht, bewerkbaar metaal in een hard mes. De smid houdt het lemmet boven een vuur dat een lang vuur kan zijn dat speciaal is gemaakt voor zwaarden. De moeilijkheid is om een gelijkmatige warmte over de hele lengte van het metaal te krijgen. Wanneer elk onderdeel een egale kleur heeft, blust de smid het mes in een vat met olie of pekel. Voor deze eerste afschrikking wordt het mes in het vat geplaatst met het mes plat gehouden, evenwijdig aan het vloeistofoppervlak. Nadat het is afgekoeld, reinigt de smid de metalen schaal die zich op het oppervlak van het mes verzamelt. Dan verwarmt de smid het zwaard opnieuw, op een iets andere manier. De smid verwarmt een lange ijzeren staaf tot oranjerood en legt het zwaard erop. Wanneer het zwaard opwarmt tot een blauwe of paarse kleur, tilt de smid het op met een tang en dooft het opnieuw, deze keer met de rand naar beneden (loodrecht op de eerste uitdoving).

Vijlen en malen

- 6 Het lemmet wordt vervolgens gepolijst met een reeks fijne vijlen. De randen zijn scherp geslepen op een slijpsteen, een roterend wiel van getextureerde steen.

Versieren

- 7 Veel bladen waren rijkelijk versierd met ingelegde patronen. Meestal werd het zwaard voor deze stap naar een juwelier gestuurd. De juwelier gegraveerd een patroon op het metaal, en dan vaak geëtst met zuur.

Montage

- 8 Voor de laatste stap wordt het mes aan een gevest bevestigd. De smid had het lemmet gemaakt met een smal stuk, de tang genaamd, die uit het uiteinde van het zwaard tegenover de punt stak. De smid maakt een dwarsstuk met een gat in het midden. De eenvoudigste greep was meestal van hout. Het was als een massief stuk gesneden, en toen boorde de smid (of mes, als een specialist de afwerking deed) er een gat doorheen van begin tot eind. Een derde stuk wordt de pommel genoemd. Het is het afgeronde uiteinde van de greep. Het zou ook uit één stuk worden gesneden en van begin tot eind worden geboord. Vervolgens verwarmt de smid de tang en plaatst de stukken erover. Het hete metaal boort uit en vult de gaten in de stukken, en voegt ze effectief samen. De tang is lang genoeg dat er nog een stukje door de pommel steekt. Deze wordt omgevouwen en vastgespijkerd.

Bijproducten/afval

De productie van ijzer en staal voor zwaarden vereiste enorme hoeveelheden houtskool. Houtskool is gemaakt van langzaam verkoold hout. De hoeveelheid bomen die nodig was om houtskool te leveren was zo enorm dat koningin Elizabeth I van Engeland een limiet moest stellen aan de hoeveelheid hout die kon worden gekapt, uit angst dat haar land op zou raken. Een ijzerfabriek in koloniaal Amerika die 15 ton ijzer per week produceerde, gebruikte elk jaar ongeveer vier vierkante mijl bos. Dus de ijzerproductie op grote schaal liep het gevaar van ontbossing.

IJzer zelf werd meestal ijverig gerecycled. Oude spijkers en hoefijzers waren uitstekende zwaardkernen, en smeden hielden gewoonlijk een schroothoop van gebroken of nutteloze gereedschappen en onderdelen die konden worden omgesmolten en hergebruikt. Een ongeschoolde smid zou echter staal kunnen verspillen als hij de smalle rand van een mes zou verbranden. Bij te hoge verhitting werd het staal broos en onbruikbaar. En in deze staat was het niet recyclebaar.

Productieproces