Kinderzitje

Achtergrond

In de Verenigde Staten sterven elk jaar meer dan 2.000 kinderen onder de 14 jaar bij auto-ongelukken. Niet alleen zijn voertuigongevallen de grootste moordenaars van kinderen, in 1997 verwondden ze ook bijna 320.000 jongeren. De meeste dodelijke slachtoffers vallen omdat de kinderen niet vastzitten in speciaal ontworpen autostoeltjes. In plaats daarvan worden ze op de verkeerde soort stoelen vastgemaakt, zoals stoelen voor volwassenen die het lichaam van de kinderen niet goed positioneren en ze niet beschermen tegen schokken, of ze dragen helemaal geen boeien. Kinderen van vier tot veertien jaar worden het minst goed vastgezet.

De meeste van de 50 staten eisen dat kinderen onder de vier jaar vastgezet worden in kinderzitjes of veiligheidsgordels. Veel staten verplichten ook stoelverhogers (of veiligheidsgordels) voor kinderen tussen de vier en 14 jaar, afhankelijk van hun leeftijd, gewicht en lengte. Tot 95% van de veiligheidszitjes die in voertuigen zijn geïnstalleerd, zijn mogelijk niet de juiste stoel voor het kind, kunnen zo los zijn vastgehaakt met een niet-compatibele gordel in de auto dat de stoel draait of naar voren kantelt, of er kunnen harnassen zijn die verkeerd zijn vastgemaakt een of andere manier. Kinderzitjes worden ook vaak verkeerd achterwaarts voor airbags geplaatst. In 1997 hadden zes van de tien kinderen die omkwamen bij auto-ongelukken de gordel los. Enorme energie en talenten hebben kinderzitjes geproduceerd die, wanneer ze op de juiste manier worden gebruikt, de kans dat een kind een ernstig auto-ongeluk kan overleven zonder letsel enorm hebben vergroot.

Geschiedenis

Autostoeltjes voor kinderen worden sinds 1933 gemaakt. The Bunny Bear Company maakte verschillende ontwerpen van autostoeltjes voor kinderen, maar ze waren niet bedoeld om het kind te beschermen bij een ongeval. In plaats daarvan beperkten deze stoelen de kinderen, verhoogden ze boven het niveau van de passagiersstoel en maakten ze vanaf de voorstoel beter zichtbaar voor volwassenen. Het echte kinderzitje werd in 1962 in Engeland uitgevonden door Jean Ames. Het Ames-ontwerp had riemen die de gevoerde stoel tegen de achterpassagiersstoel hielden. In de stoel werd het kind vastgehouden door een Y-vormig harnas dat over zijn hoofd en beide schouders gleed en tussen de benen werd vastgemaakt. Andere ontwerpen voor opgroeiende kinderen volgden de volgende jaren snel.

Van 1956-1970 werden heupgordels ontwikkeld en werden standaarduitrusting voor volwassenen. Hoewel de resultaten van crashtests aantoonden dat veiligheidsgordels levens redden, stuitten veiligheidsgordels in de jaren zestig op weerstand. In 1966 nam het Congres de Twin Highway Acts aan die het Department of Transportation (DOT) in staat stelden normen vast te stellen voor het ontwerp van voertuigen; de afzonderlijke staten hebben de bevoegdheid om chauffeurswetten te handhaven, die per staat verschillen. Schouderharnassen, zelfaanbrengende gordels en airbags voor en aan de zijkant verhoogden het beschermingsniveau voor volwassenen; dit soort veiligheidsuitrusting kwam beschikbaar van 1966-1995. Tijdens deze periode groeiden kinderzitjes uit met naar achteren gerichte stoelen voor baby's onder de 22 lb (10 kg), converteerbare stoelen die beginnen als naar achteren gerichte kinderzitjes en worden omgezet naar naar voren gericht voor peuters die minder dan 40 lb (18,2 kg) wegen. en stoelverhogers die een groeiend kind met een gewicht tussen 30-70 lb (13,6-31,8 kg) omhoog brengen, zodat de autogordel rond het kind en de stoelverhoger kan worden vastgemaakt. Kinderzitjes zijn bijna dagelijks in het nieuws, maar meer dan 30 jaar na hun ontwikkeling richten veel van deze nieuwsitems zich op het ongemak van de stoeltjes in plaats van op de levens die ze redden.

Grondstoffen

Het kinderzitje is gemaakt van polypropyleen, een taaie kunststof die onder druk buigt en niet gemakkelijk barst zoals sommige andere kunststoffen. Het plastic wordt in de vorm van korrels ter grootte van kiezelstenen naar de fabriek getransporteerd; een grote fabrikant van autostoelen ontvangt treinwagons vol met pellets voor de productie ervan. Aan het plastic wordt een kleur toegevoegd, die varieert tussen de stoelmodellen.

Verscheidene van de kleinere componenten zoals gespvergrendelingsplaten, harnasafstellers, vergrendelingsclips en de gespen zelf worden meestal gemaakt door gespecialiseerde fabrikanten. Indiana Mills maakt gesp- en verstelmechanismen voor bijna alle Amerikaanse fabrikanten van kinderzitjes.

Stoffen en vinyl worden gebruikt om veiligheidsstoelhoezen en harnassen te maken. Zowel hoezen als harnassen moeten bestand zijn tegen ontvlambaarheidstests, maar ze moeten ook afwasbaar zijn. Alleen milde zeep en water kunnen worden gebruikt, omdat wasmiddelen of chemicaliën de vlambestendige weefselbehandelingen afbreken. De draad die deze materialen aan elkaar naait, moet aan dezelfde eisen voldoen. Kleur, duurzaamheid en mode zijn andere overwegingen bij het selecteren van de bekledingsstoffen. De harnassen voldoen aan dezelfde sterkte-eisen als die voor veiligheidsgordels voor volwassenen.

De stoelen zijn opgevuld met schuim. Soorten schuim zijn streng gereguleerd om te voldoen aan de normen voor vlambestendigheid en energieabsorptie. Kussens en hoezen worden genaaid door de fabrikant van kinderzitjes of door externe leveranciers.

Onderdelen van bedrukt papier behoren tot de belangrijkste. Labels zijn ontworpen door de fabrikant in overeenstemming met federale normen. Locaties van labels op het apparaat, precieze bewoordingen en papier dat bestand is tegen scheuren (zodat ontbrekende informatie duidelijk is) behoren tot de specificaties. Er zijn ook instructies opgesteld om aan hoge eisen te voldoen, en het kinderveiligheidszitje moet een permanente opbergruimte voor de instructies bevatten. Het fysiek printen van labels en instructies wordt meestal gedaan door printers die worden uitbesteed door fabrikanten van autostoeltjes.

Bij de montage horen ook kleine onderdelen zoals klinknagels en stoffen bevestigingsmiddelen. Deze onderdelen worden allemaal vervaardigd en geleverd door gespecialiseerde firma's.

Ontwerp

Voor elk type kinderzitje moet rekening worden gehouden met een breed scala aan ontwerpkwesties. De vier belangrijkste ontwerpkwesties zijn veiligheid (inclusief het voldoen aan overheidsvoorschriften), gebruiksgemak (en dit omvat het comfort van het kind), stijl of uiterlijk en haalbaarheid van fabricage. Een strikte reeks overheidsvoorschriften (Federal Motor Vehicle Safety Standard [FMVSS] 213) bepaalt de hoogte van de rugleuning, de ontgrendelingsdruk van de gesp, het type schokabsorberend schuim, de tekst van sommige labels en nog veel meer. De stoel moet ook bestand zijn tegen een crashtest van twee auto's die elk met 48 km/u rijden en elkaar frontaal raken, of een auto die met 96 km/u tegen een geparkeerde auto botst. Na de crashtest moet de stoel nog steeds voldoen aan bepaalde prestatiecriteria, zoals de ontgrendelingsdruk van de gesp.

Twee belangrijke wijzigingen in de regelgeving zorgen voor een radicale verandering van het ontwerp van veiligheidsstoelen. De afstand die het hoofd van het kind naar voren mag bewegen bij een botsing (de "hoofdexcursie" genoemd) is teruggebracht van 32 in (81 cm) tot 28,5 in (72 cm). Om aan deze eis te voldoen, hebben de meeste stoelen waarschijnlijk een ketting of riem nodig aan de bovenkant van het kinderzitje dat achter het autostoeltje wordt verankerd. De schalen van veel ontwerpen van kinderzitjes zullen ook moeten worden versterkt om aan deze norm te voldoen (en voertuigen zullen ook verankeringspunten voor de tuiers nodig hebben).

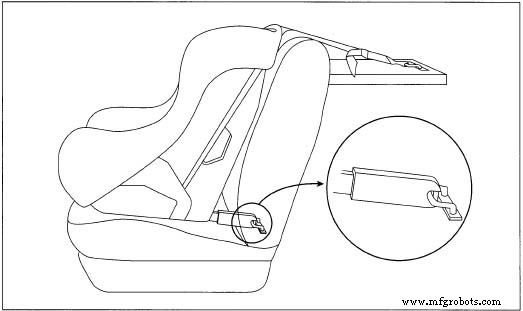

Een andere nieuwe verordening wordt van kracht in 2002. Er zullen speciale verankeringen aan veiligheidszitjes worden toegevoegd die ze aan nieuwe verankeringen in de voertuigen zullen bevestigen en het probleem van het gebruik van de veiligheidsgordel om het kinderzitje aan het autostoeltje te bevestigen, verminderen. Dit "universele bevestigingssysteem" maakt gebruik van bevestigingsgordels op andere plaatsen op het veiligheidszitje dan de huidige ontwerpen, dus het veiligheidszitje zal aanzienlijk opnieuw ontworpen en verstevigd moeten worden.

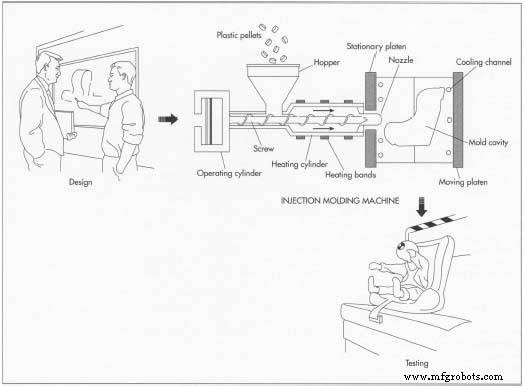

De fabricage van een kinderveiligheidszitje duurt één tot drie jaar van concept tot productie. De kunststof zitschaal is spuitgegoten uit kunststofkorrels. Alle onderdelen worden met de hand geassembleerd op werkstations. Er worden crashtests uitgevoerd om de effectiviteit en kwaliteit van het ontwerp van kinderzitjes te garanderen.

De fabricage van een kinderveiligheidszitje duurt één tot drie jaar van concept tot productie. De kunststof zitschaal is spuitgegoten uit kunststofkorrels. Alle onderdelen worden met de hand geassembleerd op werkstations. Er worden crashtests uitgevoerd om de effectiviteit en kwaliteit van het ontwerp van kinderzitjes te garanderen.

Het comfort van het kind en het gebruiksgemak van de stoel zijn veel subjectiever. Tabellen met gemiddelde kindermaten binnen bepaalde leeftijds- en gewichtsbereiken helpen ontwerpers het zitje op het kind af te stemmen en het comfortabel te maken. Om het perspectief van de ouders op het gebruik van de stoelen te begrijpen, overleggen fabrikanten met focusgroepen; verkooptrends analyseren als indicatoren van bedieningsgemak, gemak van het inbrengen en verwijderen van baby's en populariteit van functies zoals kussens en stoelbeschermers; en luister naar feedback van consumenten via voertuigen zoals e-mail van consumenten.

De mening van de consument omvat ook de mode en het uiterlijk van de veiligheidsstoelen. Kopers geven de voorkeur aan kinderzitjes met lichtere kleuren stoffen en kinderlijke patronen. Stoelen voor oudere kinderen passen meestal bij trends in voertuigontwerp, waaronder donkere kleuren en meer verfijnde patronen die zijn afgestemd op het interieur van voertuigen.

Ontwerp moet ook rekening houden met de maakbaarheid. De methode voor het vormen van de stoel, de gebruikte materialen, de montagemethode en andere kenmerken zijn mogelijk gewoon niet compatibel met andere gewenste ontwerpkenmerken. Het proces van ontwerpconceptie tot en met het opstarten van de productie duurt één tot drie jaar, afhankelijk van de complexiteit van het ontwerp. De ontwerptijd zal naar verwachting langzamer zijn omdat de eerste stoelen met het nieuwe verankeringssysteem zijn ontworpen, gebouwd en getest, hoewel de snelheid snel zal worden hervat als ontwerpers gewend raken aan het werken met het nieuwe systeem.

Het fabricageproces

- De fabricage van het kinderveiligheidszitje begint met het vormen van de schaal. De plastic korrels worden gesmolten en spuitgegoten tot vormen voor de schaal. De gegoten vormen zijn:

Met ingang van 2002 zal het "universele bevestigingssysteem" kinderzitjes bevestigen aan verankeringen in elke auto. De overstap van gordelbevestiging naar een verankeringssysteem vermindert de problemen die optreden bij het gebruik van gordels. geknipt en schoongemaakt. Zodra ze zijn afgekoeld, gaan ze naar de assemblagelijn.

Met ingang van 2002 zal het "universele bevestigingssysteem" kinderzitjes bevestigen aan verankeringen in elke auto. De overstap van gordelbevestiging naar een verankeringssysteem vermindert de problemen die optreden bij het gebruik van gordels. geknipt en schoongemaakt. Zodra ze zijn afgekoeld, gaan ze naar de assemblagelijn. - De onderdelen die door externe leveranciers zijn gemaakt, worden gedistribueerd naar werkstations langs de assemblagelijn. Deze omvatten de schuimvulling, hoes, harnas, gesp, labels en instructie. Meestal maakt de lopende band geen gebruik van een transportband; werknemers voltooien gewoon hun deel van het werk en geven de stoel aan de volgende persoon langs de lijn. Hierdoor kan het personeel in eigen tempo werken en het eigen werk aan het product controleren.

- De gewatteerde hoes wordt op de schaal geplaatst en vastgemaakt. Het gespsamenstel wordt aan de schaal vastgemaakt en het harnas wordt door de gesp, de afsteller en de harnashouder geregen.

- De labels zijn bevestigd op de veiligheidsstoel en de instructies zijn verpakt in het opbergvak dat een verplicht onderdeel is van het ontwerp van de stoel.

- Als het product ook moet worden verkocht met point-of-purchase-stukken (hangtags) die verband houden met marketing of reclame, worden deze toegevoegd voordat de stoelen in dozen worden verpakt. Voor het inpakken kunnen sommige stoelen worden geselecteerd voor kwaliteits- en prestatiebeoordelingen, waaronder crashtests.

- Op de verpakkingsafdeling worden de stoelen verpakt in dozen met informatie en ontwerpen die zijn ontwikkeld door marketing en reclame. Over het algemeen worden de dozen gestapeld en in plastic verpakt, zodat de dozen schoon worden gehouden totdat ze worden besteld en verzonden. De verpakte partijen dozen worden op pallets opgeslagen en met een vorkheftruck verplaatst. Sommige worden direct in vrachtwagens geladen voor verzending of naar de inventaris gebracht.

Kwaliteitscontrole

Fabrikanten hebben een afdeling kwaliteitscontrole en een vastgesteld inspectiesysteem. Bij één fabrikant wordt bijvoorbeeld elke persoon aan de lopende band verwacht en aangemoedigd om fouten te melden, en worden alle stoelen aan de lijn gecontroleerd op visueel detecteerbare problemen. Afzonderlijke onderdelen worden meestal vergeleken met masters voor correctheid, en elk product heeft een stuklijst met de onderdeelnummers van elk onderdeel in het product. Productmanagers kunnen ook producten van de lijn halen voor beoordeling.

Er worden ook crashtests uitgevoerd om modellen van kinderzitjes te testen. Cosco, Inc., is de enige binnenlandse fabrikant van autostoeltjes met zijn eigen dynamische crashtestslee om kwaliteit en prestaties te garanderen. De kwaliteit kan worden bevorderd door veiligheidsgerelateerde informatie tussen fabrikanten te delen. De commissie voor autostoeltjes van de Juvenile Products Manufacturers' Association helpt bij het verspreiden van informatie en het samenwerken aan etiketterings- en voorlichtingsprogramma's. Vertegenwoordigers van de industrie nemen deel aan commissies, zoals het Blue Ribbon Panel en de Society of Automotive Engineering (SAE), die aanbevelingen ontwikkelen voor autostoelfabrikanten, voertuigfabrikanten en overheidsinstanties.

Bijproducten/afval

Fabrikanten produceren meestal meerdere lijnen kinderzitjes. Cosco maakt bijvoorbeeld een autobed/autostoeltje, drie soorten kinderzitjes, vier soorten converteerbare stoelen, een lijn met drie autostoeltjes in één om aan te passen aan een groeiend kind, een stoelverhoger met hoge rugleuning, een reisvest , en een automatische booster.

Shells die door kwaliteitscontrole zijn afgekeurd of die zijn gebruikt bij crashtests, worden opnieuw gemalen en gecombineerd met nieuw plastic om opnieuw te vormen. Slechts een zeer klein percentage hergemalen plastic is toegestaan in remoldingen. Omslagen passen mogelijk niet of zijn verkeerd genaaid; zo ja, dan worden ze teruggestuurd naar de leverancier en opnieuw genaaid. Metalen onderdelen zoals clips die mogelijk niet goed geplateerd zijn, kunnen opnieuw worden geplateerd of gerecycled. Andere onderdelen, zoals verkeerd gemaakte gespen, worden weggegooid. Zeer weinig afvalresultaten.

Het assemblageproces is ook milieu- en arbeidsvriendelijk. Schimmeloperators dragen beschermende handschoenen. Elektrische schroevendraaiers en klinkhamers zijn de enige andere apparatuur die bij de montage wordt gebruikt.

De Toekomst

Met computersystemen zoals Cosco's Tattle Tales-systeem kunnen autostoeltjes verzorgers mondeling waarschuwen als het kind bijvoorbeeld uit het autostoeltje klimt of de gesp wordt ontgrendeld. Deze systemen voeren meerdere controles per seconde uit en wanneer de bestuurder de waarschuwing hoort, kan het voertuig worden gestopt en kan het kind weer in de stoel worden vastgezet.

Het universele bevestigingssysteem (verplicht vanaf 2002) zal de manier waarop kinderzitjes in alle voertuigen worden bevestigd, standaardiseren. Airbags blijven een punt van zorg, maar 'slimme' airbags zijn ontworpen om de grootte van de inzittenden van het voertuig te herkennen en of ze correct zitten of niet op hun plaats zitten. Uiteindelijk zullen geautomatiseerde snelwegsystemen de kans op fouten van de bestuurder en andere crashveroorzakende omstandigheden op grote snelwegen verminderen, maar veiligheidsgordels en kinderzitjes zijn waarschijnlijk noodzakelijk.

Productieproces

- Het belang van elektrische veiligheid

- Fietszitje

- Eenwieler

- Veiligheidsscheermes

- Veiligheidsspeld

- Veiligheidsregels voor autowinkels

- Ankerlier veiligheidsvoorzieningen

- Bevestigingsmiddelen voor vliegtuigen en luchtvaartveiligheid

- Veiligheidstips voor het lassen van brandstoftanks

- Veiligheidsmaatregelen in werkplaats voor gaslassen

- Veiligheidsmaatregelen bij booglassen