Indigo

Achtergrond

Indigo, of indigotine, is een kleurstof die oorspronkelijk werd gewonnen uit de variëteiten van de indigo- en wedeplanten. Indigo stond in de oudheid bekend om zijn vermogen om stoffen diepblauw te kleuren. Egyptische artefacten suggereren dat indigo al in 1600

De kleurstof geeft een schitterende blauwe tint aan stof. In het verfproces, katoen en linnen draden worden meestal 15-20 keer geweekt en gedroogd. Ter vergelijking:zijden draden moeten meer dan 40 keer worden afgestorven. Na het verven kan het garen in de zon worden gedroogd om de kleur te verdiepen. Indigo is uniek in zijn vermogen om oppervlaktekleur te geven terwijl het slechts gedeeltelijk in de vezels dringt. Wanneer garen dat met indigo is afgestorven, wordt losgedraaid, is te zien dat de binnenste lagen ongekleurd blijven. De kleurstof vervaagt ook om een karakteristieke wom-look te geven en om deze reden wordt het vaak gebruikt om denim te kleuren. Oorspronkelijk gewonnen uit planten, wordt indigo tegenwoordig synthetisch geproduceerd op industriële schaal. Het wordt meestal verkocht als een 100% poeder of als een oplossing van 20%. In het begin van de jaren negentig lagen de indigoprijzen in de buurt van $ 44/lb ($ 20/kg).

Geschiedenis

De naam indigo komt van de Romeinse term indicum, wat een product van India betekent. Dit is een beetje een verkeerde benaming omdat de plant in veel delen van de wereld wordt gekweekt, waaronder Azië, Java, Japan en Midden-Amerika. Een andere oude term voor de kleurstof is nul waarvan de Arabische term voor blauw, al-nil, is afgeleid. Het Engelse woord aniline komt uit dezelfde bron.

De kleurstof kan uit verschillende planten worden gewonnen, maar historisch werd de indigoplant het meest gebruikt omdat deze op grotere schaal beschikbaar was. Het behoort tot de vlinderbloemigenfamilie en er zijn meer dan driehonderd soorten geïdentificeerd. Indigo tinctoria en ik. suifruticosa zijn de meest voorkomende. In de oudheid was indigo een kostbaar goed omdat plantenbladeren slechts een kleine hoeveelheid van de kleurstof bevatten (ongeveer 2-4%). Daarom zijn er een groot aantal planten nodig om een significante hoeveelheid kleurstof te produceren. In veel delen van de wereld werden indigoplantages gesticht om een gecontroleerde bevoorrading te garanderen.

De vraag naar indigo nam tijdens de industriële revolutie dramatisch toe, deels door de populariteit van de blauwe denimjeans van Levi Strauss. Het natuurlijke extractieproces was duur en kon niet de massale hoeveelheden produceren die nodig waren voor de snelgroeiende kledingindustrie. Dus gingen scheikundigen op zoek naar synthetische methoden om de kleurstof te produceren. In 1883 deed Adolf von Baeyer (bekend van Baeyer aspirine) onderzoek naar de chemische structuur van indigo. Hij ontdekte dat hij omega-broomacetanilide kon behandelen met een alkali (een stof met een hoge pH) om oxindol te produceren. Later, op basis van deze waarneming, identificeerde K. Heumann een syntheseroute om indigo te produceren. Binnen 14 jaar resulteerde hun werk in de eerste commerciële productie van de synthetische kleurstof. In 1905 kreeg Baeyer de Nobelprijs voor zijn ontdekking.

Aan het einde van de jaren negentig was het in Duitsland gevestigde bedrijf BASF AG 's werelds grootste producent, goed voor bijna 50% van alle verkochte indigokleurstoffen. In de afgelopen jaren is het synthetische proces dat wordt gebruikt om indigo te produceren onder de loep genomen vanwege de agressieve chemicaliën die ermee gemoeid zijn. Fabrikanten zoeken naar nieuwe, milieuvriendelijkere methoden.

Grondstoffen

De grondstoffen die worden gebruikt bij de natuurlijke productie van indigo zijn bladeren van een verscheidenheid aan plantensoorten, waaronder indigo, wede en polygonum. Alleen de bladeren worden gebruikt omdat deze de grootste concentratie kleurstofmoleculen bevatten. Bij het syntheseproces worden een aantal chemicaliën gebruikt zoals hieronder beschreven.

Het fabricageproces

Natuurlijke extractie

- 1 Plantextractie van indigo vereist verschillende stappen omdat de kleurstof zelf niet echt in de natuur bestaat. De chemische stof die in plantenbladeren wordt aangetroffen, is echt indicaans, een voorloper van indigo. Het eeuwenoude proces om indicaan uit plantenbladeren te halen en om te zetten in indigo is al duizenden jaren onveranderd gebleven. In dit proces wordt stapsgewijs een reeks tanks gerangschikt. De bovenste tank is een fermentatievat waarin de vers gesneden planten worden geplaatst. Een enzym dat bekend staat als indimulsine wordt toegevoegd om de indicaan te hydrolyseren of af te breken tot indoxyl en glucose. Tijdens dit proces komt kooldioxide vrij en wordt de bouillon in de tank troebel geel.

-

2 Na ongeveer 14 uur wordt de resulterende vloeistof afgevoerd naar een tweede tank. Hier wordt het indoxylrijke mengsel met peddels geroerd om het met lucht te vermengen. Hierdoor kan de lucht de indoxyl oxideren tot indigotine, dat bezinkt op de bodem van de tank. De bovenste laag vloeistof wordt weggeheveld en het bezonken pigment wordt overgebracht naar een derde tank waar het wordt verwarmd om het fermentatieproces te stoppen. Het resulterende mengsel wordt gefiltreerd om onzuiverheden te verwijderen en gedroogd om een dikke pasta te vormen.

Historisch gezien hebben de Japanners een andere methode gebruikt waarbij indigo uit de polygonumplant wordt gewonnen. In dit proces wordt de plant gemengd met tarweschilpoeder, kalksteenpoeder, loogas en sake. Het mengsel mag ongeveer een week fermenteren om het kleurstofpigment te vormen dat sukumo wordt genoemd.

Synthetische productie

- 3 Er zijn verschillende synthetische chemische processen gebruikt om indigo te produceren. Al deze processen omvatten het combineren van een reeks chemische reactanten onder gecontroleerde omstandigheden. De reactanten ondergaan een reeks reacties die resulteren in de vorming van het indigomolecuul. Bij deze reactie worden ook een aantal andere chemische bijproducten geproduceerd.

- 4 Deze synthesereacties worden uitgevoerd in grote roestvrijstalen of glazen reactievaten. Deze vaten zijn uitgerust met mantels om stoom of koud water rond de batch te laten stromen naarmate de reacties vorderen. Vanwege de complexiteit van deze chemische processen wordt de kleurstof meestal in batches gemaakt. Er zijn echter een paar methoden die door de Duitsers zijn uitgevonden voor continue procesproductie.

Soorten reacties

- 5 De eerste commerciële methode om indigo te produceren was gebaseerd op het werk van Heumann. Bij deze methode wordt N-fenylglycine behandeld met alkali om indoxyl te produceren, dat door contact met lucht kan worden omgezet in indigotine. De hoeveelheid kleurstof die door dit proces wordt verkregen, is echter erg laag. Een andere, efficiëntere syntheseroute maakt gebruik van antranilzuur. Dit proces was al meer dan 30 jaar populair bij grote fabrikanten, zoals BASF en Hoechst. Een variatie op deze methode (die op grote schaal wordt gebruikt) omvat de reactie van aniline, formaldehyde en waterstofcyanide om fenylglycinonitril te vormen. Dit materiaal wordt vervolgens gehydrolyseerd om fenylglycine op te leveren dat vervolgens wordt omgezet in indigotine. Momenteel een methode die natriumamide met alkali gebruikt om fenylglycine om te zetten in indoxyl. Sodamide reageert met overtollig water, waardoor de algehele reactietemperatuur wordt verlaagd van bijna 570 ° F (300 ° C) tot 392 ° F (200 ° C). Dit resulteert in een veel efficiënter reactieproces.

Afwerkingshandelingen

-

6 Nadat het chemische reactieproces is voltooid, moet de afgewerkte kleurstof worden gewassen om onzuiverheden te verwijderen en vervolgens worden gedroogd. Het gedroogde poeder kan in vaten worden verpakt of met water worden gereconstitueerd tot een 20%-oplossing en in emmers worden gevuld.

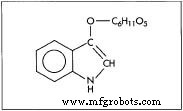

Het chemische symbool voor indicaan, de verbinding die in de bladeren van de indigoplant wordt gevonden en die wordt gebruikt om indigokleurstof te maken .

Het chemische symbool voor indicaan, de verbinding die in de bladeren van de indigoplant wordt gevonden en die wordt gebruikt om indigokleurstof te maken .

Kwaliteitscontrole

Tijdens de indigoproductie wordt het reactieproces continu gecontroleerd om ervoor te zorgen dat de chemicaliën in de juiste verhoudingen worden gecombineerd. Belangrijke elementen die moeten worden gecontroleerd, zijn onder meer de pH (of zuur/base-kwaliteit van de batch), de temperatuur (die de snelheid van de reactie regelt) en de reactietijd (die de mate van voltooiing bepaalt). Als een van deze variabelen afwijkt van de specificaties, kan het resulterende reactieproduct worden beïnvloed. Typisch resulteert een slechte kwaliteitscontrole in een lagere opbrengst van de kleurstof, wat de kosten voor de fabrikant verhoogt.

Om ervoor te zorgen dat fabrikanten consequent dezelfde kleurstof kunnen kopen, krijgt indigo een kleurindexnummer toegewezen dat de tint definieert. Het wordt aangeduid als "CI Natural Blue CI 75780."

Bijproducten/afval

De productie van indigo produceert een verscheidenheid aan afvalproducten die zorgvuldig moeten worden behandeld. Naast de hierboven beschreven reactanten zijn er andere reactiebijproducten die samen met de indigo worden geproduceerd. Sommige van deze materialen worden als gevaarlijk beschouwd en moeten worden afgevoerd in overeenstemming met de plaatselijke en landelijke richtlijnen voor de verwijdering van chemisch afval. Deze afvalchemicaliën kunnen op minstens drie verschillende manieren in het milieu terechtkomen. De eerste is tijdens de daadwerkelijke vervaardiging van het molecuul. De tweede is wanneer de kleurstof op het garen wordt aangebracht, en de derde is wanneer de kleurstof in het waswater wordt geëlueerd tijdens de eerste stonewashing of natte verwerking van de stof. Deze laatste route vindt typisch plaats tijdens de productie van denimstof.

De Toekomst

Een groot deel van de behoefte aan indigo wordt vervuld met andere soorten blauwe kleurstoffen en tegenwoordig wordt het grootste deel van de indigo die door de wereld wordt gebruikt, buiten de Verenigde Staten gemaakt. Onderzoekers concentreren zich op nieuwe methoden voor de productie van indigo die milieuvriendelijker zijn. Een veelbelovende toekomstige methode is het gebruik van biokatalysatoren in het kleurstofreactieproces. Indigo-kleurstof is mogelijk een van de eerste chemicaliën in grote hoeveelheden die via een biologische route worden gemaakt. Genencor International, uit Rochester New York, evalueert een proces om indigo te produceren met behulp van biotechnologie. Volgens Charles T. Goodhue, Genencor's programmadirecteur/Biokatalyse Onderzoek en Ontwikkeling, is indigo geproduceerd met deze methode chemisch hetzelfde als de reguliere synthetische kleurstof en gedraagt het zich identiek in verftests. Op dit moment is de technologie echter duur en kunnen de productiekosten onbetaalbaar zijn. Genencor is op zoek naar een belangrijke marktpartner om met hen samen te werken bij de ontwikkeling van deze nieuwe technologie.

Fabrikanten die indigo gebruiken bij het verven, proberen ook hun gebruik van de kleurstof te verbeteren. Zo introduceerde Burlington's Denim Division in 1994 een technologie die ze 'Stone Free' noemen, waardoor de indigokleurstof in de stof 50% sneller afbreekt in de stonewash-cyclus. Vergeleken met traditionele methoden voor het stonewashen van met indigo geverfde stof, gebruikt hun nieuwe proces weinig of geen puimstenen die de stof zijn vervaagde look geven. Daarom worden de kosten voor het hanteren en opslaan van puimsteen verminderd, evenals de tijd die nodig is om puimsteen van kleding te scheiden na het stonewashen. Het gebruikt ook veel minder bleekmiddel. Daarom vermindert dit nieuwe proces niet alleen kledingschade, maar vermindert het ook het afval dat wordt geproduceerd door de stenen en het bleekmiddel.

Productieproces

- Indigo

- Haarverf

- De producten aangeboden door vertrouwde pigment- en kleurstoffabrikanten

- Hoe kleurstoffen werken en waar ze het meest worden gebruikt

- Reality checks ondergaan door de verfindustrie over de hele wereld

- Soorten kleuren in de verfindustrie die tint verspreiden in het dagelijks leven

- Verven:de beste kleurtool!

- Chris Hayes Easy Nylon Part Dye-procedure

- Nylon 3D-geprinte onderdelen verven:de snelle en gemakkelijke manier

- De verrassing van indirubine!

- Gespecialiseerde kleurstof maakt het mogelijk om medische informatie onder de huid op te slaan