Verdampte en gecondenseerde melk

Achtergrond

Verdampte en gecondenseerde melk zijn twee soorten geconcentreerde melk waaruit het water is verwijderd. Verdampte melk is melk die is geconcentreerd tot de helft of minder van zijn oorspronkelijke volume door verdamping onder hoge drukken en temperaturen, zonder toevoeging van suiker, en bevat gewoonlijk een bepaalde hoeveelheid melkvet en vaste stoffen. Dit geeft gewone koffiemelk - de houdbaarheid verschilt met het vetgehalte - tot 15 maanden houdbaarheid. Gecondenseerde melk is in wezen verdampte melk waaraan suiker is toegevoegd. De melk wordt vervolgens ingeblikt voor consumptie door de consument en commercieel gebruik bij het bakken, de verwerking van ijs en de vervaardiging van snoep. Dit product is twee jaar houdbaar. Toen geconcentreerde melk voor het eerst werd ontwikkeld in het midden van de 19e eeuw vóór de komst van de koeling, gebruikten velen het als drank. Met uitzondering van enkele tropische gebieden is dit tegenwoordig echter zelden het geval.

Geschiedenis

In 1852 was een jonge melkveehouder, Gail Borden genaamd, op een schip op weg naar huis naar de Verenigde Staten van de Great Exhibition in Londen. Toen de koeien aan boord door de ruwe zee zo zeeziek werden dat ze niet konden worden gemolken, begonnen jonge passagiers honger te lijden. Borden vroeg zich af hoe melk kan worden verwerkt en verpakt zodat het niet bederft. Dit was niet alleen een probleem op lange oceaanreizen, maar ook op het land, omdat melk destijds in onhygiënische eikenhouten vaten werd verscheept en snel bederft.

Toen Borden thuiskwam, begon hij te experimenteren met rauwe melk en ontdekte dat het voor 87% uit water bestond. Door het water van de melk in een luchtdichte pan te koken, verkreeg Borden uiteindelijk een gecondenseerde melk die bederf tegen ging. Op een andere reis, dit keer met de trein naar Washington, DC, om een patent aan te vragen voor zijn nieuwe product, ontmoette Borden Jeremiah Milbank, een rijke kruidenierswinkelier. Milbank was onder de indruk van Bordens ideeën en stemde ermee in een operatie voor gecondenseerde melk te financieren. In 1864 werd de eerste Eagle Brand Consolidated Milk-productiefabriek geopend aan de oostelijke tak van de Croton River in het zuidoosten van New York.

Het nieuwe product van Borden was geen onverdeeld succes. In 1856 kreeg gecondenseerde melk de schuld van een uitbraak van rachitis bij kinderen uit de arbeidersklasse, omdat het was gemaakt met magere melk en daarom geen vetten en andere voedingsstoffen bevatte. Anderen klaagden over het uiterlijk en de smaak omdat ze gewend waren aan melk met een hoog watergehalte en die met krijt was gebleekt. Ondanks deze kritiek sloeg het idee van gecondenseerde melk aan in de mate dat Borden andere fabrieken licenties begon te geven om het onder zijn naam te produceren.

Het uitbreken van de burgeroorlog bleek goed voor de zaken te zijn toen het leger van de Unie de gecondenseerde melk bestelde voor zijn veldrantsoenen. Op het hoogtepunt van de oorlog produceerde Borden's fabriek in Elgin, Illinois jaarlijks 300.000 gallons gecondenseerde melk.

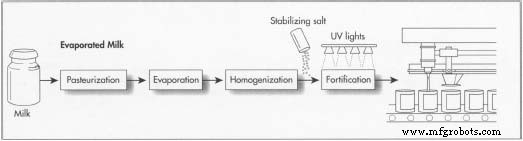

Om zijn eigen product te onderscheiden van dat van de vergunde fabrieken, veranderde Borden de naam van zijn gecondenseerde melk in Eagle Brand. Rond deze tijd richtten twee Amerikaanse broers, Charles A. en George H. Page, de Anglo-Swiss Condensed Milk Company in Zwitserland op. Een van hun werknemers, John Baptist Meyenberg, suggereerde dat het bedrijf een soortgelijk proces zou gebruiken, maar de toevoeging van suiker om verdampte  Een diagram dat de fabricagestappen toont die nodig zijn voor het maken van koffiemelk. melk. Meyenbergs idee werd afgewezen. Ervan overtuigd dat zijn idee verdienste was, verliet Meyenberg het bedrijf en emigreerde naar de Verenigde Staten. In 1885 produceerde Meyenberg het eerste commerciële merk koffiemelk in zijn fabriek in Highland Park, Illinois, de Helvetica Milk Condensing Company.

Een diagram dat de fabricagestappen toont die nodig zijn voor het maken van koffiemelk. melk. Meyenbergs idee werd afgewezen. Ervan overtuigd dat zijn idee verdienste was, verliet Meyenberg het bedrijf en emigreerde naar de Verenigde Staten. In 1885 produceerde Meyenberg het eerste commerciële merk koffiemelk in zijn fabriek in Highland Park, Illinois, de Helvetica Milk Condensing Company.

In de late jaren 1880 merkte Eldridge Amos Stuart, een kruidenier uit Indiana in El Paso, Texas, op dat melk bederft in de hitte en ziekte veroorzaakte bij kinderen. Stuart ontwikkelde een methode voor het verwerken van ingeblikte, gesteriliseerde koffiemelk. In 1899 werkte Stuart samen met Meyenberg om Klondike-goudzoekers te voorzien van verdampte melk in blikken van 16 ounce.

Een artikel over homogenisatie in het nummer van 16 april 1904 van Scientific American had een impact op de geconcentreerde melkindustrie, die het proces al lang voor verse melkfabrieken toepast. Verdere verbeteringen volgden. In 1934 werd Meyenberg's bedrijf, nu met het hoofdkantoor in St. Louis, Missouri, en omgedoopt tot de Pet Milk Company, de eerste die zijn verdampte melk verrijkte met vitamine D. Dit werd bereikt door het bestralingsproces, ontwikkeld in 1923 door Harry Steenbock, een chemicus aan de Universiteit van Wisconsin. In dit proces wordt de melk blootgesteld aan ultraviolet licht, dat reacties veroorzaakt om vitamine D te produceren, waardoor de melk wordt verrijkt.

Grondstoffen

Het hoofdbestanddeel is rauwe koemelk. Verwerkers van verdampte en gecondenseerde melk kopen de melk van nabijgelegen melkveebedrijven.

Als stabilisator wordt een zout, zoals kaliumfosfaat, gebruikt, waardoor de melk tijdens de verwerking niet afbreekt. Carrageen, een voedingsadditief gemaakt van rode algen (Iers mos) wordt gebruikt als suspensiemiddel. De melk wordt ook verrijkt met vitamine D door blootstelling aan ultraviolet licht. Lactosekristallen in poedervorm worden aan geconcentreerde melk toegevoegd om de aanmaak van lactose te stimuleren, een soort suiker die de houdbaarheid van de melk verlengt.

Het fabricageproces

Verdampte melk

- De rauwe melk wordt in gekoelde tankwagens van het melkveebedrijf naar de fabriek vervoerd. In de fabriek wordt de melk getest op geur, smaak, bacteriën, bezinksel en de samenstelling van melkeiwit en melkvet. De samenstelling van eiwit en vet wordt gemeten door de melk onder zeer gevoelige infraroodlampen te laten lopen.

-

De melk wordt door filters en in de pasteurisatieapparaten geleid. Hier wordt de melk op twee manieren snel verwarmd. De High Temperature Short Time-methode (HTST) onderwerpt de melk gedurende 15 seconden aan temperaturen van 161 ° F (71,6 ° C). De Ultra High Temperature (UHT)-methode verwarmt de melk gedurende twee seconden tot 280 ° F (138 ° C).

Beide methoden verhogen de stabiliteit van de melk, verminderen de kans op coagulatie tijdens opslag en verlagen het bacterieniveau.

-

De warme melk wordt naar een verdamper geleid. Door het proces van vacuümverdamping (een vloeistof blootstellen aan een druk lager dan de atmosferische druk) wordt het kookpunt van de melk verlaagd tot 104-113°F (40-45°C). Hierdoor wordt de melk geconcentreerd tot 30-40% vaste stof. Ook heeft de melk weinig of geen gekookte smaak.

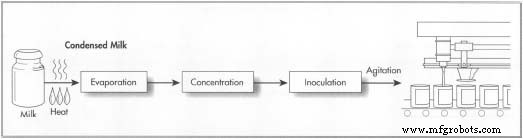

Een diagram dat de fabricagestappen toont die nodig zijn voor het maken van gecondenseerde melk.

Een diagram dat de fabricagestappen toont die nodig zijn voor het maken van gecondenseerde melk. - De melk wordt vervolgens gehomogeniseerd door deze onder hoge druk door kleine gaatjes te persen. Dit breekt de vetbolletjes af in minuscule deeltjes, wat de kleur en stabiliteit verbetert.

- Vooraf afgemeten hoeveelheden van een stabiliserend zout, zoals kaliumfosfaat, worden aan de melk toegevoegd om het glad en romig te maken. Door deze stabilisatie wordt de melk bleekbruin.

- De melk wordt onder een reeks ultraviolet licht geleid om het te versterken met vitamine D.

- De melk wordt in voorgesteriliseerde blikken geleid die vacuüm zijn verzegeld.

Gecondenseerde melk

- De melk wordt gedurende enkele seconden snel verwarmd tot ongeveer 185 ° F (85 ° C). Het wordt vervolgens naar de verdamper geleid waar het water wordt verwijderd.

- De melk wordt vervolgens geconcentreerd onder vacuümdruk totdat deze tussen de 30-40% vast is. Het heeft nu een stroperige consistentie.

- De melk wordt gekoeld en vervolgens geënt met ongeveer 40% poedervormige lactosekristallen. De melk wordt vervolgens geroerd om kristallisatie te stimuleren. Het is deze suiker die de gecondenseerde melk bewaart.

- De melk wordt in gesteriliseerde blikken geleid die vervolgens vacuüm worden verzegeld.

Kwaliteitscontrole

De melkindustrie is onderworpen aan strenge regionale en federale regelgeving met betrekking tot de preventie van bacteriën en de samenstelling van vaste stoffen en vetten. Volgens de Amerikaanse Food and Drug Administration (FDA) moet gezoete gecondenseerde melk ten minste 28 gew.% van de totale vaste melkbestanddelen en ten minste 8 gew.% melkvet bevatten. Verdampte melk moet ten minste 6,5 gew.% melkvet bevatten, ten minste 16,5 gew.% melkbestanddelen die niet vet zijn en ten minste 23 gew.% van de totale melkbestanddelen. De koffiemelk moet ook 25 Internationale Eenheden (IE) vitamine D bevatten.

De melk wordt op versheid getest voordat deze de melkveehouderij verlaat en opnieuw wanneer deze bij de verwerkingsbedrijven aankomt. Als de melk eenmaal bij de fabriek is aangekomen, wordt ze niet meer aangeraakt door de arbeiders, en maakt de reis van rauwe melk naar verdamping of gecondenseerd strikt door leidingen, vaten en andere machines. Minstens een derde van de arbeidstijd in de melkindustrie wordt besteed aan het reinigen en steriliseren van gebruiksvoorwerpen en machines. Melkinspecteurs voeren regelmatig inspecties uit.

Productieproces