Elektronische inkt

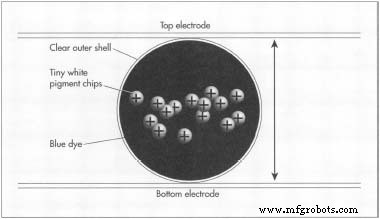

Elektronische inkt is een speciaal type inkt dat bij blootstelling aan een elektrisch veld verschillende kleuren kan weergeven. Het is gemaakt door middel van een tweestapsproces waarbij tweekleurige geladen deeltjes worden gemaakt en deze worden ingekapseld in een transparante polymere schaal. De resulterende omhulsels van nanodeeltjes worden in een oplosmiddel gesuspendeerd totdat de inkt op een oppervlak kan worden aangebracht. Voor het eerst ontwikkeld in het begin van de jaren negentig, belooft elektronische inkt een revolutie teweeg te brengen in de grafische industrie en misschien zelfs de manier waarop we met de wereld omgaan te veranderen.

Achtergrond

Inkt bestaat al eeuwen en voor het weergeven van een idee heeft inkt op papier veel voordelen ten opzichte van elektronische displays. Papier is gemakkelijk mee te nemen en kan bijna altijd en overal worden gelezen. Het vereist geen stroombron en is relatief duurzaam. Inkt op papier heeft echter het nadeel dat het niet kan worden bijgewerkt. Elektronische inkt is ontworpen om de voordelen van traditioneel papier en inkt te behouden, terwijl het de extra voordelen biedt van updaten en gegevensopslag met hoge capaciteit.

Elektronische inkt is als traditionele inkt, omdat het een gekleurde vloeistof is die op bijna elk oppervlak kan worden aangebracht. In de vloeistof zijn miljoenen microcapsules gesuspendeerd die kleine, tweekleurige polymere deeltjes bevatten. De ene kant van het deeltje is een donkere kleur, terwijl de andere een contrasterende lichte kleur heeft. Net als bij een magneet heeft de donkergekleurde kant van het deeltje een elektrische lading die tegenovergesteld is aan die van de lichtgekleurde kant. Wanneer de inkt wordt blootgesteld aan een elektrisch veld, richten de deeltjes zich opnieuw, afhankelijk van de lading van het veld. Wanneer alle donkergekleurde zijden naar het oppervlak worden aangetrokken, ziet de inkt er donker uit. Wanneer een tegengestelde elektrische lading wordt aangebracht, zijn de lichtgekleurde zijden naar voren gericht en ziet het oppervlak er licht uit. Deze mogelijkheid om op elk gewenst moment van wit naar zwart te veranderen of omgekeerd, maakt elektronische inkt uiterst nuttig. Wanneer een boek of ander oppervlak is bedekt met elektronische inkt, kan het opnieuw worden geprogrammeerd om andere woorden of afbeeldingen weer te geven.

In de grafische industrie is het al lang bekend dat letters en afbeeldingen kunnen worden weergegeven met duidelijke stippen of pixels. Hoe meer pixels er dichter bij elkaar kunnen worden geplaatst, hoe beter de afbeelding eruitziet. Op een standaardkrant worden ongeveer 300 pixels gebruikt in het gebied van een vierkante inch. Wanneer elektronische inkt in specifieke hoeveelheden op een oppervlak wordt aangebracht, kan elk van deze pixels licht of donker worden gemaakt, afhankelijk van hoe het elektronische veld wordt toegepast. Er is al printtechnologie beschikbaar om oppervlakken te bedekken met meer dan 1200 pixels per vierkante inch elektronische inkt. Deze resolutie maakt elektronische inkt geschikt voor bijna elk drukwerk.

De manier waarop een elektronisch inktscherm zou werken, lijkt veel op een computerscherm. Elke pixel inkt kan worden bestuurd door een aangesloten computer. Groepen aangrenzende pixels kunnen worden in- of uitgeschakeld om letters, cijfers en afbeeldingen te maken. Hoewel dit misschien moeilijk te bereiken is op een stuk standaardpapier, wordt er een speciaal ontworpen papier ontwikkeld dat aanvoelt en eruitziet als papier, maar in feite een minicomputer is, compleet met een breed scala aan elektrische circuits om elke pixel te besturen. Dit speciale papier zou echter niet essentieel zijn omdat er ook een speciale scanner zou kunnen worden ontwikkeld om hetzelfde effect te hebben.

Een van de nuttigste eigenschappen van elektronische inkt is dat nadat het elektrische veld is verwijderd, de inkt in zijn configuratie blijft. Dit betekent dat er slechts een kleine hoeveelheid stroom nodig is in vergelijking met typische elektronische displays. De configuratie kan echter worden gewijzigd door indien gewenst een nieuw elektrisch veld aan te leggen. Dit betekent dat als een boek met elektronische inkt is gedrukt, het de ene dag de woorden van het ene boek kan bevatten en de volgende dag een ander boek. Indien uitgerust met geheugenopslag, zou een enkel elektronisch boek duizenden verschillende teksten kunnen bevatten.

Geschiedenis

Hoewel het gedrukte woord al eeuwen bestaat, is het idee van elektronische inkt een relatief recente uitvinding. Eind jaren zeventig ontwikkelden onderzoekers van Xerox PARC een prototype van een elektronisch boek. Het apparaat gebruikte miljoenen kleine magneten met tegengesteld gekleurde zijkanten (zwart aan de ene, wit aan de andere) ingebed op een dun, zacht, rubberen oppervlak. Toen een elektrische lading werd geïntroduceerd, draaiden de magneten om en vormden een zwarte of witte markering die lijkt op pixels op een videoscherm. Het apparaat was nooit een commercieel succes omdat het groot en moeilijk te gebruiken was.

In het volgende decennium werden verschillende schermen geïntroduceerd en werd het idee van een elektronisch boek werkelijkheid. Deze apparaten blijven echter nog steeds omslachtiger dan bedrukt papier. In 1993 begon Joe Jacobson, een onderzoeker aan het MIT, het idee te onderzoeken van een boek dat zichzelf zet. Hij bedacht een variatie op het PARC-idee met behulp van omkeerbare deeltjes. Uiteindelijk creëerde hij elektronische inkt, die gebruikmaakt van gekleurde polymeren in een transparante schaal. Hij diende zijn idee in voor octrooi in 1996 en kreeg er uiteindelijk een in 2000.

Jacobson richtte E Ink Corporation op, dat is ontworpen om elektronische inkt op de markt te brengen. Het eerste commerciële product is de Immedia display. Het is een reclamebord dat eruitziet en aanvoelt als een papieren bord. Dit bord is echter bedekt met elektronische inkt, waardoor het kan worden geprogrammeerd om zijn bericht te wijzigen. E ink verwacht dat elektronische inkt uiteindelijk zal worden gebruikt in een gebied waar traditionele inkt wordt gebruikt, zoals kranten, boeken, tijdschriften en zelfs kleding.

Grondstoffen

Bij de productie van elektronische inkt worden verschillende grondstoffen gebruikt. Deze omvatten polymeren, reactiemiddelen, oplosmiddelen en kleurstoffen.

Polymeren zijn materialen met een hoog molecuulgewicht die zijn samengesteld uit chemisch gebonden monomeren. Om de geladen, gekleurde delen van de elektronische inkt te maken, worden polyethyleen, polyvinylideenfluoride of andere geschikte polymeren gebruikt. Deze materialen zijn nuttig omdat ze vloeibaar kunnen worden gemaakt bij verhitting, stollen bij afkoeling en stabiele dipolen behouden die lang meegaan.

Vulstoffen worden aan de polymeren toegevoegd om hun fysieke eigenschappen te veranderen. Omdat polymeren over het algemeen kleurloos zijn, worden er kleurstoffen aan toegevoegd om het contrast te produceren dat nodig is voor elektronische inkt. Dit kunnen oplosbare kleurstoffen of fijngemaakte pigmenten zijn. Om een witte kleur te produceren, kan een anorganisch materiaal zoals titaniumdioxide worden gebruikt. IJzeroxiden kunnen worden gebruikt om andere kleuren te produceren, zoals geel, rood en bruin. Organische kleurstoffen zoals pyrazolonrood, chinacridonviolet en flavantrongeel kunnen ook worden gebruikt. Andere vulstoffen zoals weekmakers kunnen worden toegevoegd om de elektrische eigenschappen van de polymeren te wijzigen. Dit is vooral belangrijk voor elektronische inkt. Tijdens de productie wordt het polymeer verwarmd. Om deze reden worden stabilisatoren toegevoegd om te voorkomen dat het afbreekt. Hittestabilisatoren omvatten onverzadigde oliën zoals sojaolie. Beschermende materialen die worden toegevoegd zijn onder meer UV-beschermers zoals benzofenonen en antioxidanten zoals alifatische thiolen. Deze materialen helpen respectievelijk UV-degradatie en oxidatie door de omgeving te voorkomen.

Tijdens het elektronische inktinkapselingsproces worden verschillende verbindingen gebruikt. Water wordt gebruikt om een emulsie te creëren en een drager te zijn voor de inkapselingsreactie. Monomeren worden toegevoegd om de inkapselingsschaal te produceren. Er worden verknopingsmiddelen gebruikt die ervoor zorgen dat de monomeren reageren. Siliconenolie is het hydrofobe materiaal dat samen met de gekleurde deeltjes in het omhulsel wordt opgenomen. Dit materiaal zorgt voor een vloeibaar medium waar de deeltjes doorheen kunnen reizen wanneer het elektrische veld wordt aangelegd. Het is helder, kleurloos en extreem glad. Andere gel of polymere materialen  Elektronische inkt bestaat uit minuscule, tweekleurige geladen nanodeeltjes en kan verschillende kleuren of berichten weergeven bij blootstelling aan een elektrisch veld. Afhankelijk van het soort lading zullen de deeltjes van het oppervlak worden aangetrokken of afgestoten, waardoor verschillende effecten ontstaan. kan aan het inkapselen worden toegevoegd om de stabiliteit van het systeem te verbeteren.

Elektronische inkt bestaat uit minuscule, tweekleurige geladen nanodeeltjes en kan verschillende kleuren of berichten weergeven bij blootstelling aan een elektrisch veld. Afhankelijk van het soort lading zullen de deeltjes van het oppervlak worden aangetrokken of afgestoten, waardoor verschillende effecten ontstaan. kan aan het inkapselen worden toegevoegd om de stabiliteit van het systeem te verbeteren.

Het fabricageproces

Elektronische inkt wordt stapsgewijs gemaakt. Ten eerste krijgen twee contrasterende inkten tegengestelde ladingen. Vervolgens worden de inkten ingekapseld in geleidende microbolletjes en op het gewenste oppervlak aangebracht.

Opgeladen inkt produceren

- 1 Twee contrasterende vloeibare polymeren worden in aparte containers geladen die voorzien zijn van verstuivingsnozzles. De materialen worden verwarmd gehouden zodat ze vloeibaar blijven. Een van de mondstukken heeft een positief geladen potentiaal, terwijl de andere een negatief potentiaal heeft. Vervolgens wordt er druk uitgeoefend om de inkt door de spuitmondjes te persen, waardoor ze in kleine deeltjes uiteenvallen en ook de tegengestelde ladingen verwerven. De containers zijn naast elkaar geplaatst, zodat wanneer de inkten uit de spuitmonden komen, ze in contact komen. Omdat ze tegengestelde ladingen hebben, worden ze tot elkaar aangetrokken en vormen ze grotere, neutrale deeltjes.

- 2 Nadat de grotere deeltjes zijn gevormd, laat men de materialen afkoelen, waardoor ze stollen. Dit resulteert in een klein tweekleurig vast deeltje dat een positieve en een negatieve kant heeft. De deeltjes worden vervolgens langs een verwarmingselement geleid dat de oppervlaktespanning verlaagt en een perfectere bol creëert.

- 3 De deeltjes worden vervolgens door een reeks elektroden geleid om de onvolmaakt geladen deeltjes te scheiden. Terwijl ze de elektroden passeren, worden de onvolmaakte deeltjes aangetrokken door de corresponderende elektrode en vervolgens verwijderd. De rest van de deeltjes wordt overgebracht naar het inkapselingsgebied.

Inkapseling van inkt

- 4 De deeltjes worden verplaatst naar een tank die een vloeibare oplossing van monomeer in een siliconenolie bevat. De deeltjes worden grondig gemengd, zodat ze gelijkmatig worden verspreid. Deze oplossing wordt gecombineerd met een waterige fase waardoor een emulsie ontstaat. Een emulsie is een semi-stabiel mengsel van olie en water. De elektronische inktdeeltjes blijven in de siliconenolie die wordt omgeven door water.

- 5 Aan de oplossing wordt een verknopingsmiddel toegevoegd waardoor het monomeer met zichzelf reageert. Hierdoor ontstaan kleine bolletjes die wat siliconenolie en de elektronische inktdeeltjes bevatten. De inktdeeltjes kunnen dan voor verschillende toepassingen worden gescheiden van de waterige fase. Dit kan worden gedaan door verdamping met daaropvolgend wassen met oplosmiddel.

- 6 Nadat de reacties zijn voltooid, worden de elektronische inktartikelen bewaard in een vloeibaar oplosmiddel totdat ze kunnen worden aangebracht. Afhankelijk van het eindproduct kan bij dit applicatieproces de vloeibare inkt worden uitgesmeerd op speciaal papier, stof of andere soorten vezels.

Kwaliteitscontrole

Om de kwaliteit van de elektronische inkt te waarborgen, wordt elke fase van het productieproces gecontroleerd. Omdat het een relatief nieuwe technologie is, wordt elektronische inkt niet in grote, snelle hoeveelheden gemaakt. Om deze reden kan elke stap grondig worden getest voordat u doorgaat naar de volgende. Inspecties beginnen met een evaluatie van de binnenkomende grondstoffen. Deze materialen worden getest op zaken als pH, viscositeit en soortelijk gewicht. Ook worden kleur en uiterlijk beoordeeld. Nadat de elektronische inkt op is, wordt deze getest om er zeker van te zijn dat deze goed zal reageren op een elektrisch veld. Het materiaal kan op een dun oppervlak worden uitgespreid en er wordt een elektrisch veld op aangelegd. De kleur van het oppervlak moet dienovereenkomstig veranderen. De deeltjesgrootte wordt ook getest met behulp van verschillende gaasschermen.

De Toekomst

De eerste producten die elektronische inkt gebruiken, worden net geïntroduceerd. Het zijn eenvoudige tweekleurige apparaten die niet indrukwekkender zijn dan elektronische displays met platte panelen. Toekomstige generaties beloven echter brede toepassingen te hebben en kunnen een aanzienlijke invloed hebben op de manier waarop we met de wereld omgaan. De hoop die fabrikanten van elektronische inkt hebben, is dat dit materiaal in eerste instantie zal worden verwerkt in billboards voor buitengebruik, draagbare computerapparatuur, boeken en kranten. Maar uiteindelijk zal elektronische inkt op elk oppervlak worden aangebracht, zoals kleding, muren, productlabels en bumperstickers. Het wordt dan alomtegenwoordig in de omgeving, zodat elk bericht altijd en overal kan worden weergegeven.

Aangezien het huidige elektronische inktproduct uit slechts twee kleuren bestaat, kunnen de producten die ermee worden gemaakt geen volledig gekleurd display creëren. In de toekomst zullen meer kleuren elektronische inkt worden ontwikkeld. Wetenschappers moeten nog uitzoeken hoe ze deze verschillende kleuren op het juiste moment kunnen weergeven, maar als dit eenmaal is bereikt, kan elk oppervlak dat is bedekt met elektronische inkt net zo interessant worden om naar te kijken als een televisiescherm.

Productieproces

- Van elektrisch naar elektronisch

- Balpen

- Opstrijkbare sticker

- Industriële elektronische reparaties gemakkelijk maken

- Elektronische draaibanken voor complexe bewerkingen

- Driedimensionale elektronische vliegende microchip

- Elektronische huid reageert op pijn

- Elektronische waterpomp:voor thuis of incidenteel gebruik

- Elektronische waterpompen in de automobielindustrie

- Een inleiding tot elektronische pompen

- De werking van een elektronisch ontstekingssysteem begrijpen