Kledingstrijkijzer

Achtergrond

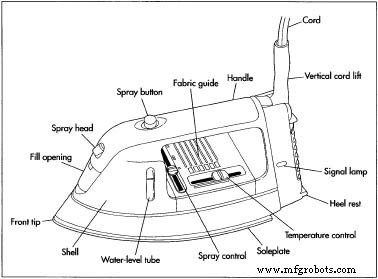

Een strijkijzer is een huishoudelijk apparaat dat wordt gebruikt om de kreukels uit en kreuken in kleding te drukken. Als het strijkijzer aanstaat, verplaatst de consument het over een kledingstuk op een strijkplank. De combinatie van warmte en druk verwijdert rimpels.

Strijkijzers zijn in de loop van honderden jaren geëvolueerd van eenvoudige voorwerpen gemaakt van metaal (hoewel ze soms van glas of andere materialen waren gemaakt) die vaak zwaar en moeilijk te gebruiken waren. Voordat verwarmde drogers werden uitgevonden, dienden strijkijzers ook nog een ander doel. Hete strijkijzers doodden parasieten en bacteriën in kleding en elimineerden meeldauw. De meeste moderne strijkijzers zijn gemaakt van metaal en plastic en hebben veel functies, zoals stoom, temperatuurregeling en automatische uitschakeling. Stoom biedt een extra middel om kreukels uit kleding te verwijderen.

Geschiedenis

Hoewel voorwerpen al duizenden jaren worden gebruikt om kreukels te verwijderen en/of kleding te persen, lieten gedurende een groot deel van die tijd alleen de rijken hun kleding zo behandelen. Omdat het gebruik van dergelijke werktuigen moeilijk en arbeidsintensief was, konden alleen de rijken het zich veroorloven om mensen (meestal slaven of bedienden) in dienst te nemen om het werk te doen. In ongeveer 400

De Romeinen uit het Empire-tijdperk hadden verschillende gereedschappen die vergelijkbaar waren met het moderne ijzer. Een daarvan was een handmangel. Deze platte metalen peddel of hamer werd gebruikt om op kleding te slaan. De rimpels werden verwijderd door het kloppen. Een ander werktuig was een prelum. Deze was gemaakt van hout en had iets weg van een wijnpers. Twee platte zware planken werden tussen een draaischroef gezet, eveneens van hout. Linnen werd tussen de planken geplaatst en de toenemende druk die door de turmschroef werd uitgeoefend, zorgde voor druk om de stof te persen.

De oude Chinezen hadden ook verschillende primitieve soorten strijkijzers, waaronder het panijzer. Het panijzer zag eruit als een grote ijsschep. Dit strijkijzer had een open vak met een platte bodem en een handvat. Het compartiment bevatte hete kolen of zand, die de bodem van het panijzer verwarmden. Het werd over de kleding geschoven om kreukels te verwijderen.

Rond de tiende eeuw na Christus hadden Vikingen uit Scandinavië vroege ijzers gemaakt van glas. De Vikingen gebruikten wat men een linnen gladder noemde om plooien te strijken. De paddestoelvormige smoother werd in de buurt van stoom gehouden om op te warmen en werd over de stof gewreven.

Wat hedendaagse consumenten zouden herkennen als een strijkijzer, verscheen voor het eerst in Europa rond 1300. Het strijkijzer bestond uit een plat stuk ijzer met een metalen handvat eraan. Om het strijkijzer te verwarmen, werd het boven of in een vuur gehouden totdat het heet was. Wanneer een kledingstuk met het strijkijzer werd aangedrukt, werd het opgepakt met een gewatteerde houder. Een dunne doek werd tussen het kledingstuk en het strijkijzer geplaatst, zodat er geen roet zou worden overgedragen van het werktuig naar het voltooide kledingstuk. Het strijkijzer werd gebruikt totdat het te koud was om zijn werk te doen. Veel mensen hadden meerdere strijkijzers, zodat ze er een of meer konden verwarmen terwijl er een in gebruik was.

In ongeveer de vijftiende eeuw werd een verbetering ten opzichte van het strijkijzer geïntroduceerd. De hete kist (ook wel kistijzer of slakijzer genoemd) was gemaakt van een holte  Een typisch strijkijzer. metalen kist met gladde bodem en handvat. Binnen werden hete kolen, bakstenen, slakken (verwarmde metalen inzetstukken) of een ander verwarmingselement geplaatst. Dit elimineerde de noodzaak voor een extra doek tussen kleding en strijkijzer omdat het strijkijzer de kleding niet vuil maakte. Zowel het strijkijzer als de hotbox werden enkele honderden jaren gebruikt.

Een typisch strijkijzer. metalen kist met gladde bodem en handvat. Binnen werden hete kolen, bakstenen, slakken (verwarmde metalen inzetstukken) of een ander verwarmingselement geplaatst. Dit elimineerde de noodzaak voor een extra doek tussen kleding en strijkijzer omdat het strijkijzer de kleding niet vuil maakte. Zowel het strijkijzer als de hotbox werden enkele honderden jaren gebruikt.

Veel innovaties in de ijzertechnologie kwamen in de negentiende eeuw. Toen in het begin van de negentiende eeuw gietijzer werd uitgevonden, waren enkele van de problemen met strijkijzers opgelost. Met de komst van gietijzeren kachels konden er strijkijzers bovenop worden verwarmd, wat veel schoner was dan een vuur. Tegen de jaren 1820 werd gietijzer ook gebruikt om strijkijzers te maken. Deze ijzers werden sad irons genoemd omdat ze zwaar waren, ongeveer 15 lb (5,6 kg) wogen en moeilijk te verplaatsen waren.

Net als strijkijzers werden droevige strijkijzers verwarmd op de kookplaat, maar soms verwarmden ze ongelijkmatig. Het handvat werd ook warm, wat problemen opleverde voor gebruikers. De Amerikaanse Mary Potts loste deze problemen op in 1870. Ze maakte een kartonnen basis en vulde deze met gips uit Parijs. Dit werd rond het lichaam van het strijkijzer geplaatst en hield het koeler voor een meer gelijkmatige verwarming. Potts bedacht ook een afneembaar houten handvat dat lente . was geladen voor het droevige strijkijzer. Omdat hout de warmte niet op dezelfde manier vasthoudt als ijzer, zou de persoon die het strijkijzer gebruikt zich niet verbranden.

Nadat gas eind 1800 beschikbaar kwam in Amerikaanse huizen, ontstonden gasstrijkijzers. De vroegste werden gepatenteerd in 1874. Huizen hadden individuele gasleidingen en het gasijzer was via een pijp op de gasleiding aangesloten. Het strijkijzer bevatte een brander waar het gas naar toe stroomde. Als de brander werd aangestoken met een lucifer, werd het strijkijzer warm. Het strijkijzer was erg heet en er lekte soms gas, maar de gasstrijkijzers waren lichter dan trieste strijkijzers. Andere aangedreven ijzers volgden snel. Deze strijkijzers werden verwarmd met olie, benzine, paraffine en andere brandstoffen.

Het strijkijzer werd uitgevonden in de jaren 1880 toen elektriciteit op grote schaal beschikbaar kwam in huizen. Het eerste strijkijzer werd in 1882 gepatenteerd door Henry W. Seeley. Zijn strijkijzer was met afneembare draden aangesloten op een elektrische bron. De elektriciteit stimuleerde de interne spoelen van het strijkijzer. Maar het strijkijzer van Seeley had, zoals veel vroege elektrische strijkijzers, geen elektrische snoeren. De strijkijzers werden verwarmd op een standaard. Een groot probleem met Seeley's strijkijzer was dat het heel langzaam opwarmde op de standaard en snel afkoelde tijdens gebruik. Dit strijkijzer moest regelmatig worden opgewarmd.

Tegen de eeuwwisseling was de ijzertechnologie aanzienlijk gevorderd en werden strijkijzers gebruikelijker in Amerikaanse huishoudens. In 1903 werden strijkijzers verkocht met elektrische snoeren die direct aan het strijkijzer waren bevestigd. Earl Richardson vond een zoolplaat uit (het onderste deel van het strijkijzer dat van metaal is en het eigenlijke persen doet) dat verbeterde hoe en waar zoolplaten werden verwarmd voor beter strijken. Zijn strijkijzer had meer warmte in de punt dan in het midden en stond bekend als de Hotpoint.

In de jaren twintig verbeterde Joseph Myers het strijkijzer en het koord door een automatische warmteregeling van puur zilver toe te voegen. Thermostaten werden al snel een standaardfunctie. De eerste draadloze strijkijzers werden in 1922 geïntroduceerd, maar ze sloegen niet aan. (De eerste succesvolle draadloze strijkijzers werden in 1984 verkocht).

In 1926 werd het stoomstrijkijzer geïntroduceerd door de Eldec Company. Stoom maakte het gemakkelijker om droge, stijve stoffen glad te strijken. Voorheen sprenkelde de gebruiker water op droge kleding of moest kleding gestreken worden als deze nog vochtig was. De stoomstrijkijzers maken gebruik van een watertank waarmee verwarmde waterdamp kan worden gecreëerd en door kleine gaatjes in de zoolplaat kan worden aangebracht. Stoomstrijkijzers werden pas in de jaren veertig populair.

Edward Schreyer overwon het probleem van roestende zoolplaten in 1938. Hij ontwikkelde een aluminiumlegering die niet zou roesten of lekken. Strijkijzers die konden variëren tussen stoom of droog werden in de jaren vijftig geïntroduceerd. Het eerste strijkijzer met automatische uitschakeling werd in 1984 geïntroduceerd.

Hedendaagse strijkijzers hebben een antiaanbaklaag op de zoolplaat, een innovatie die in 1995 werd geïntroduceerd. De meeste kenmerken zijn gemaakt van plastic en meer gaten in de zoolplaat om stoom door te laten. Een zweep houdt het snoer uit de weg tijdens gebruik. In 1996 werden in de Verenigde Staten ongeveer 13-14 miljoen ijzers met een verscheidenheid aan functies verkocht.

Ruwe Mcateials

Strijkijzers zijn voornamelijk gemaakt van plastic en metaal (aluminium en staal). De materialen komen vaak naar de fabriek in de vorm van kunststofharsen, aluminium blokken en staalplaten. Het metaal wordt gebruikt om de zoolplaat, thermostaat en andere interne mechanismen te maken. Kunststof wordt gebruikt om de buitenkant en het handvat te maken, evenals de watertank. Bepaalde onderdelen, zoals de veer voor de thermostaat, snoer, stekker en aanverwante aansluitingen, worden meestal uitbesteed door ijzerbedrijven.

Het fabricageproces

Eerst wordt elk onderdeel van het strijkijzer geproduceerd, meestal op afzonderlijke, geautomatiseerde productielijnen. Daarna wordt het strijkijzer gemonteerd.

Zoolplaat

- 1 De zoolplaat is gegoten van gesmolten aluminium. Een deel van de mal maakt de gaatjes die essentieel zijn in een stoomstrijkijzer. Verwarmd metaal wordt onder druk in een mal gestoken, gekoeld en vrijgegeven.

- 2 De gekoelde zoolplaat wordt op drie manieren behandeld. Het is gepolijst, gecoat met een non-stick PTFE-materiaal of bedekt met een ander metaal. Dergelijke metalen omvatten roestvrij staal.

- Om een of meer van deze processen te voltooien, worden de zoolplaten op een grote geautomatiseerde carrousel geplaatst, die bij elke stap roteert.

- 3 Om de plaat te polijsten, gebruikt een automatische bandschuurmachine schuurbanden om de plaat te polijsten en te polijsten. De vereiste afwerking bepaalt welke schuurgraad wordt gebruikt.

- 4 Een geautomatiseerde verfspuitmachine brengt een antiaanbaklaag aan. Na het aanbrengen wordt de zoolplaat gebakken in een geautomatiseerd industrieel proces.

- 5 Om met een ander metaal te coaten, wordt de externe metalen omslag gemaakt door een geautomatiseerde stempelpers. De resulterende hoes wordt ofwel geperst of geklonken op de zoolplaat, door een kleinere machinepers.

Thermostaat

- 6 In een spuitgietmal wordt een metalen paaltje gegoten.

- 7 Op de metalen paal is een veer gemonteerd. Deze veer is een bimetaalschakelaar gemaakt van twee verschillende metalen met uiteenlopende lineaire thermische coëfficiënten die aan elkaar zijn gehecht. De veer regelt eigenlijk de temperatuur van het strijkijzer.

- 8 Stroomcontacten zijn bevestigd aan het uiteinde van de veer, die de elektriciteit doorlaten zodat het strijkijzer kan worden verwarmd. Dit hele proces is over het algemeen geautomatiseerd.

Watertank

- 9 In een tweedelige spuitgietmatrijs wordt verwarmd plastic ingebracht om de bovenste en onderste delen van de tank te maken. Verschillende openingen op de tank worden gemaakt als onderdeel van de mal.

- 10 De mal wordt onder druk gezet, afgekoeld en als eendelige tank vrijgegeven.

- 11 Andere onderdelen voor de tank (pomp, interne kamer, zuiger, knoppen en andere onderdelen) worden gemaakt door vergelijkbare spuitgietprocessen.

- 12 Op een geautomatiseerde assemblagelijn worden de onderdelen in elkaar gezet, waarbij elk van de andere onderdelen op de watertank wordt geplaatst.

Huisvesting

- 13 In een spuitgietmatrijs wordt verwarmd plastic onder druk in een mal gestoken, gekoeld en vrijgegeven.

Handvat

- 14 In een spuitgietmatrijs wordt verwarmd plastic onder druk in een mal gestoken, gekoeld en vrijgegeven.

Montage

Wanneer alle onderdelen zijn vervaardigd, wordt het strijkijzer geassembleerd op een geautomatiseerde assemblagelijn.

- 15 De zoolplaat is het eerste onderdeel op de lopende band. De thermostaat wordt ofwel op de plaat geschroefd, ofwel door een robot aan de plaat gelast.

- 16 Aan de zoolplaat-thermostaat-subconstructie wordt de watertank geplaatst. Het wordt vastgezet op een geautomatiseerde lijn met schroeven of andere industriële bevestigingsmiddelen.

- 17 Het handvat en de behuizing zijn bevestigd over de zoolplaat, de thermostaat en het waterreservoir en worden vastgezet met schroeven. Soms is dit proces geautomatiseerd, maar het kan ook handmatig worden gedaan.

- 18 Het elektriciteitssnoer is het laatste stuk dat moet worden toegevoegd. Soms is dit proces geautomatiseerd, maar het kan ook handmatig worden gedaan.

- 19 Na een geautomatiseerd testproces worden de strijkijzers met de hand geïnspecteerd.

- 20 Voltooide strijkijzers worden met de hand verpakt in afzonderlijke dozen met instructies en andere documenten. (Voor sommige bedrijven is dit een geautomatiseerd proces.)

- 21 De afzonderlijke dozen worden in verzenddozen of masterpacks geplaatst voor distributie naar magazijnen.

Kwaliteitscontrole

Voordat het productieproces begint, worden alle grondstoffen gecontroleerd op consistentie. Omdat elk onderdeel van het strijkijzer wordt vervaardigd, worden de onderdelen gecontroleerd op juiste functionaliteit.

Tijdens het assemblageproces wordt een strijkijzer van de productielijn gehaald en door een onafhankelijke afdeling uit elkaar gehaald om fouten op te sporen. Eventuele fouten hebben tot gevolg dat de hele partij strijkijzers wordt gecontroleerd en indien nodig gecorrigeerd. Nadat het product is geassembleerd, controleert een werknemer het strijkijzer ook op elektrische functionaliteit en waterintegriteit.

Bijproducten/afval

Eventueel overtollig metaal of plastic uit het vormproces wordt indien mogelijk hergebruikt in het proces. Alles wat niet kan worden gebruikt, wordt gerecycled.

De Toekomst

De meest voor de hand liggende verbeteringen aan het strijkijzer zijn waarschijnlijk de zoolplaat. Er zullen waarschijnlijk betere coatings worden uitgevonden die beter bestand zijn tegen beschadiging door ritsen of andere uitsteeksels op kledingstukken en die de weerstand over de stof verminderen. Deze verbeteringen kunnen de vorm hebben van betere legeringen of betere antiaanbaklagen. Interne mechanismen die warmte en stoom beter beheersen, zullen ook blijven evolueren.

Productieproces