Spark

Achtergrond

Een spork is een eetgerei dat is ontworpen met kenmerken van zowel een lepel als een vork. De algehele vorm is vergelijkbaar met een lepel, compleet met een handvat en een kleine komachtige structuur aan het uiteinde. Helemaal aan het einde van de spork zitten korte tanden die handig zijn voor het oppakken van vast voedsel. Ook wel een runcible lepel genoemd, worden sporks vaak geleverd door afhaalrestaurants als wegwerpgerei. Ze zijn over het algemeen gemaakt van plastic en gemaakt door middel van een thermovormproces.

Geschiedenis

Eetgerei heeft zich door de eeuwen heen langzaam ontwikkeld. Vroege mensen gebruikten natuurlijk voorkomende scherpe stenen om voedsel te schrapen en te snijden. Toen er niet genoeg van beschikbaar waren, leerden ze om doffe stenen in geschikte vormen te slijpen. Deze stenen vertegenwoordigen de vroegst bekende messen. Oude kustbevolkingen gebruikten schelpen die aan stokken waren bevestigd om hete vloeistoffen te eten. Andere populaties gebruikten uitgeholde hoorns van schapen voor soortgelijke doeleinden. Deze toepassingen van natuurlijke producten tonen de vroege ontwikkeling van de lepel aan.

In de loop der jaren werd het ontwerp en de productie van eetgerei efficiënter. Verschillende materialen zoals hout, ivoor en metaal werden vaak gebruikt. Messen en lepels waren jarenlang de meest voorkomende soorten eetgerei in heel Europa. In feite wordt aangenomen dat de term lepel afkomstig is van het oude Angelsaksische woord 'spon', wat splinter of houtsplinter betekent. Dit weerspiegelt het feit dat lepels in de vijfde eeuw van hout werden gemaakt.

Een van de vroegst bekende vorken dateert uit de tijd van de oude Grieken. Deze gebruiksvoorwerpen waren groter dan de moderne vork en hadden slechts twee tanden. Tegen de zevende eeuw gebruikten royalty's uit het Midden-Oosten regelmatig kleinere vorken aan de eettafel. In Europa werd het regelmatige gebruik van vorken langzaam ingevoerd. De houding van veel mensen was dat voedsel met de handen moest worden gegeten en dat vorken niet nodig waren. Het was pas in de zestiende eeuw dat vorken algemeen verkrijgbaar waren en in Italië werden gebruikt. In de daaropvolgende jaren werden vorken geïntroduceerd in Frankrijk en Engeland. Tegen het midden van de achttiende eeuw hadden vorken de vorm bereikt die tegenwoordig het meest wordt gebruikt.

Het idee om lepels met vorken te combineren is niet nieuw. Een van de eerste patenten die in de Verenigde Staten zijn verleend voor een dergelijk product dateert uit 1874. In dit patent wordt een apparaat beschreven met een handvat, lepelkom, mesrand en vorktanden. Dit zou het basisontwerp zijn voor alle toekomstige gecombineerde eetgerei. In de loop van de volgende decennia werden verbeterde producten en materialen gepatenteerd. Een gepatenteerd ontwerp had een diepere kom en kortere tanden waardoor het handig was voor het eten van vloeistoffen. In de jaren '40 en '50 werden kunststoffen aangenomen als het favoriete constructiemateriaal. De term Spork werd geïntroduceerd in een patent dat in 1970 werd verleend aan de Van Brode Milling Company.

Grondstoffen

Sporks kunnen worden gemaakt van alle soorten materialen, waaronder staal, hout, glas en plastic. Veruit het meest gebruikte materiaal is plastic, met name polypropyleen en polystyreen. Deze materialen worden gecombineerd met andere additieven om het afgewerkte gebruiksvoorwerp te creëren. Het is belangrijk op te merken dat alle materialen die worden gebruikt bij de vervaardiging van spork worden gereguleerd door de Amerikaanse Food and Drug Administration (FDA) om ervoor te zorgen dat ze veilig zijn voor contact met voedsel.

Kunststoffen zijn materialen met een hoog molecuulgewicht die worden geproduceerd uit monomeren via een proces dat polymerisatie wordt genoemd. Deze monomeren zoals ethyleen en propyleen zijn uiteindelijk afgeleid van olie en aardgas. In een proces dat het "kraakproces" wordt genoemd, wordt ruwe olie of aardgas verwarmd om de samenstellende koolwaterstoffen om te zetten in reactieve monomeren.

Voor de fabricage van spork worden vaak polypropyleen (PP) en polystyreen gebruikt. PP wordt geproduceerd uit een polymerisatiereactie van propyleenmonomeren. Er wordt gezegd dat het een uitstekende chemische bestendigheid heeft en voor veel soorten verpakkingen wordt gebruikt. Het is ideaal voor de productie van spork omdat het bestand is tegen afbraak door water, zout en zuren, die allemaal destructief zijn voor metalen. Vast polystyreen vertoont ook een goede chemische stabiliteit en temperatuurstabiliteit. Het wordt gemaakt door de polymerisatiereactie van styreenmonomeren. Styreen werd voor het eerst commercieel geproduceerd in de jaren dertig van de vorige eeuw en was tijdens de Tweede Wereldoorlog belangrijk als bestanddeel van de productie van synthetisch rubber.

Naast het polymere basismateriaal worden andere modificatoren toegevoegd om de eigenschappen van het materiaal te veranderen, de stabiliteit te verbeteren en de fabricage te vergemakkelijken. Omdat het bulkpolymeer typisch kleurloos is, worden kleurstoffen toegevoegd om sporks aantrekkelijker te maken. Dit kunnen oplosbare kleurstoffen of fijngemaakte pigmenten zijn. Om een witte kleur te produceren, kan een anorganisch materiaal zoals titaniumdioxide worden gebruikt.

Een groot aantal andere vulmaterialen worden toegevoegd om sporks van hoge kwaliteit te produceren. Zo worden weekmakers toegevoegd om de verwerkbaarheid en flexibiliteit van het polymeer te vergroten. Weekmakers zijn niet-vluchtige oplosmiddelen en omvatten zaken als paraffinische oliën of glycerol. Omdat het plastic tijdens de productie meestal wordt verwarmd, worden er ook stabilisatoren toegevoegd om te voorkomen dat het plastic afbreekt. Een onverzadigde olie zoals sojaolie kan als warmtestabilisator worden gebruikt. Andere beschermende materialen die worden toegevoegd, zijn onder meer ultraviolette beschermers en antioxidanten. Deze materialen helpen degradatie van het plastic door milieueffecten te voorkomen. Ten slotte worden verbindingen zoals geëthoxyleerde vetzuren of siliconen gebruikt om de verwerking tijdens de fabricage te vergemakkelijken. Deze materialen maken het makkelijker om het plastic uit de mal te halen.

Ontwerp

Een spork is een eetgerei met gecombineerde elementen van zowel een lepel als een vork. Het heeft een handgreepgedeelte dat door de gebruiker wordt vastgepakt. Aan het uiteinde van het handvat is een kleine, gebogen, komvormige structuur bevestigd en helemaal aan het einde van deze gebogen structuur zijn kleine puntige tanden. In sommige ontwerpen verwerken uitvinders ook een scherpe rand in de spork zodat deze ook als mes kan worden gebruikt.

Het fabricageproces

Een plastic vel maken

- 1 Aan het begin van de fabricage van spork wordt een kunststof plaat gevormd door middel van een extrusieproces. In deze productiefase worden polymeerpellets in een grote bak gevoerd die aan een dunne, afgeplatte opening is bevestigd. Terwijl de pellets door de extruder worden bewogen, verplettert en smelt een hydraulische schroef ze bij temperaturen tussen 400-550 ° F (204-288 ° C) en vormt een dikke, halfvaste vloeistof. Het polymeer wordt door een opening geduwd en als een verdunde massa geëxtrudeerd. Vervolgens wordt het onder een reeks watergekoelde rollen geleid om het verder te verdunnen en de breedte en lengte te vergroten. Aan het einde van dit proces kan het op grote spoelen worden gerold of in vellen worden gesneden.

Thermovormen

- 2 Zoals bij de meeste plastic producten wordt er een mal gemaakt voor de productie van een spork. De mal is een stalen blok met een uitgesneden holte die de omgekeerde vorm van de spork heeft. Wanneer zacht geworden, opgewarmd plastic in de mal wordt getrokken, krijgt het de vorm van de mal bij afkoeling. Om het verwijderen van de spork uit de mal gemakkelijker te maken, kunnen speciale siliconen lossingsmiddelen worden gebruikt om de holte te coaten.

Wanneer een mal wordt ontworpen, wordt de holte zeer gepolijst om eventuele gebreken aan het oppervlak te verwijderen. Een enkele fout op het oppervlak kan worden gereproduceerd in het eindproduct, waardoor een hele productierun wordt verpest.

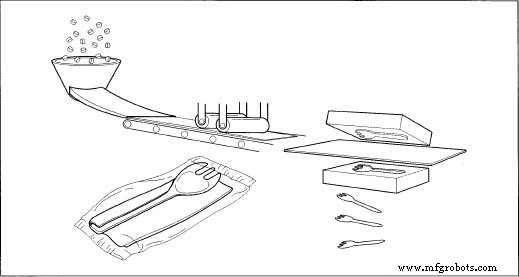

- 3 De kunststof platen worden vervolgens op een dieptrekmachine geladen. Het vel plastic wordt over de spork-mal bewogen en

Plastic korrels worden in een trechter gevoerd en vervolgens door rollen gladgestreken. Een metalen stamper snijdt de vonkvorm uit. op zijn plaats geklemd. Boven de mal bevindt zich een verwarmer die het plastic zachter maakt.

Plastic korrels worden in een trechter gevoerd en vervolgens door rollen gladgestreken. Een metalen stamper snijdt de vonkvorm uit. op zijn plaats geklemd. Boven de mal bevindt zich een verwarmer die het plastic zachter maakt. - 4 Door een paar gaatjes aan de onderkant van de mal wordt lucht gezogen, waardoor er een vacuüm ontstaat. Deze drukval zorgt ervoor dat een deel van het zacht geworden plastic vel naar beneden in de mal wordt getrokken.

- 5 Wanneer het plastic in contact komt met de mal, koelt het af en wordt het hard. Hierdoor behoudt het de vorm van de mal, in dit geval die van een spork. Bovenop de mal wordt een grote metalen stempelplaat geschoven. Dit snijdt de individuele spork van de rest van het plastic vel af en biedt ook de mogelijkheid om een logo of ontwerp op het handvat van de spork in reliëf te maken. De sporks worden vervolgens uit de mallen geworpen en naar de volgende productiefase verplaatst. Het ongebruikte plastic wordt verplaatst naar een aparte ruimte om opnieuw te worden vermalen en opnieuw te worden gebruikt.

Montage en verpakking

- 6 Sporks worden in verschillende verpakkingen verkocht. Een veelgebruikte verpakkingsmethode is om een spork in een plastic folie te laten wikkelen met een servet. In dit geval worden de sporks verplaatst naar een grote opvangbak die is bevestigd aan een plaatsingsmachine. Een doorlopende, dunne plastic film beweegt onder een machine door waar een servet op wordt geplaatst. Nadat het servet is geplaatst, wordt er een spork op geplaatst. Als er peper- of zoutzakjes in het pakket moeten, worden die ook door een ander apparaat neergelegd.

- 7 Vervolgens wordt de gevulde folie onder een vouw- en stempelmachine geleid. Dit apparaat is zo ontworpen dat de film over de spork en het servet wordt gevouwen wanneer deze binnenkomt. Het wordt vervolgens aan beide uiteinden gestempeld, waardoor een gesneden, verzegeld pakket ontstaat. Het individuele pakket wordt vervolgens overgebracht naar een opbergkoffer. Wanneer de koffer voldoende gevuld is, wordt deze verzegeld met tape en op een pallet gestapeld voor verzending.

Kwaliteitscontrole

Er worden verschillende kwaliteitscontrolemaatregelen genomen om ervoor te zorgen dat elke geproduceerde spork voldoet aan de gespecificeerde normen. Deze omvatten zowel laboratoriumtests als lijninspecties. Voorafgaand aan de fabricage worden de fysische en chemische eigenschappen van de uitgangsmaterialen bepaald. Op de kunststoffen worden bijvoorbeeld molecuulgewicht- en chemische samenstellingsbepalingen gedaan. Ook worden visuele inspecties van de kleur, textuur en uiterlijk uitgevoerd. De fysieke prestatie-eigenschappen kunnen ook worden geëvalueerd. Er kunnen spanningstests worden uitgevoerd om ervoor te zorgen dat het plastic duurzaam is. Dit is vooral belangrijk voor de productie van spork omdat de producten sterk genoeg moeten zijn om vast voedsel op te nemen. Kwaliteitscontroletechnici in een laboratorium voeren deze tests over het algemeen uit.

Op de productievloer zijn lijninspecteurs op verschillende punten langs de productielijn geplaatst. Ze inspecteren het plastic keukengerei visueel en controleren of de maat, vorm en kleuren correct zijn. Ze controleren ook de producten in de uiteindelijke verpakking en zorgen ervoor dat elke verzonden spork van een acceptabele kwaliteit is. Wanneer defecte sporks worden gevonden, worden ze uit de productielijn gehaald en apart gezet voor reforming.

Op producten/Afval

Bij de vervaardiging van sporks is het primaire afvalproduct ongebruikt plastic. De verwijdering van dit materiaal wordt beheerd via een systeem dat bronvermindering, recycling, omzetting van afval naar energie en storten omvat. Bij de productie van sporks is bronvermindering de primaire methode om plastic afval te verminderen. Dit wordt bereikt door plastic van misvormde producten te hergebruiken.

De andere fasen van afvalverwerking hebben betrekking op de afgewerkte producten zelf. Omdat sporks zijn ontworpen om wegwerpbaar te zijn, zijn ze voorbestemd om afval te worden. Een deel van dit afval komt terecht in het recyclingsysteem en wordt gebruikt voor verschillende toepassingen van gerecyclede producten. Andere delen van dit afval worden uiteindelijk gebruikt in verbrandingsovens om het van afval om te zetten in energie. Tijdens deze energieomzetting produceert een polymeer zoals polystyreen koolstofdioxide, waterdamp en sporen van niet-giftige as. De laatste rustplaats voor veel weggegooide sporks is op stortplaatsen.

De Toekomst

In de toekomst zullen spork-fabrikanten zich waarschijnlijk concentreren op het verbeteren van de productie-efficiëntie en het verhogen van de verkoop. Vanuit productiestandpunt is het onderzoek gericht op het verhogen van de productiesnelheden, het verlagen van de grondstofkosten en het minimaliseren van chemisch afval. Zo heeft een grondstofleverancier een kunststofvervanger geïntroduceerd, gemaakt van tarweglutenhars, die duurzaam genoeg is voor de productie van spork, maar ook biologisch afbreekbaar is. Een andere leverancier heeft een sojaproduct op de markt gebracht met vergelijkbare kenmerken. Om de verkoop te verhogen, zullen spork-fabrikanten zich richten op het verkrijgen van meer fastfoodrestaurants om hun product te gebruiken. Sporks biedt deze restaurants de mogelijkheid om kosten te besparen door de noodzaak om zowel lepels als vorken mee te nemen, weg te nemen.

Waar meer te leren

Boeken

Chabot, J. De ontwikkeling van machines en methoden voor kunststofverwerking. Society of Plastics Engineers, 1992.

Giblin, James Cross. Van hand tot mond, of hoe we messen, vorken, lepels en eetstokjes hebben uitgevonden, en de manieren om ermee om te gaan. New York:Crowell, 1987.

Petroski, Hendrik. De evolutie van nuttige dingen. New York:Vintage Boeken, 1994.

Seymour, R. en C. Carraher. Polymeerchemie. New York:Marcel Dekker, Inc., 1992.

Overige

Albanees, Joseph. Amerikaans octrooischrift 4.984.367 combinatiegereedschap. 1991.

Perry Romanowski

Productieproces