Lijm

Achtergrond

Er wordt geschat dat ongeveer 18,2 kg per jaar lijm wordt gebruikt voor elke persoon in Amerika, en het is gemakkelijk te zien hoe en waarom wanneer men kijkt naar de omvang van het gebruik. Meubels, sanitair, schoenen, boeken, gebouwen en auto's gebruiken allemaal lijm in een bepaald deel van hun constructie.

Lijmen maken deel uit van een grotere familie die lijmen wordt genoemd. De twee klassen onderscheiden zich door het feit dat lijm afkomstig is van organische verbindingen, terwijl lijmen op chemicaliën zijn gebaseerd. Hechtende materialen die epoxy, kit of afdichtingsmiddelen worden genoemd, zijn ook chemische verbindingen die speciale additieven hebben om ze eigenschappen te geven die geschikt zijn voor bepaalde taken of toepassingen.

Lijm ontstond toen oude stammen ontdekten dat de botten, huiden, huid, pezen en ander bindweefsel van dieren konden worden verwerkt om collageen, het eiwit in deze weefsels, te verwijderen. Het collageen was plakkerig en was handig om dingen bij elkaar te houden. Vaste melkbestanddelen, bekend als caseïne, en bloedalbumine kunnen ook als basis voor lijm worden gebruikt. Gedroogd serum uit koeienbloed levert albumine op dat stolt (samenklontert) wanneer het wordt verwarmd en onoplosbaar wordt in water.

Vislijm werd ook gemaakt van de koppen, botten en huid van vissen, maar deze lijm was meestal te dun en minder plakkerig. Door te experimenteren ontdekte de vroege mens dat de luchtblazen van verschillende vissen een veel bevredigendere lijm produceerden die wit en smaakloos was. Het werd uiteindelijk isinglass of ichthocol genoemd.

Er zijn drie klassen van stoffen die lijmen worden genoemd en die geen chemicaliën, verbindingen of hightech additieven bevatten; dit zijn beenderlijm, huid- of huidlijm en vislijm. Technisch gezien zijn andere kleverige stoffen kleefstoffen, gommen of cement, hoewel consumenten deze termen vaak door elkaar gebruiken.

Planten zijn ook gebruikt om lijmen te produceren die gezamenlijk plantaardige lijmen worden genoemd. Deze materialen zijn dispergeerbaar of oplosbaar in water en worden meestal gemaakt van het zetmeel waaruit veel granen en groenten bestaan. Het natuurlijke tandvlees omvat agar, van colloïden in zeeplanten, algin dat is afgeleid van zeewier, en Arabische gom, een extract van de acaciaboom (ook bekend als de gomboom). De stof die zeelijm wordt genoemd, wordt gebruikt om naden af te dichten, maar het bestaat uit teer of pek en is niet echt een lijm.

Geschiedenis

Het vroegste bewijs van het gebruik van lijm is nog steeds te zien in de grotschilderingen gemaakt door onze Neanderthaler voorouders in Lascaux, Frankrijk. Deze vroege kunstenaars wilden dat hun werk lang meeging en mengden lijm met de verf die ze gebruikten om de kleuren te helpen het vocht van de grotmuren te weerstaan. Egyptische artefacten die in hun graven zijn opgegraven, tonen veel gebruik van lijm; misschien wel de meest opvallende zijn de fineren en inlays in houten meubelen, die al in 3.000

Het maken van meubels is sterk afhankelijk van lijmen. Hoewel er veel technieken zijn om stukken aan elkaar te bevestigen, wordt lijm vaak gebruikt, hetzij permanent, hetzij om stukken uit te lijnen terwijl andere verbindingen worden aangebracht. Alle grote meubelmakers van de zestiende tot de negentiende eeuw gebruikten lijm in de meubelbouw, waaronder Chippendale, Hepplewhite, Duncan Phyfe, de gebroeders Adams en Sheraton. De lijm die door deze meubelmakers werd gebruikt, was gemaakt van dierenhuiden, hoeven en andere delen die tot gelei waren teruggebracht en vervolgens waren gedroogd. De gelei werd vermalen tot kracht of vlokken. Het werd opnieuw gemengd met water en voorzichtig verwarmd in een lijmpot. Dit product was bruin, broos, hard en niet waterdicht. Toch was deze lijm de enige beschikbare lijm tot de Eerste Wereldoorlog. In die tijd werden voor het eerst caseïnelijmen gemaakt van melk en nitrocelluloselijmen vervaardigd.

In de jaren dertig leidden vorderingen in de chemische en kunststofindustrie tot de ontwikkeling van een breed scala aan materialen, lijmen en lijmen van kunststof of kunsthars. De Tweede Wereldoorlog leidde tot een verdere bloei van deze industrie toen neopreen, epoxy en acrylonitril werden uitgevonden. Deze werden gebruikt door het leger en waren pas eind jaren veertig of vijftig beschikbaar voor commercieel gebruik. Sindsdien zijn er zeer gespecialiseerde, waterdichte lijmen ontwikkeld voor vele industrieën en unieke toepassingen, waaronder de bouw van de Space Shuttle. Lijmen worden nog steeds gebruikt in de houtbewerking en de vervaardiging van schuurmiddelen zoals schuurpapier. Ze worden ook gebruikt als colloïde in industriële processen; colloïden worden aan vloeistoffen toegevoegd om ervoor te zorgen dat vaste deeltjes die in de vloeistof zijn gesuspendeerd, worden afgescheiden zodat ze kunnen worden teruggewonnen, hetzij om de vloeistof te reinigen of om de vaste stoffen te verwerken.

Peter Cooper

Peter Cooper

Het best herinnerd als een filantroop, was Peter Cooper een productief inventief genie en een zeer succesvolle fabrikant. Cooper werd geboren in New York City, de zoon van een revolutionaire legersoldaat die actief was in tal van ondernemingen en de jonge Peter bij allemaal betrokken had. Hoewel Cooper slechts één jaar formeel onderwijs had genoten, bereidden zijn vroege ervaringen met zijn vader hem voor op succes in zijn gevarieerde zakelijke carrière. Cooper was op 17-jarige leeftijd in de leer bij een koetsier en deed het zo goed dat zijn werkgever hem een salaris betaalde en aanbood hem in zijn eigen onderneming te ondersteunen. In plaats daarvan ging Cooper in de lakensnijderij, waarin hij voorspoedig was. Vervolgens kocht hij de rechten op een lijmproces, verbeterde het met zijn eigen uitvinding, begon een lijmfabriek te exploiteren en verwierf een virtueel monopolie op de Amerikaanse lijmhandel.

In 1828 verhuisde Cooper naar de ijzerproductie en bouwde hij de Canton Iron Works in Baltimore, Maryland, met de bedoeling de Baltimore &Ohio Railroad te bevoorraden. De spoorlijn stond echter op het punt te mislukken vanwege de kronkelende en heuvelachtige route die de sporen volgden. De meeste ingenieurs waren destijds van mening dat locomotieven op dergelijk terrein niet konden rijden. Cooper bouwde prompt Amerika's eerste stoomlocomotief, die klein maar krachtig was. In 1830 trok deze "Tom Thumb" 40 passagiers met een snelheid van 10 mijl per uur en bewees dat spoorwegen op een bochtig spoor konden rijden.

Cooper's zakelijke ondernemingen groeiden snel na dit succes. Zijn ijzerhandel breidde zich uit naar mijnen, gieterijen, draadfabrieken en walserijen. In 1854 produceerde Cooper's Trenton-fabriek de eerste ijzeren structurele balken voor gebruik bij het bouwen van brandvrije gebouwen. Cooper werd een van de belangrijkste financiers en onwrikbare aanhangers van het project van Cyrus Field (1819-1892) voor het leggen van de Atlantische telegraafkabel. Als president van de North American Telegraph Company bezat en controleerde Cooper de helft van de telegraaflijnen in de Verenigde Staten. Als uitvinder ontwierp Cooper een vroege wasmachine en verschillende motoren voor het aandrijven van waterscooters.

Grondstoffen

Lijmfabrikanten halen beenderen en weefsels van dieren in slachthuizen, leerlooierijen en vleesverpakkingsbedrijven; het is geen toeval dat 's werelds grootste lijmfabrikant de zuivelfabriek Borden Company is. De dierlijke resten die de grondstof voor lijm zijn, kunnen oren, staarten, stukjes huid of huid, schraapsel van de vlezige zijkanten van huiden, pezen, botten en voeten zijn. Evenzo verkrijgen fabrikanten van vislijm botten, koppen, schubben en huiden van vis uit conservenfabrieken en andere verwerkingsbedrijven.

Met slechts kleine variaties worden dezelfde basisprocessen gebruikt om beenderlijm, huid- of huidlijm en vissen te maken lijm. De huiden en andere restjes worden gewassen zodat vuil wordt verwijderd en ze worden geweekt om ze zacht te maken. Dit materiaal wordt bouillon genoemd en het wordt gekookt door het in open tanks te koken of door het onder druk in autoclaven te koken. De resulterende vloeistof, 'lijmvloeistof' genaamd, wordt geëxtraheerd en opnieuw verwarmd om de lijm te verdikken. Bij afkoeling ziet dit materiaal eruit als gelei en is het stevig. Om de onzuiverheden te verwijderen en de lijm helder te maken, kunnen chemicaliën zoals aluin of zuur gevolgd door ei-albumine worden toegevoegd. Deze chemicaliën zorgen ervoor dat de onzuiverheden neerslaan of uit de lijm vallen. De lijm wordt in vacuüm geconcentreerder gemaakt.

Met slechts kleine variaties worden dezelfde basisprocessen gebruikt om beenderlijm, huid- of huidlijm en vissen te maken lijm. De huiden en andere restjes worden gewassen zodat vuil wordt verwijderd en ze worden geweekt om ze zacht te maken. Dit materiaal wordt bouillon genoemd en het wordt gekookt door het in open tanks te koken of door het onder druk in autoclaven te koken. De resulterende vloeistof, 'lijmvloeistof' genaamd, wordt geëxtraheerd en opnieuw verwarmd om de lijm te verdikken. Bij afkoeling ziet dit materiaal eruit als gelei en is het stevig. Om de onzuiverheden te verwijderen en de lijm helder te maken, kunnen chemicaliën zoals aluin of zuur gevolgd door ei-albumine worden toegevoegd. Deze chemicaliën zorgen ervoor dat de onzuiverheden neerslaan of uit de lijm vallen. De lijm wordt in vacuüm geconcentreerder gemaakt.

Het fabricageproces

Huid- of huidlijm maken

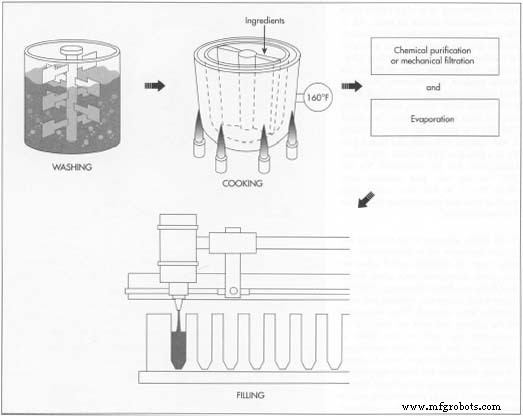

- Met slechts kleine variaties worden dezelfde basisprocessen gebruikt om beenderlijm, huid- of huidlijm en vislijm te maken. De huiden en andere restjes worden gewassen zodat vuil wordt verwijderd en ze worden geweekt om ze zacht te maken. Dit materiaal wordt bouillon genoemd en het wordt door een reeks waterbaden geleid waarin steeds meer kalk wordt toegevoegd om de huiden te laten zwellen en af te breken. De gezwollen huiden worden gespoeld in een grote wasmachine om de kalk te verwijderen. De laatste sporen van kalk worden verwijderd door de bouillon te behandelen met zwakke zuren zoals azijn of zoutzuur. Ten slotte wordt de bouillon gekookt, hetzij door te koken, in open tanks of onder druk in autoclaven.

- Koken op de juiste temperatuur en voor de juiste tijdsduur breekt het collageen af en zet het om in lijm. Als de temperatuur of timing niet goed is, gaat de kwaliteit van de lijm achteruit. Grote stoomspiralen in de open tanks verwarmen het water en het product tot 160°F (70°C). Drie of vier behandelingen met schoon water worden uitgevoerd bij toenemende temperaturen (of drukken als een systeem onder druk wordt gebruikt). De resulterende vloeistof, "lijmvloeistof" genaamd, wordt geëxtraheerd en opnieuw verwarmd om de lijm te verdikken.

- Bij afkoeling ziet dit materiaal eruit als gelei en is het stevig; hoewel het lijkt op het soort gelatine dat in voedsel wordt gebruikt, bevat het onzuiverheden. Om de onzuiverheden te verwijderen en de lijm helder te maken, kunnen chemicaliën zoals aluin of zuur gevolgd door ei-albumine worden toegevoegd. Deze chemicaliën zorgen ervoor dat de onzuiverheden neerslaan of uit de lijm vallen. Mechanische methoden kunnen ook worden gebruikt om de lijm te reinigen. Deze omvatten het passeren van de lijm door een reeks mechanische filters of door papieren filters of gemalen bot genaamd bone char.

- Verschillende additieven worden gemengd met de lijmvloeistof om bruine, heldere of witte lijm te maken. Zwavelachtig zuur, fosforzuur of aluin behoren tot deze additieven. Zinkoxide wordt toegevoegd om witte "schoollijm" te produceren.

- Tot nu toe is de lijm een zwakke, lopende vloeistof. Het wordt meer geconcentreerd gemaakt in vacuümverdampers en op een van de verschillende manieren gedroogd. De lijm kan in vellen of blokken worden gekoeld en vervolgens aan netten worden gehangen om te drogen en nog meer geconcentreerd te worden. De lijm kan ook als kralen of "parels" in een niet-waterhoudende vloeistof worden gedruppeld die de geconcentreerde kralen verder droogt. De parels, blokken of vellen worden vervolgens tot de juiste consistentie gemengd en in flessen of potten gepompt voor verkoop.

Botlijm maken

De vervaardiging van beenderlijm is iets gecompliceerder. Botten worden het meest verwerkt in druktanks, maar er is aanvullende verwerking nodig om de mineralen te verwijderen. De botten worden ontvet met oplosmiddelen en vervolgens wordt zoutzuur in een 8%-oplossing op de botten aangebracht. Het zuur verwijdert calciumfosfaat en andere mineralen en laat collageen achter in dezelfde vorm als het botstuk. Het zuur wordt uit het collageen verwijderd en het wordt gedroogd om osseïne of boteiwit van commerciële kwaliteit te produceren (ook wel aangezuurd bot genoemd) dat de basis vormt voor botlijm. Nadat de osseïne is gemaakt, kan deze worden verwerkt in de open-tank-methode en de daaropvolgende stappen die worden gebruikt om lijm te maken van huiden, zoals hierboven beschreven.

Kwaliteitscontrole

Alle processen bij de vervaardiging van lijm worden nauwlettend gevolgd met behulp van instrumenten, geautomatiseerde controles en observatie. Onjuiste temperaturen of drukken zullen grote hoeveelheden voorraad vernietigen die dan moeten worden verspild; fabrikanten zullen dergelijke fouten niet riskeren.

Ook veiligheid en sanitair zijn belangrijke aandachtspunten. Lijmfabrikanten bevinden zich meestal dicht bij de aanvoer van huiden en andere grondstoffen om ziekten, ongedierte, besmetting en hoge kosten zoals transport te voorkomen. De veiligheid van de arbeiders wordt nauwlettend in de gaten gehouden, net als de productie van pure lijm.

Bijproducten/afval

Lijm zelf is een bijproduct van zuivelfabrieken, vleesverwerkingsfabrieken en andere faciliteiten die de grondstoffen genereren die nodig zijn voor de productie van lijm.

De Toekomst

Lijmen zijn essentieel voor onze toekomst. Steeds meer productieprocessen maken gebruik van verschillende vormen van lijm (en inclusief kleefstoffen) om stikken, nieten en duurdere (en minder effectieve) vormen van bevestigen te vervangen. Experimenten met medische lijmen suggereren dat een derde van alle wonden de komende jaren met lijm kan worden "gehecht". Lijmen hebben bewezen zo veelzijdig te zijn dat wetenschappers constant op zoek zijn naar nieuwe toepassingen die ons leven eenvoudiger zullen maken.

Productieproces