Grafsteen

Achtergrond

Grafstenen zijn bekend onder veel verschillende namen, zoals gedenkstenen, grafstenen, grafstenen en grafstenen. Allemaal van toepassing op de functie van grafstenen; de herdenking en herdenking van de overledene. Grafstenen werden oorspronkelijk gemaakt van veldstenen of stukken hout. Op sommige plaatsen werden stenen (ook wel "wolvenstenen" genoemd) over het lichaam geplaatst om te voorkomen dat aaseters een ondiep graf zouden blootleggen.

Geschiedenis

Archeologen hebben graven van Neanderthalers gevonden die 20.000-75.000 jaar oud zijn. De lichamen zijn ontdekt in grotten met grote rotsblokken of keien die de openingen bedekken. Er wordt gedacht dat deze graven per ongeluk waren. De gewonden of stervenden waren waarschijnlijk achtergelaten om te herstellen, en de rotsen of keien werden voor de grot geduwd ter bescherming tegen wilde dieren. De Sharindar-grot in Irak was de thuisbasis van de overblijfselen van een persoon (ca. 50.000 v. Chr. ) met bloemen verspreid over het lichaam.

In de loop van de tijd hebben zich verschillende andere manieren van begraven ontwikkeld. De Chinezen waren de eersten die doodskisten gebruikten om hun doden in te bewaren ergens rond 30.000

Naarmate religies zich ontwikkelden, werd er op crematie neergekeken. Veel religies verbood zelfs crematie en beweerden dat het deed denken aan heidense rituelen. Begrafenis was de voorkeursmethode, en soms werden de doden dagenlang thuis neergelegd, zodat mensen hun respect konden betuigen. In 1348 trof de pest Europa en dwong mensen de doden zo snel mogelijk en weg van de steden te begraven. Deze doods- en begrafenisrituelen gingen door totdat de begraafplaatsen overstroomden en, vanwege de talrijke ondiepe graven, ziektes bleven verspreiden. In 1665 oordeelde het Engelse parlement in het voordeel van het hebben van slechts kleine begrafenissen en de wettelijke diepte van graven werd vastgesteld op 1,8 m (6 ft). Dit verminderde de verspreiding van ziekten, maar veel begraafplaatsen bleven overbevolkt.

De eerste begraafplaats die vergelijkbaar is met die van vandaag, werd in 1804 in Parijs opgericht en werd een "tuin" -begraafplaats genoemd. De Père-Lachaise is de thuisbasis van vele beroemde namen zoals Oscar Wilde, Frederick Chopin en Jim Morrison. Het was op deze tuinbegraafplaatsen dat de grafsteen en gedenktekens uitgebreide werken werden. Iemands sociale status bepaalde de grootte en het kunstenaarschap van het monument. Vroege gedenktekens beeldden afschuwelijke scènes uit met skeletten en demonen om angst voor het hiernamaals in de levenden te wekken. Later in de negentiende eeuw evolueerden grafstenen ten gunste van vredige taferelen, zoals cherubijnen en engelen die de overledene naar boven leidden. De Verenigde Staten vestigden in 1831 hun eigen landelijke begraafplaats, The Mount Auburn Cemetery in Cambridge, Massachusetts.

Grondstoffen

Vroege grafstenen werden gemaakt van leisteen, dat lokaal beschikbaar was in het vroege New England. Het volgende materiaal dat populair werd, was marmer, maar na verloop van tijd zou het marmer eroderen en de namen en bijzonderheden van de overledene waren onleesbaar. Tegen 1850 werd graniet het favoriete grafsteenmateriaal vanwege zijn veerkracht en toegankelijkheid. In moderne gedenktekens is graniet de belangrijkste grondstof.

Graniet is een stollingsgesteente dat voornamelijk bestaat uit kwarts, veldspaat en plagioklaas-veldspaat met andere kleine stukjes mineralen erin gemengd. Graniet kan wit, roze, lichtgrijs of donkergrijs zijn. Dit gesteente is gemaakt van magma (gesmolten materiaal) dat langzaam wordt afgekoeld. Het afgekoelde magma wordt opgegraven door verschuivingen in de aardkorst en erosie van de bodem.

Ontwerp

Er zijn talloze manieren om een grafsteen te personaliseren. Epitaphs variëren van citaten uit de Schrift tot obscure en humoristische uitspraken. Bijbehorende beeldjes kunnen worden uitgehouwen in, bovenop of naast de steen worden geplaatst. Grootte en vorm van grafstenen varieert ook. Over het algemeen worden alle stenen machinaal gepolijst en gesneden en vervolgens met de hand fijn gedetailleerd.

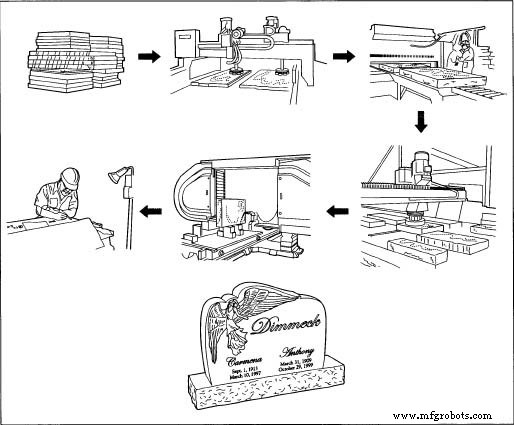

Het fabricageproces

- De eerste stap is het kiezen van het type (meestal marmer of graniet) en de kleur van de steen. Het granietblok wordt vervolgens uit het gesteente gesneden. Er zijn drie manieren om dit te doen. De eerste methode is boren. Deze methode maakt gebruik van een pneumatische boor die verticale gaten boort met een tussenruimte van 2,54 cm en een diepte van 6,1 m in het graniet. De steenhouwers gebruiken vervolgens 10,1 cm lange stalen bits met stalen tanden om de kern van de rots weg te snijden.

Jet piercing is veel sneller dan boren, ongeveer zeven keer zo. Bij deze methode kan 4,9 m (16 ft) in één uur worden gewonnen. Het proces maakt gebruik van een raketmotor met een holle stalen as om een mengsel van onder druk staande koolwaterstofbrandstof en lucht in de vorm van een vlam van 2800 ° F (1,537,8 ° C) te verdrijven. Deze vlam is vijf keer de snelheid van het geluid en snijdt 10,2 cm in het graniet.

De derde manier is de meest efficiënte methode, stiller en levert bijna geen afval op. Waterjet piercing maakt gebruik van waterdruk om het graniet te snijden. Er zijn twee systemen van waterjet piercing, lage druk en hoge druk. Beide stoten twee waterstromen uit, maar de stromen van het lagedruksysteem zijn lager dan 1.400-1.800 psi en de hogedrukstromen zijn lager dan 40.000 psi. Het water uit de jets wordt hergebruikt en de methode minimaliseert de fouten en verspilling van materiaal.

- De volgende stap is om het blok uit de steengroeve te verwijderen. Werknemers nemen grote pneumatische boren getipt met 1,5-1,88 inch (3,81-4,78 cm) stalen bits getipt met carbide en boren horizontaal in het blok graniet. Vervolgens plaatsen ze in papier gewikkelde straalladingen in de gaten. Zodra de ladingen zijn ingesteld, maakt het blok een duidelijke breuk met de rest van de rots.

- Granietblokken zijn gewoonlijk ongeveer 0,9 m (3 ft) breed, 3 ft (0,9 m) hoog en 10 ft (3 m) lang, met een gewicht van ongeveer 20.250 lb (9185 kg). Werknemers lussen een kabel rond het blok of boren haken in beide uiteinden en bevestigen de kabel aan de haken. In beide richtingen is de kabel bevestigd aan een grote boortoren die het granietblok optilt en op een dieplader brengt die het naar de grafsteenfabrikant transporteert. De steengroeven zijn meestal onafhankelijk eigendom en verkopen het graniet aan fabrikanten, maar er zijn enkele grotere bedrijven die steengroeven bezitten.

- Na aankomst bij het productiehuis worden de granieten platen op een transportband gelost waar ze in kleinere platen worden gesneden. De platen zijn over het algemeen respectievelijk 6, 8, 10 of 12 inch (15,2, 20,3, 25 en 30,4 cm) dik. Deze stap wordt gedaan met een roterende diamantzaag. De zaag is uitgerust met een 5 ft (1,5 m) of 11,6 ft (3,54 m) massief stalen diamantzaagblad. Het blad heeft meestal ongeveer 140-160 industriële diamantsegmenten en kan gemiddeld 23-25 ft 2 snijden (2,1-2,3 m 2 ) een uur.

- De gesneden platen worden geleid onder een variërend aantal roterende koppen (meestal acht tot 13) met verschillende korrelniveaus gerangschikt

Het vervaardigen van een grafsteen. van de meest schurende tot de minste. De eerste paar koppen hebben een harde diamantkorrel, de middelste koppen zijn voor het honen en de laatste paar koppen zijn uitgerust met vilten bufferpads. Deze pads hebben water en aluminium- of tinoxidepoeder om de steen te polijsten tot een gladde, glanzende afwerking.

Het vervaardigen van een grafsteen. van de meest schurende tot de minste. De eerste paar koppen hebben een harde diamantkorrel, de middelste koppen zijn voor het honen en de laatste paar koppen zijn uitgerust met vilten bufferpads. Deze pads hebben water en aluminium- of tinoxidepoeder om de steen te polijsten tot een gladde, glanzende afwerking. - De gepolijste plaat wordt vervolgens langs de transportband naar de hydraulische sloophamer verplaatst. De sloophamer is uitgerust met hardmetalen tanden die bijna 5000 psi hydraulische druk uitoefenen op de granieten plaat, waardoor een verticale snede door de steen wordt gemaakt.

- De geslepen steen wordt vervolgens in de juiste vorm gevormd. Dit gebeurt ofwel met de hand met een beitel en hamer, of meer precies met een diamantzaag met meerdere bladen. Deze machine kan worden ingesteld om maximaal 30 messen te bevatten, maar wordt meestal slechts met acht of negen geladen. Uitgerust met negen bladen, kan deze diamantzaag met meerdere bladen 27 ft 2 . snijden (2,5 m 2 ) een uur.

- De oppervlakken van de steen worden dan weer gepolijst. In een sterk geautomatiseerd proces kunnen 64 stukken tegelijk worden gepolijst.

- De verticale randen worden gepolijst door een geautomatiseerde polijstmachine, vergelijkbaar met de oppervlaktepolijstmachine. Deze machine kiest de hardste korrelkop en werkt deze over de verticale randen van de steen. De machine baant zich vervolgens een weg door de andere korrels totdat de randen glad zijn.

- De radiale randen worden tegelijkertijd geslepen en gepolijst met behulp van twee diamantslijptrommels. De ene heeft een harde korrel en de tweede heeft een fijnere korrel. De radiale randen van de steen worden vervolgens gepolijst.

- Als ingewikkelde steenvormen nodig zijn, wordt de gepolijste steen verplaatst naar de diamantdraadzaag. De operator stelt de zaag af en start het proces, waarbij computersoftware de vormen in de grafsteen etst. Elke fijne ets of detaillering wordt met de hand afgewerkt.

- De grafsteen is dan klaar om afgewerkt te worden. Rock Pitching is het met de hand beitelen van de buitenste randen van de steen, waardoor een meer gedefinieerde, persoonlijke vorm ontstaat.

- Nu de grafsteen O is gepolijst en gevormd, is het tijd voor de gravure. Over het algemeen wordt zandstralen gebruikt. Op de grafsteen wordt een vloeibare lijm aangebracht. Een rubberen sjabloon wordt over de lijm aangebracht en vervolgens bedekt met een op koolstof gebaseerde lay-out van het ontwerp. De carbon brengt het door de tekenaar gemaakte ontwerp over op het rubberen sjabloon. De arbeider snijdt vervolgens de letters en ontwerpkenmerken uit die op de steen nodig zijn, waardoor ze worden blootgesteld aan het zandstralen. Het zandstralen gebeurt handmatig of geautomatiseerd. Beide methoden worden gedaan in een afgesloten ruimte vanwege de gevaren van het proces. De arbeider is volledig bedekt om te worden beschermd tegen de korrels die door de steen worden weerkaatst. Het grof snijdende schuurmiddel wordt uitgeoefend met een kracht van 100 psi. Stofafscheiders verzamelen en bewaren het stof voor hergebruik.

- De steen wordt vervolgens besproeid met stoom onder hoge druk om eventueel overgebleven stencil of lijm te verwijderen. Het wordt opnieuw gepolijst en nauwkeurig geïnspecteerd en vervolgens verpakt in cellofaan of zwaar papier om de afwerking te beschermen. Het pakket wordt in kratten geplaatst en naar de klant of uitvaartondernemer verscheept.

Kwaliteitscontrole

Kwaliteitscontrole wordt tijdens het hele productieproces sterk gehandhaafd. Elke plaat ruw graniet wordt gecontroleerd op kleurconsistentie. Na elke polijststap wordt de kopsteen onderzocht op gebreken. Bij het eerste teken van een chip of kras wordt de steen van de lijn gehaald.

Bijproducten/afval

Afhankelijk van het snijproces dat in de steengroeve wordt gebruikt, varieert het afval. Boren is de minst nauwkeurige methode van steengroeven, waardoor het meeste afval wordt geproduceerd. De waterstraalmethode produceert de minste hoeveelheid geluidsoverlast en stof. Het is ook zuiniger dan de andere processen en maakt het mogelijk om het water te recyclen. Bij zandstralen is er ook weinig afval omdat de zanddeeltjes worden opgevangen en ook opnieuw worden gebruikt. Alle defecte granietstenen uit de productie worden over het algemeen verkocht aan andere productiebedrijven of naar het buitenland geëxporteerd. Andere ondermaatse stenen worden weggegooid.

De Toekomst

Er zijn veel nieuwe technieken die innovatieve software gebruiken om ontwerpen op grafstenen te etsen. Laseretsen is een opkomende ontwikkeling waarmee afbeeldingen en meer ingewikkelde ontwerpen met een laserstraal op de grafsteen kunnen worden geplaatst. De hitte van de laser laat de kristallen op het oppervlak van het graniet knallen, wat resulteert in een verhoogde, lichtgekleurde ets.

De uitputting van graniet is niet te voorzien in de nabije toekomst. Terwijl steengroeven worden gedolven, ontwikkelen zich nieuwe hulpbronnen. Er zijn veel voorschriften die de hoeveelheid graniet beperken die tegelijk kan worden geëxporteerd. Alternatieve methoden voor het opruimen van de doden zijn ook factoren die de productie van grafstenen kunnen beperken. In 2015 zal naar verwachting cremeren de voorkeursmethode zijn boven begrafenissen in Canada.

Waar meer te leren

Overige

Brochure koude lente graniet. 17 oktober 2001.

Elberton Granite Association, Inc. Elberton Granite:het winnings- en fabricageproces. 19 oktober 2001.

Monumnet-bouwers van Noord-Amerika. De Monument Industry Certification Manual. juli 1993.

Rock of Ages-webpagina. 17 oktober 2001.

Deirdre S. Blanchfield

Productieproces